Entrevista a Olga Arnanz, gerente de Blangarma

A finales de octubre se reunió el jurado de la 7ª edición de los Premios Aspromec, que tienen por objetivo reconocer la excelencia, la innovación y la contribución al desarrollo del sector del mecanizado en España. Blangarna, empresa dedicada al mecanizado de precisión, ejerció de anfitriona de dicha reunión. Con una capacidad de producción de más de 2.500.000 piezas al año gracias a su planta equipada para mecanizar acero, hierro y aluminio, su capacidad y experiencia les permiten responder a las necesidades de los sectores más exigentes. Olga Arnanz, gerente de Blangarma, nos cuenta más sobre la empresa y su participación en el próximo Congreso Aspromec que tendrá lugar en Getafe el día 18 de noviembre.

Blangarma se fundó en 1975. ¿Cómo ha evolucionado la empresa desde sus inicios y cuáles son los pilares de su filosofía de trabajo que se mantienen vigentes hoy?

Blangarma nació en 1975 como un pequeño taller familiar dedicado a la estampación de piezas metálicas para la industria local. Con el paso del tiempo, supimos adaptarnos a las necesidades del mercado, evolucionando hacia el decoletaje de precisión, principalmente para Renault, y posteriormente incorporando centros de mecanizado CNC que marcaron el inicio de una nueva etapa tecnológica.

Desde entonces, hemos crecido hasta convertirnos en una empresa de referencia a nivel nacional en el mecanizado de componentes de precisión, suministrando a sectores tan exigentes como la automoción, la energía, la maquinaria agrícola y la construcción.

La clave de nuestra evolución ha sido mantener firmes los valores que nos acompañan desde el origen: la calidad, la fiabilidad y el compromiso con el cliente. A ellos hemos sumado una apuesta constante por la innovación tecnológica, la mejora continua y la formación de nuestro equipo humano, lo que nos ha permitido consolidar una estructura industrial moderna y preparada para afrontar con éxito los retos de la Industria 4.0.

¿Podría describir el tipo de trabajos que realizan, especificando la diferencia entre el mecanizado de piezas de fundición de acero y hierro y el mecanizado de aluminio?

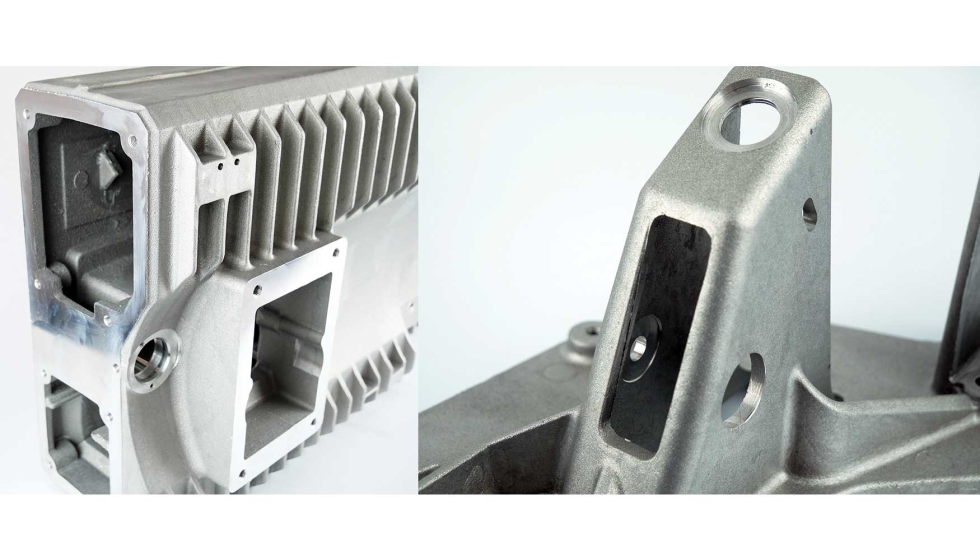

Realizamos mecanizados de precisión en series medias y grandes, tanto en piezas de fundición y forja de acero, hierro y aluminio. El mecanizado de piezas de fundición —ya sea de acero o hierro— requiere una alta robustez en máquina, control de vibraciones y herramientas específicas que garanticen la estabilidad dimensional ante materiales más duros y abrasivos.

En cambio, el mecanizado de aluminio se orienta a altas velocidades de corte y requiere una gran limpieza y control térmico, ya que es un material más dúctil y sensible a la deformación. En Blangarma disponemos de líneas de producción diferenciadas y optimizadas para cada tipo de material, asegurando la máxima eficiencia y calidad en ambos procesos.

¿Existe algún proyecto reciente que quiera destacar?

Actualmente estamos inmersos en varios proyectos que se lanzarán a producción en serie a principios de 2026, destinados al sector energético alemán. Estos desarrollos representan un importante salto cualitativo y productivo para Blangarma, ya que implican la fabricación de nuevos componentes de aluminio de alta precisión y consolidan nuestra posición como proveedor de confianza en el mercado europeo.

Esperamos que estos proyectos se traduzcan en un aumento significativo de la capacidad productiva y del volumen de exportación.

Dada la importancia de la producción en serie y la precisión, ¿cuáles son las piezas clave de su parque de maquinaria y cómo han integrado la tecnología de la Industria 4.0 y la automatización en sus procesos productivos?

Contamos con un parque de maquinaria compuesto principalmente por centros de mecanizado CNC doble pallet de última generación, tornos de doble cabezal teniendo alguna de nuestras líneas robotizadas para la carga, descarga.

La digitalización y la conectividad son ya una realidad en nuestras instalaciones: integramos sistemas para la monitorización en tiempo real de la producción, mantenimiento y trazabilidad total con un herramienta desarrollada junto con Cartif que permite que nuestros clientes dispongan en tiempo real de la información de la situación de sus pedidos.

El sector de la automoción es su principal foco, siendo proveedores de segundo nivel de marcas europeas. Además de este, ¿qué otros sectores atiende Blangarma y qué tipo de piezas o componentes específicos les suministran?

Desde 2019, Blangarma ha consolidado su segunda línea de mecanizado en aluminio orientada al sector energético, que en apenas seis años se ha convertido en nuestra principal área de actividad. La automoción sigue siendo el segundo gran pilar de la compañía, donde actuamos como proveedores de segundo nivel (Tier 2) para importantes marcas europeas como Renault, Stellantis, BMW y Jaguar.

Además, trabajamos para sectores como las nuevas construcciones modulares, electrodomésticos y la maquinaria agrícola, fabricando componentes de alta precisión como carcasas, soportes, tapas y cuerpos de bomba, entre otros.

Nuestra amplia experiencia en la gestión de series medias y largas, junto con un estricto control dimensional y de proceso, nos permite ofrecer un mecanizado fiable, repetitivo y de máxima calidad, aportando valor añadido a cualquier sector que requiera precisión y consistencia en sus piezas.

En Blangarma mecanizan piezas de fundición y forja de acero, hierro y aluminio, con las diferencias tecnológicas y de equipamiento que ello requiere.

¿Cuáles son los principales retos tecnológicos y de mercado a los que se enfrenta Blangarma actualmente? ¿Cómo abordan los cambios que conllevan conceptos como la sostenibilidad, la electromovilidad o la incorporación de materiales avanzados en nuevas piezas?

El principal reto pasa por adaptarnos al cambio de paradigma en la movilidad, donde la electrificación y la sostenibilidad marcan la pauta.

E introducirnos en nuevos sectores. En Blangarma estamos trabajando activamente en la reducción de nuestra huella de carbono mediante la eficiencia energética, el reciclaje de materiales y el uso de refrigerantes sostenibles, este año nos hemos incorporado al Registro Nacional de huella de carbono, compensación y proyectos de absorción de dióxido de carbono.

Asimismo, la introducción de nuevos materiales —como aleaciones ligeras y compuestos— nos impulsa a evolucionar constantemente nuestros procesos de mecanizado, incorporando nuevas herramientas y estrategias.

Desde la perspectiva de una empresa mecanizadora, ¿cuáles son las dificultades más significativas que encuentran hoy en día en cuanto a la captación, formación y retención de personal técnico cualificado?

La falta de personal técnico especializado es uno de los grandes desafíos del sector. En Blangarma creemos firmemente que la solución pasa por la formación continua y la colaboración con centros de FP y universidades.

Hemos desarrollado programas internos de capacitación y planes de carrera que permiten al personal crecer dentro de la empresa, favoreciendo la estabilidad y la transferencia de conocimiento entre generaciones.

Producir más de 2.500.000 piezas al año seguro que supone un importante reto. ¿Es algo que compartirá con los asistentes al Congreso Aspromec con su participación en la mesa redonda ‘Casos de éxito de innovación tecnológica en el mecanizado’?

Efectivamente. En nuestra participación en el Congreso Aspromec compartiremos cómo hemos logrado mantener una producción anual superior a los 2,5 millones de piezas garantizando la calidad, la fiabilidad, la trazabilidad y la eficiencia en cada fase del proceso trabajando en equipo.

Nuestro objetivo es mostrar cómo la innovación tecnológica y la mejora continua pueden ir de la mano de la sostenibilidad y la competitividad industrial, manteniendo siempre el compromiso con nuestros clientes y con la excelencia en el mecanizado. Queremos mostrar que la innovación tecnológica puede ir de la mano de la sostenibilidad y la competitividad industrial.

De hecho, acogieron a finales de octubre la reunión del jurado de los Premios Aspromec. ¿Qué destacaría de este evento y las empresas implicadas?

Fue un honor acoger la reunión del jurado en nuestras instalaciones. Este tipo de iniciativas permiten poner en valor la excelencia y la capacidad innovadora del sector del mecanizado en España.

Destacamos el alto nivel técnico y humano de las empresas participantes, que demuestran que la industria nacional tiene talento, visión y capacidad para seguir siendo competitiva en los mercados internacionales.

Para finalizar, de cara a los próximos años, ¿cuáles son las principales líneas de innovación e inversión que Blangarma tiene planificadas para mantener su competitividad y hacia dónde quieren dirigir la empresa?

Nuestro plan estratégico para los próximos años se centra en tres ejes:

- Automatización y digitalización de los procesos productivos.

- Diversificación de sectores, apostando por la electromovilidad, la energía y las tecnologías sostenibles.

- Inversión en talento y sostenibilidad, reforzando la formación interna y la eficiencia energética de nuestras instalaciones.

El objetivo es consolidar a Blangarma como un referente europeo en mecanizado de precisión, combinando tradición industrial con innovación tecnológica.