Simular para transformar: realidad virtual en el sector de fabricación metalmecánica

Impulsada por avances en hardware —como los visores de RV (en inglés. Head-Mounted-Displays o HMDs)— y la potencia de los nuevos motores gráficos desarrollados para la potente industria de los videojuegos, la RV ha pasado en pocos años del mundo del entretenimiento a formar parte del tejido productivo. Su capacidad para representar operaciones complejas de forma visual e intuitiva la convierte en un puente entre el diseño, la operación, la supervisión y la formación. Además, gracias a la reducción de costes tecnológicos y la estandarización de plataformas, su aplicación se ha hecho más accesible a empresas de todos los tamaños. De hecho, según un informe de MarketsandMarkets [1], se prevé que el mercado global de la RV —impulsado en gran parte por sus aplicaciones industriales— supere los 20.000 millones de dólares en 2025, con un crecimiento anual del 27,9%.

En este contexto, la RV ha demostrado utilidad en prácticamente todas las fases del ciclo industrial. Desde la validación de diseños y la simulación de procesos hasta la inspección remota o la formación operativa en escenarios de riesgo. Su implementación permite acelerar la innovación, aumentar la eficiencia y elevar los estándares de seguridad. Las empresas que la integran no solo optimizan sus operaciones, sino que también fortalecen su capacidad de adaptación en un entorno cada vez más exigente, interconectado y cambiante.

Diseño y prototipado: innovar antes de fabricar

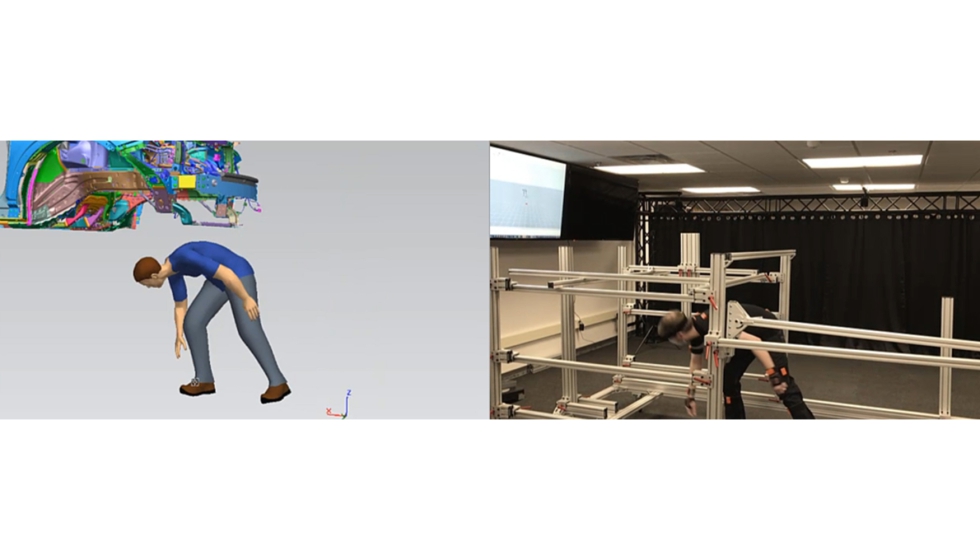

En la fase de diseño, la RV se ha convertido en un aliado estratégico para ingenieros, tanto de producto como de proceso. Su utilidad radica en permitir la validación de modelos tridimensionales de forma inmersiva, facilitando la identificación de errores, interferencias, problemas de montaje o deficiencias ergonómicas antes de que se fabrique un solo componente físico.

Un ejemplo de referencia es el del Grupo Volkswagen [2], que ha integrado la RV en múltiples áreas de su proceso productivo. En diseño, utilizan RV para evaluar la experiencia de conducción y la interacción con los controles desde fases muy tempranas, basándose en datos reales y simulación gráfica para ajustar visibilidad, accesibilidad y ergonomía. En el ámbito del montaje, han sustituido los tradicionales prototipos físicos por talleres virtuales (3P workshops), donde se simula todo el proceso de ensamblaje utilizando avatares que replican los movimientos de los operarios, permitiendo validar tiempos de ciclo, posturas y riesgos antes de pasar a producción. Asimismo, en logística interna emplean simulaciones para probar flujos de materiales, etiquetado y gestión de inventario en planta, mejorando la eficiencia y reduciendo errores.

En general, los prototipos virtuales se han consolidado como una herramienta clave dentro de la Ingeniería Virtual, al integrarse eficazmente en la Gestión del Ciclo de Vida del Producto. Gracias a ellos, es posible diseñar, validar y optimizar productos de forma más ágil y económica en comparación con los métodos tradicionales basados en prototipos físicos. Este enfoque facilita el frontloading, permitiendo anticipar decisiones críticas en fases tempranas del desarrollo, lo que a su vez reduce costes, acorta plazos y mejora la calidad final del producto [3].

En España, la startup BeXReal [4] ha desarrollado soluciones de gemelo digital y Realidad Extendida que permiten presentar productos en entornos virtuales con un alto grado de realismo, facilitando la revisión colaborativa entre equipos técnicos, proveedores y clientes. Estas plataformas permiten modificar diseños en tiempo real, incorporar comentarios, y explorar configuraciones alternativas de forma rápida y económica, eliminando desplazamientos y acelerando la toma de decisiones. En industrias con ciclos de innovación acelerados, esta capacidad de anticipación supone una ventaja competitiva clara.

Mantenimiento industrial: entrenar para mejorar el mantenimiento

En el ámbito del mantenimiento industrial, la RV también ha demostrado ser una herramienta clave, especialmente en sectores donde las intervenciones requieren toma de decisiones, coordinación y conocimiento técnico avanzado. Su aplicación más habitual es la simulación de tareas de mantenimiento preventivo o correctivo en entornos virtuales idénticos a las instalaciones reales.

Entre los ejemplos de esta estrategia, cabe citar a Siemens [5] que ha desarrollado soluciones de formación técnica en RV que permiten a los operarios familiarizarse con sistemas eléctricos complejos, estaciones automatizadas o equipos rotativos sin necesidad de acceder a ellos físicamente. Los usuarios pueden desmontar componentes, identificar averías, seguir protocolos de seguridad y validar procedimientos en un entorno seguro y repetible. Por su parte, Caterpillar ha incorporado simuladores de maquinaria pesada que reproducen situaciones operativas críticas, como el fallo de un sistema hidráulico o la respuesta ante condiciones adversas, lo que permite entrenar a operadores sin exponerlos a riesgos reales.

Además, la integración de la RV con sistemas de producción ciberfísicos permite simular y validar ajustes en entornos virtuales antes de aplicarlos en los sistemas reales. Esto resulta especialmente útil en la programación de robots industriales, ya que los operarios pueden previsualizar el comportamiento de los equipos, anticipar errores y optimizar parámetros sin interrumpir la producción ni asumir riesgos operativos. Esta capacidad de anticipación contribuye a reducir tiempos de inactividad, mejorar la eficiencia y aumentar la seguridad en planta [6].

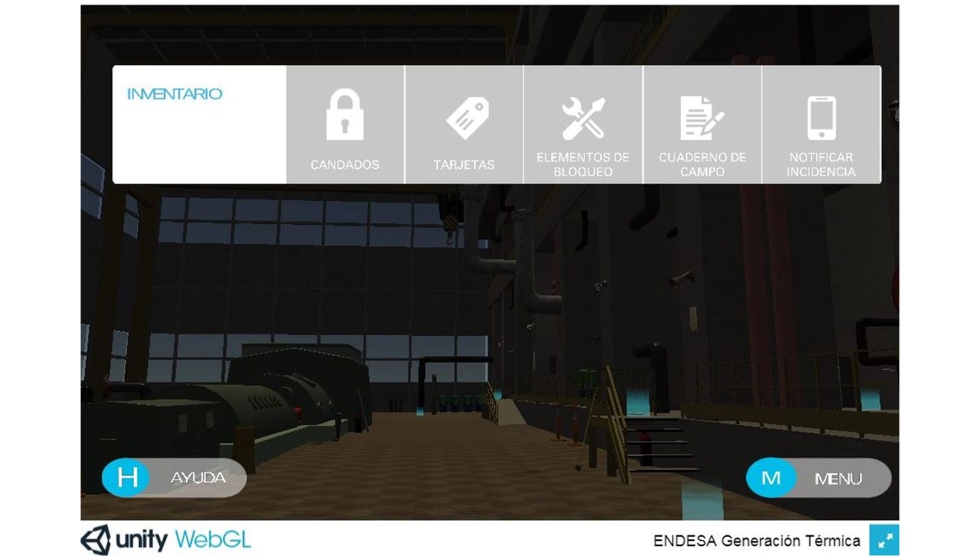

En el ámbito nacional, Endesa, en colaboración con Minsait [7], ha comenzado a utilizar RV para mejorar la preparación de sus técnicos en subestaciones eléctricas y redes de alta tensión, donde el tiempo de reacción y la seguridad personal son cruciales. La capacidad de representar escenarios de fallo complejos, ensayar respuestas en cadena y corregir errores de manera inmediata refuerza la preparación de los equipos y reduce el riesgo de paradas no planificadas.

Formación, entrenamiento y colaboración: transmitir el saber hacer

Más allá del entrenamiento puntual, la RV está permitiendo establecer nuevas formas de colaboración y transmisión de conocimiento en la industria. En entornos donde los procesos requieren habilidades específicas y experiencia práctica, la posibilidad de documentar procedimientos en RV permite generar ‘avatares expertos’ que otros trabajadores pueden seguir paso a paso, incluso de forma asincrónica.

El proyecto XIRCON [8,9], desarrollado por el Karlsruhe Institute of Technology (KIT), plantea un modelo de formación en el que un operario realiza una tarea en un entorno virtual, que queda grabada con sus movimientos, voz y decisiones, para que otros puedan replicarla, seguirla o incluso interactuar con ella como si estuvieran trabajando juntos. Esta propuesta es especialmente útil en procesos de alta rotación, incorporación de nuevo personal o tareas especializadas que se ejecutan de forma esporádica. Este sistema puede utilizarse para documentar los cambios realizados por los operarios en entornos de cambio frecuente, como los sistemas de producción flexibles.

Empresas como Shell [10], Porsche [11] o Siemens [12] ya han comenzado a utilizar estas herramientas para formar a técnicos en ensamblaje, mantenimiento, control de calidad o intervención en entornos críticos. El resultado es una formación más personalizada, repetible y evaluable, que se adapta al ritmo y nivel de cada trabajador.

Prevención de riesgos laborales: simular para evitar accidentes

La formación en prevención de riesgos laborales ha dado un salto cualitativo con la incorporación de la RV. En lugar de limitarse a sesiones teóricas o prácticas controladas, los trabajadores pueden ahora enfrentarse a simulaciones hiperrealistas de situaciones de peligro, como incendios, fugas de gas, accidentes con maquinaria o caídas en altura. Esta experiencia inmersiva permite que el aprendizaje sea más profundo y memorable, y que los usuarios comprendan con mayor claridad la importancia de actuar correctamente.

Un ejemplo destacado en el contexto español es el proyecto REMAR [13] (Simuladores inteligentes adaptativos en Realidad Extendida para la mejora de procesos de Mantenimiento de Alto Riesgo), una iniciativa nacional puntera que aplica RV al entrenamiento en tareas de mantenimiento de alto riesgo. REMAR aborda uno de los principales retos de la internacionalización industrial: cómo formar y proteger eficazmente a técnicos desplazados en entornos complejos. Coordinado por Nicolás Correa S.A., y con la participación de Adventis Solution y la Universidad de Burgos, el proyecto desarrolla cinco simuladores en RV de alta fidelidad para fresadoras, aerogeneradores y otros equipos industriales críticos. Estos entornos permiten el entrenamiento técnico y emocional de los operarios, incluyendo la gestión del estrés, la toma de decisiones bajo presión y la prevención de accidentes. Gracias al uso de sensores fisiológicos (frecuencia cardíaca, mirada, sudoración) e inteligencia artificial (IA) adaptativa, los simuladores ajustan su dificultad en tiempo real al nivel y estado de cada usuario, permitiendo una formación personalizada, colaborativa y segura.

Además, empresas como Europreven [14] y Ludus [15] han desarrollado módulos específicos para la industria de la construcción y el sector energético, incluyendo espacios confinados, maniobras con riesgo eléctrico o evacuaciones de emergencia. A nivel europeo, el INRS [16] en Francia ha promovido programas de RV certificados para la formación reglamentaria en materia de seguridad, permitiendo a los alumnos realizar prácticas con un nivel de realismo que antes solo era posible en plantas piloto o entornos de riesgo real. Gracias a esta tecnología, se puede formar a más personas, con mayor frecuencia y sin comprometer su integridad física ni la operatividad de las instalaciones.

En esta misma línea, el laboratorio LISPEN ha desarrollado un simulador especializado en trabajos en altura, orientado a la preparación y evaluación de futuros técnicos eléctricos. Este entorno virtual permite recrear condiciones reales de trabajo en altura, ofreciendo un entrenamiento seguro y controlado que mejora la conciencia de riesgo y refuerza el cumplimiento de los protocolos de seguridad [17].

Por otro lado, la integración de sistemas de control industrial en simulaciones de RV abre nuevas posibilidades para la formación avanzada. En el Instituto de Tecnología de Karlsruhe (KIT), se ha creado un simulador de tuneladora que conecta un Controlador Lógico Programable (CLP) con unidades de control reales, permitiendo a los operarios interactuar con un sistema completo en tiempo real. Esta combinación de hardware y entorno virtual proporciona un entrenamiento inmersivo, con humanos en el circuito, que reproduce fielmente las condiciones operativas bajo tierra desde una estación en superficie [18].

Finalmente, el proyecto DigiFab ha aplicado la RV a la planificación industrial, utilizando entornos virtuales para diseñar una planta de producción antes de su construcción física. Mediante simulaciones detalladas, los equipos pueden anticipar decisiones de diseño, validar flujos de trabajo y optimizar la disposición de equipos, lo que permite reducir errores de implementación, acortar los plazos de puesta en marcha y mejorar la eficiencia global del sistema desde el inicio [19].

Inspección y control remoto: supervisar sin estar presente

El potencial de la RV también se extiende al ámbito de la inspección técnica y el control remoto de instalaciones. Gracias a la combinación de sensores IoT, modelos BIM y gemelos digitales, es posible crear réplicas virtuales de máquinas, sistemas o plantas completas que los técnicos pueden recorrer en primera persona sin estar físicamente en el lugar. Esto resulta especialmente útil en auditorías de calidad, revisiones de mantenimiento o validación de procesos en plantas remotas, entornos peligrosos o instalaciones de difícil acceso.

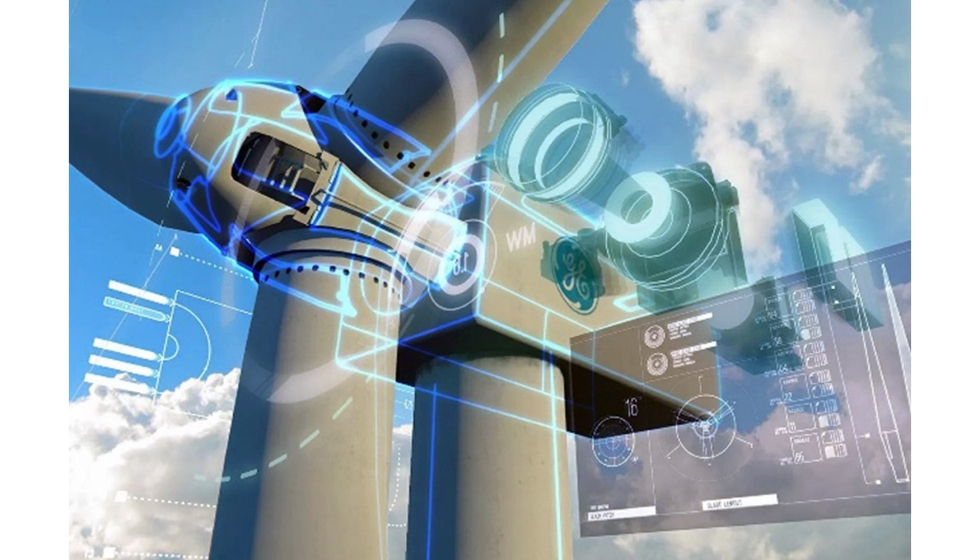

Dassault Systèmes [20] ha desarrollado entornos de simulación avanzados donde los responsables pueden visualizar en tiempo real el estado de los sistemas y tomar decisiones desde una sala de control o incluso desde casa. General Electric ha implementado gemelos digitales de turbinas, motores y sistemas industriales complejos que permiten revisar el comportamiento operativo sin tener que detener el equipo ni desmontarlo.

En España, empresas como CAF [22] y Gestamp [23] están explorando el uso de estas tecnologías para supervisar la producción desde oficinas técnicas, validar tareas ejecutadas por robots o asistir remotamente a operarios en línea. Este tipo de aplicación no solo ahorra tiempo y costes logísticos, sino que permite detectar desviaciones operativas de forma más ágil y planificar intervenciones correctivas con antelación.

Conclusión y futuro de la Realidad Virtual

La RV se ha convertido en una herramienta esencial para la industria del presente y aún más para la del futuro. Su capacidad para crear entornos inmersivos, flexibles y seguros está redefiniendo la forma en que las empresas diseñan, producen, mantienen y capacitan. Con la contínua bajada de precios en hardware, la estandarización de plataformas y la conexión con tecnologías como la IA, los sistemas MES o los gemelos digitales, se prevé una adopción aún más amplia y profunda. La RV dejará de ser una solución “especial” para pasar a formar parte del día a día de las operaciones industriales, desde grandes corporaciones hasta pymes.

En los próximos años, veremos entornos de formación personalizados generados automáticamente por IA, inspecciones en tiempo real desde cualquier parte del mundo y simulaciones de fallos que se anticipan antes de que ocurran. Y lo más relevante: una industria donde la seguridad, la eficiencia y el conocimiento estén al alcance de todos, gracias a la capacidad de simular para transformar.

Agradecimientos

El desarrollo de este artículo ha sido posible gracias a la financiación del Ministerio de Ciencia e Innovación de España (MCIN/AEI/10.13039/501100011033) y la Univón Europea mediante fondos ‘NextGenerationEU’/PRTR a través del proyecto REMAR (Número de referencia CPP2022-009724).

Referencias

[1] https://www.marketsandmarkets.com/Market-Reports/reality-applications-market-458.html

[3] https://onlinelibrary.wiley.com/doi/10.1002/cite.202300169

[5] https://plm.sw.siemens.com/es-ES/tecnomatix/human-centered-design-simulation/

[6] https://www.degruyterbrill.com/document/doi/10.1515/zwf-2024-0159/html

[8] https://www.degruyterbrill.com/document/doi/10.1515/zwf-2024-0159/html

[9] https://www.imi.kit.edu/english/46_3967.php

[10] https://www.shell.com/what-we-do/digitalisation/ar-vr.html

[13] https://xrailab.es/cases/remar/

[15] https://www.ludusglobal.com

[16] https://www.inrs.fr/media.html?refINRS=PR%2017

[17] https://sam.ensam.eu/handle/10985/13980

[18] https://www.frontiersin.org/journals/virtual-reality/articles/10.3389/frvir.2022.1034431/full

[19] https://www.degruyterbrill.com/document/doi/10.1515/zwf-2021-0020/html

[20] https://www.3ds.com/products/3dexcite/commercial-experience-building/virtual-reality

[21] https://www.gevernova.com/software/innovation/digital-twin-technology