Niles-Simmons y Sandvik Coromant ofrecen juntos una solución llave en mano a un cliente de aeronáutica

Cuando la precisión no es opcional, se necesita algo más que la tecnología más nueva y brillante: se necesita una asociación basada en la confianza, la experiencia y la visión. Eso es lo que ha unido a Niles-Simmons (parte del Grupo NSH) y Sandvik Coromant para ofrecer una solución completa llave en mano a un cliente internacional del sector aeroespacial.

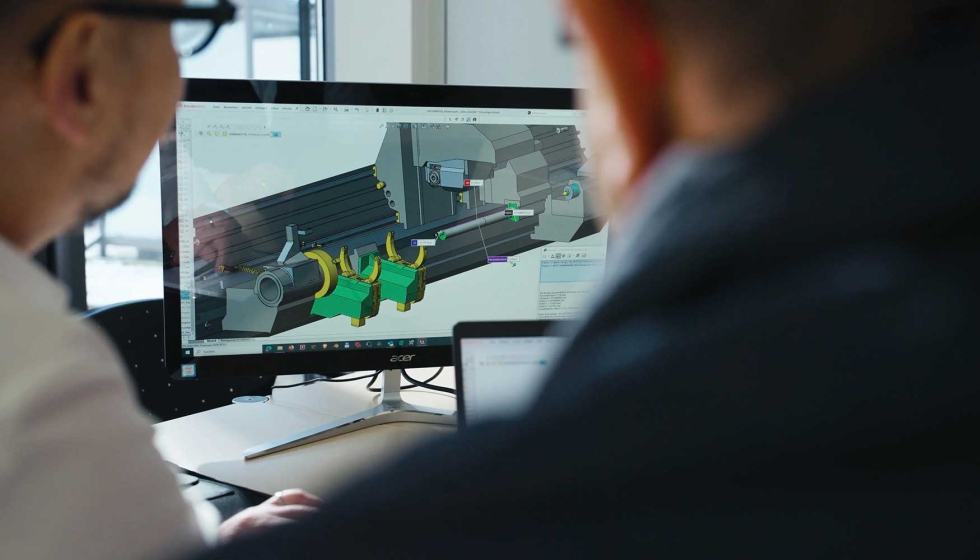

Una empresa del sector aeroespacial requería una solución optimizada para el mecanizado de trenes de aterrizaje. Estas piezas son fundamentales para los aviones y deben fabricarse con extrema precisión y seguridad en el proceso. Para hacer frente a este reto, Niles-Simmons mejoró su plataforma de máquinas existente integrando las herramientas, el software y la amplia experiencia en aplicaciones de Sandvik Coromant, e introdujo CoroPlus Connected para lograr un proceso de mecanizado más fluido y seguro. Esta colaboración demuestra cómo adoptar nuevas tecnologías, compartir conocimientos entre organizaciones y crear soluciones más inteligentes beneficia a todos los implicados.

La empresa Niles-Simmons mejoró su plataforma de máquinas existente integrando las herramientas, el software y la amplia experiencia en aplicaciones de Sandvik Coromant.

Dos protagonistas del proyecto lo explican en primera persona: Michael Herrmann, gestor de cuentas de Niles-Simmons (NSH Group), y Jens Nannen, director de desarrollo comercial y de socios globales de Sandvik Coromant. Desde el contexto comercial hasta los ajustes técnicos, sus perspectivas ayudan a descubrir qué es lo que realmente hizo posible esta colaboración y qué significa para el futuro de la fabricación de componentes aeroespaciales.

Afrontar el reto

Uno de los principales retos era comprender el comportamiento del titanio en diferentes condiciones de mecanizado. Su difícil mecanizabilidad puede provocar un rápido desgaste de las herramientas y una concentración de calor en la zona de corte, factores que exigen un control preciso del proceso para evitar variaciones y garantizar una calidad constante. Pero este proyecto añadía otra capa de complejidad: tenía que realizarse en condiciones de mecanizado a puerta cerrada. Sin ningún operario supervisando el corte, todo dependía de la transparencia digital y de la información en tiempo real.

El equipo necesitaba un sistema que pudiera monitorizar la carga, la deflexión y la vibración para ayudar a evitar desechos y garantizar la consistencia. El resultado final se basó en datos de sensores en tiempo real, lo que supuso un gran avance con respecto a la programación estática tradicional.

¿Cómo ayudaron las herramientas sensorizadas en esta difícil aplicación?

Jens Nannen: “Con las herramientas sensorizadas Silent Tools Plus, pudimos conseguir geometrías precisas y difíciles de alcanzar, manteniendo al mismo tiempo un control total sobre la calidad de la superficie y la carga de la herramienta, todo ello visualizado en tiempo real a través de la interfaz de usuario de la aplicación. Esta transparencia nos ayudó a aumentar la tasa de eliminación de material en un 20%. El probado sistema de amortiguación también estabilizó el proceso, incluso con el largo voladizo requerido en esta aplicación (14 veces el diámetro de la herramienta). En combinación con CoroPlus Connected y su integración en el control de la máquina, añadimos una capa adicional de seguridad. La función de parada y retracción se activa automáticamente en caso de eventos inesperados, como sobrecargas, rotura de herramientas o vibraciones excesivas”.

A diferencia de los sistemas de monitorización tradicionales que se basan en los datos del accionamiento de la máquina, esta solución mide directamente en la propia herramienta, lo que ofrece un nivel de fiabilidad mucho mayor. Este tipo de fiabilidad es esencial cuando se mecaniza en entornos cerrados donde no es posible la monitorización visual. Esto proporciona al operario confianza y control, incluso sin línea de visión directa del proceso de corte.

El poder de la colaboración

Más allá de la tecnología, el éxito del proyecto se debió a una estrecha colaboración. El diálogo frecuente, la participación temprana y un objetivo común permitieron a ambos equipos desarrollar conjuntamente una solución que funcionaba, no solo en teoría, sino también en la práctica.

Michael Herrmann lo explica: “No nos metimos en esto como un simple proveedor; nos incorporaron como socio estratégico. Ese tipo de confianza no se consigue de la noche a la mañana, es el resultado de años de trabajo codo con codo, resolviendo problemas juntos. Desde el principio, trabajamos en estrecha colaboración para integrar las herramientas y el software adecuados en el concepto de la máquina. Esa participación temprana marcó una gran diferencia. Nos ayudó a anticipar los retos, a actuar con rapidez y a crear una solución que realmente funcionaba”.

¿Cuál fue el momento del proyecto en el que la colaboración realmente destacó o supuso un gran avance?

Michael Hermann: “La pasión por ganar: esa mentalidad nos impulsó. Cuando las cosas se complicaban, ese impulso y compromiso compartidos nos ayudaban a superar la frustración y a centrarnos en encontrar la solución adecuada. De lo contrario, ¡te volverías loco!”

El resultado final

El resultado no es solo una solución de mecanizado de alto rendimiento, sino un enfoque de fabricación más inteligente y sostenible. La automatización favorece la consistencia, las herramientas prolongan la vida útil y se elimina el desperdicio. Estas son las ventajas reales de practicar el bienestar en la fabricación: menos estrés para los operarios, mejores márgenes para los fabricantes y mayor confianza para los usuarios finales. Una victoria para la calidad, una victoria para el tiempo de actividad y una victoria para el medio ambiente.

¿Qué lecciones o enfoques de este proyecto cree que serán más comunes en la industria aeroespacial o en otras industrias en el futuro?

Ambos: “Definitivamente hay un cambio hacia una monitorización más inteligente durante el corte y una retroalimentación del proceso en tiempo real, especialmente en industrias como la aeroespacial, donde el valor de los componentes es extremadamente alto y se debe evitar el desperdicio. Lo que hemos implementado aquí con la retroalimentación de sensores en tiempo real, la automatización y la estrecha integración entre las herramientas y la máquina probablemente se convertirá en la norma. Pero lo más importante es que el modelo colaborativo, que consiste en implicarse desde el principio y resolver los retos juntos, será clave para el éxito futuro. Nadie puede lograr algo así por sí solo; hay que hacerlo en colaboración”.

La automatización favorece la consistencia, las herramientas prolongan la vida útil y se elimina el desperdicio.