Robótica de cables: flexibilidad, precisión y control en grandes piezas y grandes espacios de trabajo

La innovación en la automatización industrial ha dado un salto cualitativo con CRANEBOT, un sistema pionero que redefine la manipulación y ensamblaje de grandes piezas mediante robótica de cables. Esta infraestructura singular combina flexibilidad, precisión, control en posición y rotación y capacidad de carga, garantizando una producción más eficiente y segura.

CRANEBOT es una grúa robótica flexible basada en robótica de cables para la manipulación, ensamblaje y automatización de operaciones en piezas de grandes dimensiones, piezas customizadas de series cortas o en grandes espacios de trabajo.

Se trata de una solución novedosa, patentada por el centro de Investigación y desarrollo tecnológico Tecnalia, que suma las ventajas de las grúas automatizadas y de los robots paralelos accionados por cables. Las grúas aportan alcance y capacidad de carga, mientras que los robots de cables aportan control y precisión de los movimientos. CRANEBOT es un sistema de manipulación de 6 grados de libertad basado en un robot de cables montado en un puente grúa que trabaja de forma sincronizada con el polipasto principal de dicho puente grúa.

Su flexibilidad permite el montaje de garras, cabezales y manipuladores robóticos para tareas de destreza, ampliando sus aplicaciones a diversos sectores industriales y su versatilidad lo hace válido para entornos interiores, exteriores e incluso marinos. Así mismo es válido para espacios confinados, no ocupando espacio en planta.

Además, se puede aplicar a un amplio rango de sectores como aeronáutica y espacio, automoción, bienes de equipo mecánico, industria metalmecánica, equipamiento e instalaciones de construcción, fabricantes de equipos y componentes para el sector eléctrico y energético, ferrocarril, materiales y productos de construcción.

Tecnalia, junto con Jaso Industrial, acaba de instalar en la sede del propio centro tecnológico ubicado en el Parque Científico y Tecnológico de Gipuzkoa (Sede Mikeletegi, 7 – Miramón) la primera unidad de la nueva generación de CRANEBOT, un 50% más preciso que la versión anterior del 2019 y con un volumen de trabajo mayor y más uniforme.

Esta infraestructura singular en Europa está disponible para viabilidad tecnológica en casos de uso concreto, reduciendo el riesgo asumido por el cliente y posibilitando el cálculo de la mejora que supondría el uso de esta tecnología proporcionando así tranquilidad y seguridad en las soluciones tecnológicas.

La adaptabilidad del sistema permite ofrecer estructuras portantes diferentes al uso del puente grúa, como pueden ser soluciones basadas en columnas, vigas o estructuras autoportantes que integran los cabestrantes y las poleas de reenvío. También existe la opción de ofrecer la solución de CRANEBOT simplificado, sin polipasto y puente secundario.

Mayor seguridad

CRANEBOT incrementa la eficiencia y la seguridad de los procesos, reduciendo el riesgo de daños en las piezas. Presenta la capacidad de reducir el riesgo de dañar piezas gracias a la manipulación precisa y controlada tanto en posición como en rotación. Los operarios no intervienen en las operaciones de rotar, ni guiar piezas de grandes dimensiones mejorando así la ergonomía.

Ofrece seis grados de libertad en el control de posición y rotación, lo que minimiza los riesgos de daño en piezas de gran tamaño y optimiza los procesos. Su capacidad de reducir los tiempos de ciclo hasta en un 75%, junto con su marcado CE, asegura calidad y cumplimiento normativo.

La incorporación de CRANEBOT en espacios de trabajo supone una reducción del 95% en daños musculoesqueléticos entre los operarios y un 90% menos de accidentes laborales relacionados con la manipulación de grandes cargas. Además, la ergonomía mejorada elimina la necesidad de intervención humana en tareas críticas como la rotación y guiado de piezas.

Tecnología avanzada para un mercado exigente

La robótica de cables presenta innovaciones significativas que están transformando la automatización y optimización de operaciones en grandes espacios industriales.

Los robots de cables paralelos son una solución eficiente y rentable para tareas de manipulación, ensamblaje, inspección y mantenimiento en sectores como la construcción naval, la energía renovable, la aeronáutica, la industria nuclear, la ingeniería civil y la logística.

Destacados por su flexibilidad y versatilidad, estos robots manejan hasta seis grados de libertad o más, se instalan fácilmente sin modificaciones importantes en las estructuras y requieren mínimo mantenimiento. Compuestos por cabrestantes, cables, poleas, una plataforma móvil y un controlador, los robots de cable permiten movimientos precisos y son utilizados en la producción de grandes piezas, inspección en áreas radioactivas e impresión 3D.

Las aplicaciones incluyen manipulación y ensamblaje de grandes piezas, automatización de operaciones sobre grandes piezas, operaciones logísticas rápidas, inspección y mantenimiento de grandes espacios, pintura y soldadura de amplias superficies, así como limpieza y construcción de fachadas.

Entre los proyectos destacados, Hephaestus ha desarrollado un robot de cables innovador para trabajos verticales en fachadas, aumentando la seguridad y eficiencia en obra. Trazastock implementa visión artificial en el robot de cables Cogiro para calcular el volumen de biomasa existente en un almacén, así mismo Cogiro permite la impresión 3D de piezas de construcción a gran escala con materiales biodegradables. CRANEBOT automatiza el lijado de palas de aerogeneradores, la manipulación y rotación de 90 º de paneles de autobuses y la carga y descarga de piezas en máquinas que requieren altos desplazamientos en vertical, y Maelstrom introduce una plataforma que integra un robot de cables para limpiar el fondo marino, retirando basura con mínimo impacto ecológico.

CRANEBOT no solo ha captado la atención del sector, sino que ha recibido premios y reconocimientos como el mejor artículo en el congreso ISARC 2020 de Japón, y el galardón en ERF 2024 por sostenibilidad en robótica.

Tecnalia, el referente detrás de esta tecnología cuenta con un socio industrializador que ofrece soluciones llave en mano, Jaso Industrial. Con una precisión mejorada en un 50% respecto a versiones anteriores, la evolución de CRANEBOT marca un antes y un después en la automatización de procesos industriales y está listo para transformar el futuro de la manufactura.

¿A quién puede ayudar? A empresas usuarias del equipamiento en los siguientes sectores: Eólico, Naval, Aeronáutico y Espacio, Autocares & Autobuses, Ferroviario, Construcción, Nuclear, Logística, Marino, etc.

CRANEBOT, automatización industrial gracias a la robótica de cables

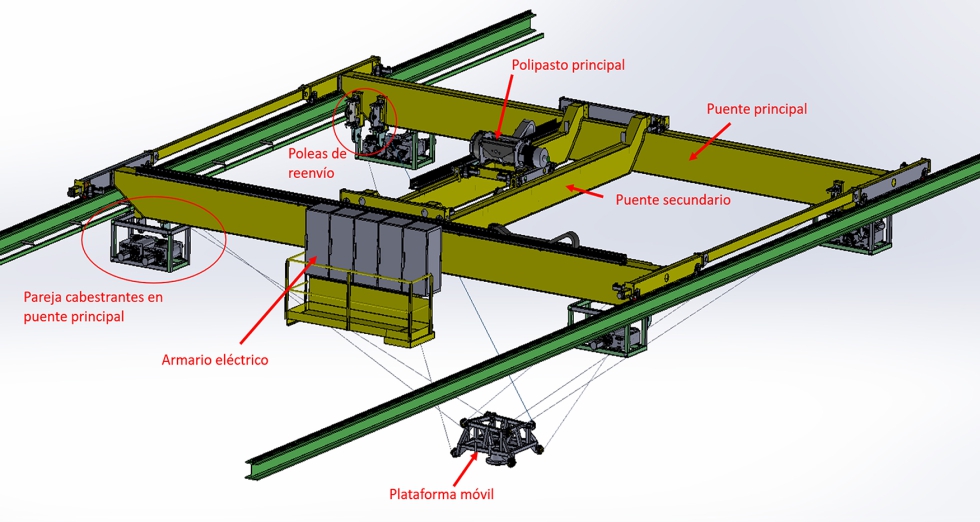

El sistema CRANEBOT consta de un sistema de manipulación avanzada basado en 8 cables accionados por 8 servo-motores que trabajan de forma sincronizada y montado sobre los travesaños del puente grúa. Los 8 cables se unen a una plataforma móvil sobre la cual se integran las garras, los cabezales y los manipuladores robóticos. Controlando de forma sincronizada la longitud de los 8 cables, es posible controlar, con precisión, tanto la posición como la rotación de la plataforma móvil.

Una particularidad de este sistema es que el dispositivo manipulador de cables puede trabajar o no de forma sincronizada con el polipasto del puente grúa. En el caso de que trabajen de forma sincronizada, la capacidad de carga del sistema viene determinada por la capacidad de carga del polipasto del puente grúa, el cual soportará al menos el 51% de la carga a mover. El resto de la carga se soporta por el sistema manipulador de cables, cuya función principal es el control total de los movimientos y giros de la pieza y la precisión de dicha manipulación.

Sus principales componentes son los siguientes:

1. Robot de cables que integra

- 8 cables

- 8 conjuntos de poleas que direccionan los cables desde los cabestrantes hasta el último punto de contacto cable-polea para permitir su conexión en la plataforma móvil.

- 8 sensores de fuerza, uno por cada cable, integrados en las poleas para monitorizar la tensión del cable en tiempo real y detectar si la misma está dentro o fuera del rango de seguridad definido

- 8 cabestrantes con servomotores trabajando de forma sincronizada, montados en los travesaños del puente grúa, que permiten controlar la longitud de los cables y posicionar y orientar la plataforma móvil en el espacio de trabajo

- Plataforma móvil, componente al cual se atan los 8 cables. En dicha plataforma se montan los utillajes, cabezales, sensores y equipamientos auxiliares necesarios para cada aplicación. Este componente puede ser sustituido por otra plataforma móvil con diferente localización de los puntos de amarre, incluso podría no existir la plataforma móvil y fijar directamente los cables a la pieza a manipular mediante conectores industriales.

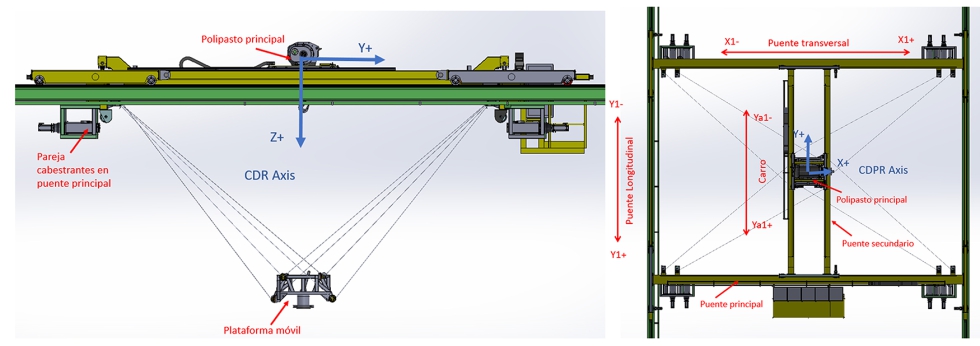

Ilustración 1. Vista general de la máquina CRANEBOT. Vista 3D.

2. Puente grúa

- Grúa gantry con 2 puentes y polipasto principal

- Puente principal que actúa como soporte del robot accionado por cables y permite desplazarlo a cualquier posición extendiendo, así, su espacio de trabajo a toda la planta.

- Puente secundario donde se monta el polipasto central permitiendo seguir el movimiento de XY de la plataforma y mantener el “noveno” cable siempre en vertical.

- Polipasto central con célula de carga; noveno cable que trabaja en sincronización con el robot de cables, permitiendo soportar cargas más elevadas, ya que el polipasto soporta la mayor parte de la carga y el robot de cables se encarga de posicionar y orientar dicha carga.

- Enrollador de cable de tensión, montado sobre el carro del polipasto principal, para llevar la potencia eléctrica del armario eléctrico principal a los dos armarios ensamblados en la plataforma móvil del robot

- Sistemas de posicionamiento cartesiano del puente grúa: Para asegurar el conocimiento de la posición de la grúa y de la carga dentro de la grúa se utiliza como variables de entrada la medida de las coordenadas X-Y-Z que realimentan al sistema de control. Para el movimiento horizontal más largo - eje Y - se utilizará un sensor de medida de posición láser formado por un emisor de haz láser y un reflector; y para el movimiento más corto - eje X -, un encoder lineal de cable (Encometer). En el movimiento vertical Z se utilizará el encoder absoluto del polipasto principal.

Ilustración 2. Componentes del sistema CRANEBOT. Vista alzado y planta.

3. Armario eléctrico principal

- De 5 módulos y con plataforma de acceso al mismo que abarque los 5 módulos

- Montado sobre un travesaño del puente grúa.

- Incluye la Plataforma de automatización y control de B&R (Bernecker & Rainer) que integra el módulo de programación de trayectorias en CNC, lo que permitirá controlar no solo el posicionamiento a un punto determinado sino también la trayectoria por la cual llega a dicho punto.

- Incluye los siguientes componentes de B&R: CPU, Módulos E/S, Módulos regulación, Software de programación, Licencia.

- Protocolo de comunicación con equipamiento externo vis Powerlink o OPC UA

4. Armarios eléctricos embarcados en la plataforma móvil

- Descripción: la plataforma móvil del robot está equipada con dos armarios eléctricos destinados a proporcionar energía a los utillajes, cabezales y sensores que se encuentren a bordo (armario de potencia) así como dotar a la garra de la inteligencia y adquisición necesaria para su correcto funcionamiento (armario de control).

- Características: estos armarios son de potencia y control distribuido, e incluyen una cabecera de comunicación y un suministro eléctrico con los siguientes niveles de voltaje: Voltaje trifásico de 400 VAC/17 kW, Voltaje monofásico de 230 VAC/400 W, Voltaje de corriente continua de 24 VDC/240 W. El cuadro de control viene equipado con IPC Beckhoff C6030-0080 con sistema operativo Windows 10 para controlar y adquirir datos de la garra. El cuadro de control permite aumentar o adaptar las tarjetas de adquisición según los requerimientos de la aplicación y la garra.

- Distribución de potencia: la potencia eléctrica se transfiere desde el armario eléctrico principal hasta los armarios embarcados en la plataforma móvil a través de un enrollador de cable eléctrico montado sobre el carro del polipasto principal. El armario de potencia está equipado con dispositivos de protección contra sobretensiones y cortocircuitos para garantizar un funcionamiento seguro y estable. A partir de este armario, se distribuyen los diferentes niveles de voltaje necesarios.

- Comunicación entre controladoras: el control del robot de cables y el control embarcado en la plataforma se comunican entre ellos a través del protocolo OPC-UA que se transfiere por la red wifi que genera el propio robot de cables en el armario principal.

Ilustración 3. Detalle de la plataforma móvil con los armarios eléctricos auxiliares y la garra reconfigurable. Nueva generación de CRANEBOT instalado en Tecnalia (Sede Mikeletegi, 7 – Miramón).

5. Controlador Industrial

El CRANEBOT se controla con un PC Industrial (B&R o Beckhoff). El controlador integra un módulo CNC para la programación y ejecución de trayectorias complejas. El usuario puede programar trayectorias punto a punto y puede programar trayectorias complejas. Desde el Interfaz de Usuario se pueden seleccionar y ejecutar el programa CNC generado.

6. Modos de funcionamiento

Se han desarrollado dos modos de funcionamiento diferenciados en el sistema, Manual y Automático. Estos modos de funcionamiento solo podrán seleccionados desde el pupitre de control y mediante mando selector. En el modo Manual, los movimientos solo podrán realizarse eje por eje mediante la interface de usuario o el mando de control manual con una velocidad reducida. En Modo Automático, los movimientos del robot serán ejecutados mediante una secuencia de movimientos pre-programados y gestionados por el módulo de generación de trayectorias (CNC) a la velocidad máxima permitida y con los sistemas de seguridad activados.

7. Radio Mando

El comando del CRANEBOT en modo de funcionamiento manual o semiautomático se realiza mediante un mando inalámbrico de radio control compuesto por un módulo transmisor y otro receptor El mando receptor dispone de comunicación mediante bus de campo CanOpen para las señales de E/S. Para las señales de seguridad (seta de emergencia y pulsador hombre muerto) se utiliza lógica cableada.

8. Panel de control e Interface de usuario (HMI)

El CRANEBOT cuenta con un Interfaz de Usuario propio, de fácil manejo, instalable en dispositivos portátiles a través de un cliente VNC. Al interface de usuario desarrollado se accede mediante una Tablet conectada al PLC a través de la señal wifi que genera la propia grúa robotizada. La interface de operario (HMI) consta de varias pantallas de operación que permite acceder a cada una de las funcionalidades de la grúa robotizada de forma fácil e intuitiva.

Infraestructura Singular en Europa

Tecnalia, junto con Jaso Industrial, ha fabricado 2 sistemas CRANEBOT, 1) CRANEBOT de 2,5 toneladas, fabricado en 2019 https://www.youtube.com/watch?v=qGy3hXTSasQ&t=7s y 2) la primera unidad de la nueva generación de CRANEBOT de 8 toneladas fabricado en 2024.

El nuevo sistema CRANEBOT instalado en Tecnalia tiene una capacidad máxima de carga de 8 toneladas e integra una grúa de doble puente y polipasto de 8 t y un robot de cables de capacidad 1,6 t que pueden trabajar de forma sincronizada. La plataforma móvil está equipada con tensión (380V, 220 V,24V), control y comunicaciones y aire a presión, lo que permite el montaje de cualquier tipo de manipulador, cabezal, sensor, visión e incluso brazos robóticos para su uso en un amplio abanico de sectores y aplicaciones.

Ilustración 4. Vista general de la máquina CRANEBOT instalada en Tecnalia.

La nueva generación del sistema CRANEBOT 8 t (2024) incluye las siguientes mejoras con respecto al CRANEBOT 2,5 t (2019):

- Nueva disposición de los cabestrantes y de los puntos A (punto de salida del cable, último punto contacto polea – cable)

- Simplificación de los reenvíos de los 8 cables

- Nuevo diseño de plataforma móvil

- Nuevo diseño de los puntos de conexión de los cables a la plataforma móvil

- Nueva estrategia de calibración

Los resultados medidos son excepcionalmente buenos, ya que se ha conseguido un mayor volumen de trabajo y más uniforme y un incremento de la precisión, repetitividad y resolución del 50% con respecto al modelo anterior de CRANEBOT fabricado en 2019.

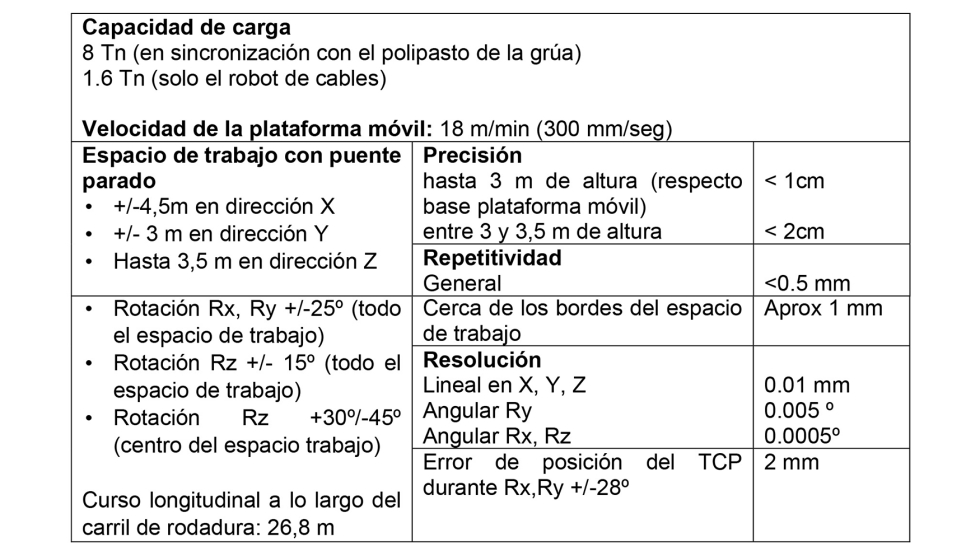

Las características de la nueva generación de sistema CRANEBOT fabricado en 2024 se resumen en la siguiente tabla: