CooolCase adapta su producción para responder a la demanda de componentes sellados en el sector fotovoltaico

Sabrina Schilling, Trumpf Group Communications

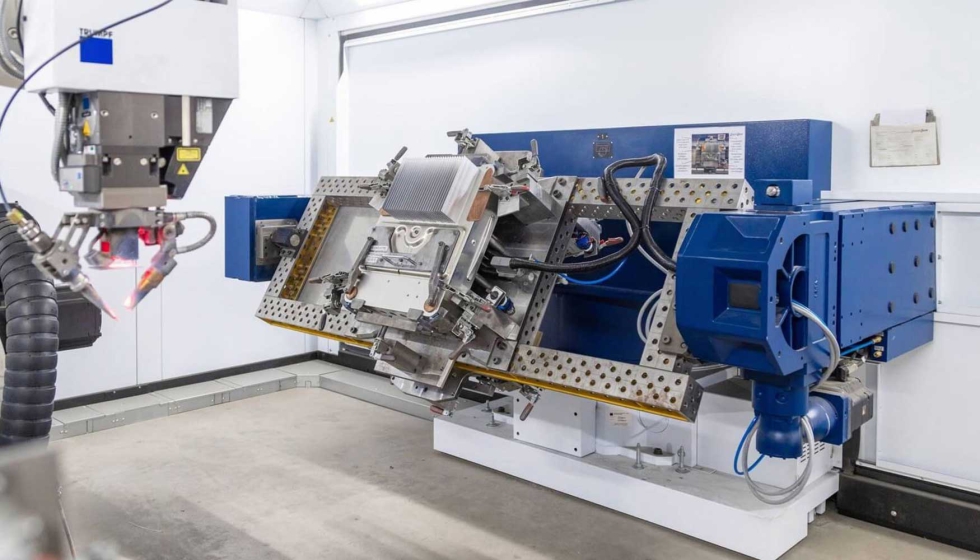

04/06/2025CooolCase ha desarrollado un proceso fiable para soldar carcasas de aluminio destinadas a inversores solares, con un alto nivel de estanqueidad y eficiencia en el uso de materiales. El sistema láser y el cambiador rotativo de la TruLaser Weld 5000 de Trumpf permiten alcanzar una capacidad de hasta 100 unidades diarias.

Melinda Krusemark y el equipo de CooolCase están listos para dar el salto a la industria solar.

La empresa, con sede en Dresde, se ha especializado en este tipo de componentes. Los hermanos Melinda Krusemark y Marvin Michel han asumido recientemente la dirección de CooolCase, en un momento clave para el sector. Su entrada en el ámbito solar se apoya en un nuevo proceso de soldadura por láser, con el que han comenzado a posicionarse como proveedor especializado.

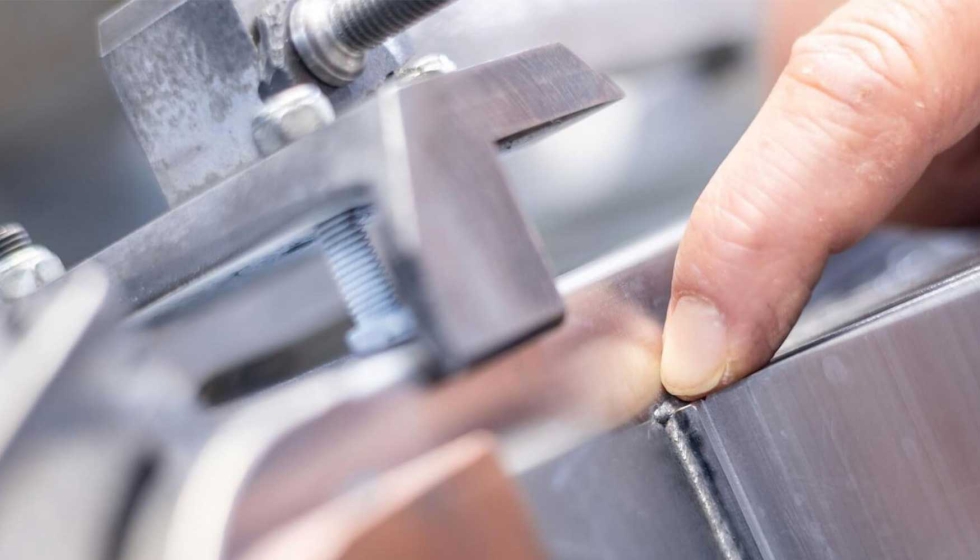

Las costuras soldadas de la carcasa deben estar completamente selladas para que la electrónica del inversor esté protegida de forma óptima contra las influencias ambientales.

Un encargo inesperado gracias a una etiqueta

El proyecto arrancó tras un estudio realizado por la Universidad RWTH de Aquisgrán para un fabricante de inversores. El objetivo era identificar un método eficiente de fabricación de carcasas de aluminio selladas. Hasta ese momento, se empleaba principalmente la fundición a presión, un proceso funcional pero ineficiente desde el punto de vista material: exige un grosor de pared elevado por motivos de producción, lo que incrementa el consumo de aluminio y, con ello, los costes.

El estudio concluyó que la soldadura por láser ofrecía ventajas claras. En lugar de fundir carcasas monobloque, se pueden ensamblar láminas de aluminio más delgadas con resultados equivalentes en funcionalidad y mejores en eficiencia.

El reto, sin embargo, está en la dificultad técnica: las aleaciones de aluminio son propensas a la formación de poros y grietas por solidificación en caliente. Solo unas pocas empresas dominan este proceso de forma fiable a nivel industrial. Durante la búsqueda de proveedores, el fabricante de inversores identificó una muestra con soldaduras herméticas y una etiqueta con el nombre ‘CooolCase’. Procedía de pruebas realizadas anteriormente en Trumpf, proveedor de soluciones láser. Ese contacto propició el inicio de una colaboración comercial.

Gracias al rápido tiempo de ciclo de la mesa giratoria de la TruLaser Weld 5000, CooolCase produce 100 carcasas al día.

Reducción del 50% en el consumo de aluminio

“Fue inesperado. Con solo 85 empleados, estábamos por debajo del tamaño habitual para un pedido de esta magnitud”, explicó Krusemark. No obstante, la empresa decidió asumir el desafío.

Desde un punto de vista técnico y económico, la decisión era coherente. “Los inversores solares tienen una alta demanda. En grandes volúmenes, la reducción del coste por unidad es crítica”, señaló Marvin Michel, director general de CooolCase. “En comparación con la fundición, este proceso nos permite reducir el consumo de material por carcasa en un 50%. Además, evita el uso de utillaje propenso al desgaste”.

Junto con Trumpf, los dos jóvenes empresarios de CooolCase trabajan en los procesos de soldadura óptimos.

Tres desafíos de soldadura en una sola pieza

Para fabricar la carcasa según las especificaciones del cliente, CooolCase trabajó junto a Trumpf en la definición de parámetros de soldadura. Se empleó el sistema TruLaser Weld 5000, y se abordaron tres operaciones críticas.

Primero, las soldaduras de los laterales y las esquinas redondeadas. Aquí se utilizó soldadura por conducción térmica, que introduce una cantidad controlada de energía para evitar grietas térmicas.

En segundo lugar, la fijación de una placa de refuerzo a la carcasa. Esta operación requiere una soldadura por penetración profunda, capaz de atravesar dos milímetros de aluminio y garantizar una unión hermética frente a la humedad.

Finalmente, se suelda un disipador de calor a una abertura superior de la carcasa. Esta pieza está fabricada con una aleación de aluminio difícil de soldar y distinta al resto del conjunto. Para evitar defectos, se recurrió al uso de hilo de aporte mediante el módulo FusionLine, también integrado en el sistema TruLaser Weld 5000. “Ajustar los parámetros fue una tarea especialmente delicada”, reconoció Michel, sin entrar en detalles.

Con la TruLaser Weld 5000, CooolCase reduce el tiempo de producción de una carcasa de inversor en 2,5 minutos.

Inicio de la producción en serie

Con los requisitos técnicos resueltos, CooolCase ha comenzado la producción en serie de estas carcasas. El sistema láser y el cambiador rotativo de la TruLaser Weld 5000 permiten alcanzar una capacidad de hasta 100 unidades diarias.

La oportunidad llega en un momento clave para el mercado: la expansión de la energía fotovoltaica y la necesidad de renovar inversores en instalaciones antiguas están elevando la demanda. “El pedido ha supuesto un fuerte impulso para nuestra actividad”, afirmó Krusemark.

CooolCase utiliza la TruLaser Weld 5000 para resolver tres complicadas tareas de soldadura en la producción de carcasas de inversores.