El arte invisible del corte: la ciencia detrás de la forma y el acabado en herramientas de corte

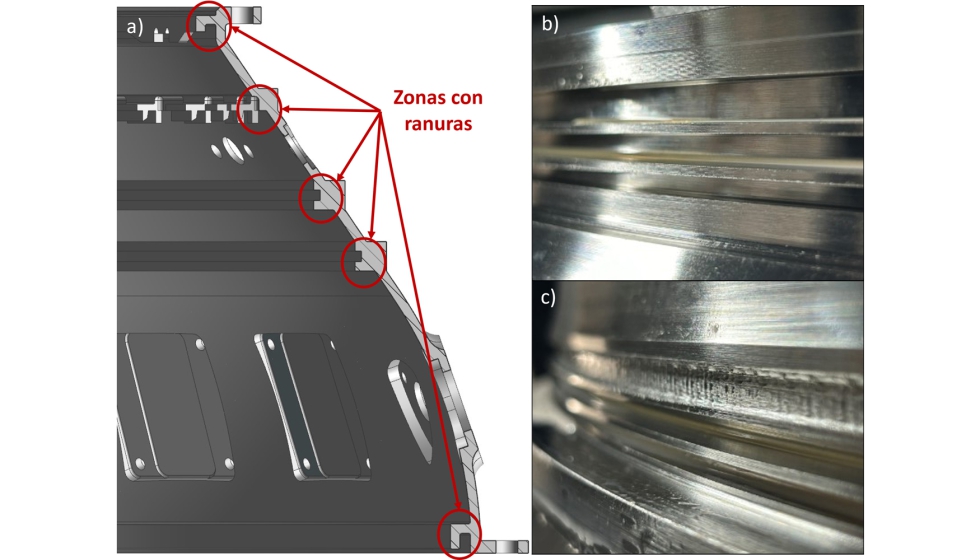

El mecanizado de las ranuras en este tipo de componentes es una de las últimas operaciones de torneado, donde el valor de la pieza ya es considerable y cualquier error de mecanizado puede ser de fatales consecuencias para el propio componente fabricado (ver Figura 1a). Una herramienta con un filo de corte redondeado implica que el material a mecanizar es empujado dentro de la viruta y sobre la superficie mecanizada. Si la preparación del filo es la adecuada, la vida útil del inserto puede incrementarse dejando buenos acabados en la pieza (Figura 1b). Sin embargo, si ese redondeo del filo es excesivo, es perjudicial para la vida útil del inserto debido a los elevados esfuerzos mecánicos que se generan al cortar el material, pudiendo llegar a romperse el propio inserto. De esta forma, el componente fabricado puede verse afectado tal y como puede verse en la figura 1c.

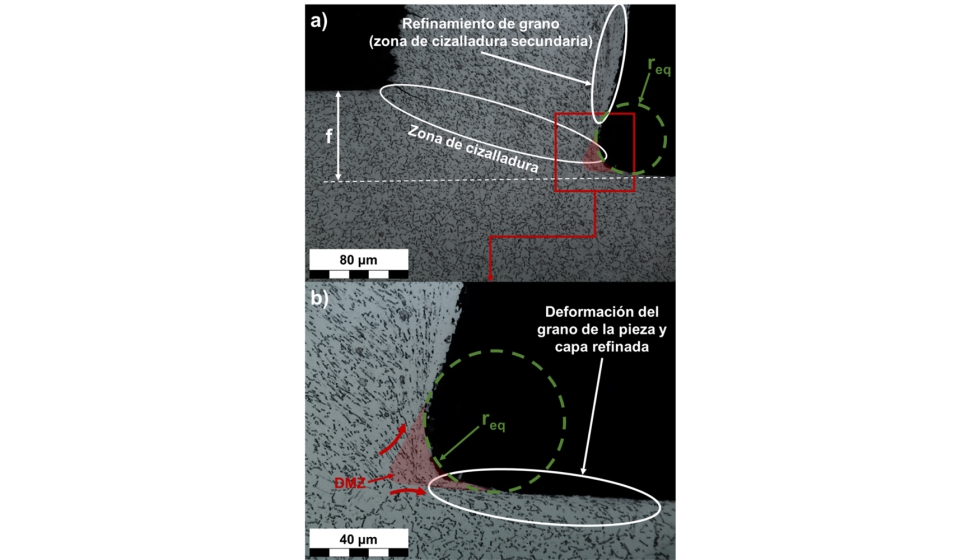

Al ser los filos romos y no perfectamente afilados, en el material situado debajo del radio de filo tiende a aparecer el conocido Dead Metal Zone (DMZ). En esta zona en la que el material a cortar apenas tiene una velocidad relativa al filo de corte, se generan grandes sobreesfuerzos conocidos como ploughing, que son el causante de que la herramienta pueda llegar a romperse en caso de ser excesivos [1, 2]. Para demostrar la existencia de esa DMZ al usar filos redondeados durante una operación de ranurado, se ha realizado un ensayo Quick-Stop en el que, durante el mecanizado, se ha parado en seco el torno para poder obtener el instante de formación de la viruta (ver figura 2).

Para este ensayo se ha utilizado un inserto similar a los posteriormente ensayados en este estudio. El radio equivalente del filo de dicho inserto era de 16 µm y las condiciones de corte utilizadas para esta prueba Quick-Stop fueron una velocidad de corte de 300 m/min y un avance de 0,05 mm/rev. Tras el ensayo se ha visto la zona del DMZ (marcado en rojo en la figura 2b). La prueba de que esa zona es DMZ es la existencia de una serie de límites de grano del propio material apelmazados justo debajo del radio del filo de corte, lo que indica que esos granos tienen una velocidad relativa a la herramienta mucho más baja que los granos más alejados al inserto. Además, en esa zona se pueden observar dos flujos de la viruta con diferentes direcciones: uno de ellos sigue la dirección del flujo de la viruta fuera de esa zona y el otro fluye por debajo del radio de filo de la herramienta. Debido a ese segundo flujo, en la superficie mecanizada aparece una capa refinada en la que se aprecia la deformación del grano de la pieza tal y como se puede ver en la figura 2b.

Figura 2. DMZ durante el corte de ranuras en Inconel 718 con Al2O3 + wSiC.

El estudio de la influencia de los radios de filo en el mecanizado está muy extendido en herramientas de metal duro. Sin embargo, estos análisis no se han extendido a otros materiales de herramienta, ya sea por la dificultad añadida de obtener radios de filo concretos debido a la mayor dureza que tienen o a ser materiales más costosos desde el punto de vista económico. De hecho, hay fabricantes de herramientas cerámicas que indican en sus catálogos que los rangos en los que se encuentran los radios de filo de las herramientas que venden son muy amplios sin tener en cuenta la influencia que puede tener durante el proceso de corte esas amplias variaciones de una herramienta a otra. Este efecto es aún mayor cuanto mayor es la relación radio/avance, es decir, cuanto más se parezca el avance a utilizar al radio del filo de corte, mayor será la influencia que tendrá el redondeo sobre el propio proceso de corte ya que la zona DMZ será de mayor tamaño.

Además, normalmente no se tiene en cuenta la calidad del filo de corte de las herramientas, algo que puede ser fundamental para evitar roturas prematuras de estas y poder asegurar la calidad del corte. Por ello, en este estudio se quiere remarcar la importancia de la forma que tiene el filo de corte y la calidad de acabado del mismo a la hora de mecanizar ranuras de Inconel 718 con herramientas cerámicas de alúmina con whiskers de carburo de silicio (Al2O3 +wSiC).

Importancia de la forma y calidad del acabado del filo de corte

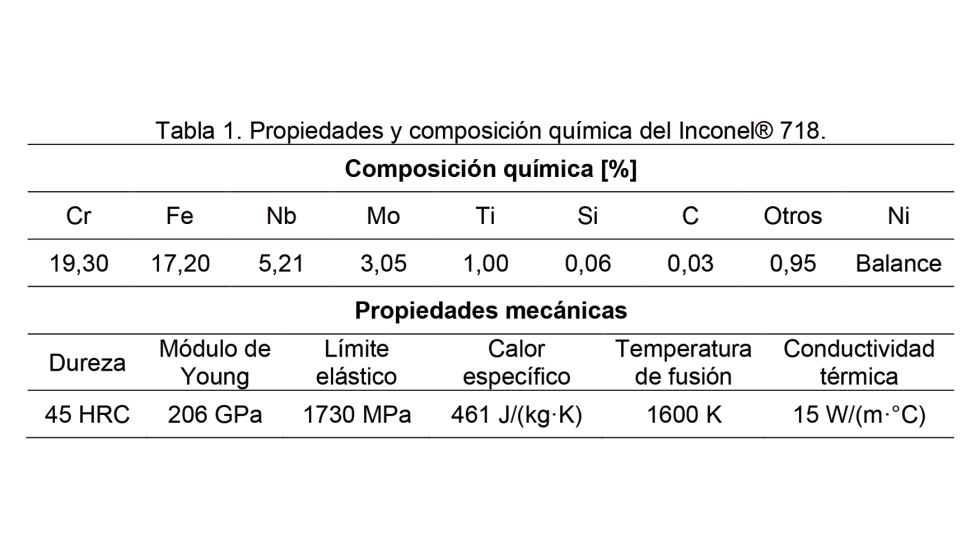

En este apartado se van a realizar dos ensayos comparando los acabados de los filos de corte de cuatro herramientas diferentes. El material con el que se han realizado los ensayos es una barra de Inconel 718 precipitado cuya composición química y las principales propiedades mecánicas vienen dadas en la tabla 1.

El Inconel 718 es una aleación base níquel cuyas excelentes propiedades mecánicas incluso a altas temperaturas lo convierten en un material para trabajar en ambientes agresivos [3]. Es un material que destaca debido a una elevada resistencia a la corrosión en caliente gracias al alto porcentaje de cromo que contiene. Además, debido a la precipitación de los compuestos intermetálicos y a los carburos que contiene, obtiene excelentes características a la resistencia mecánica y a la fatiga [4]. Por ello, es utilizado comúnmente en entornos de alta exigencia mecánica a elevadas temperaturas como puede ser un motor aeronáutico, turbinas de gas o centrales nucleares.

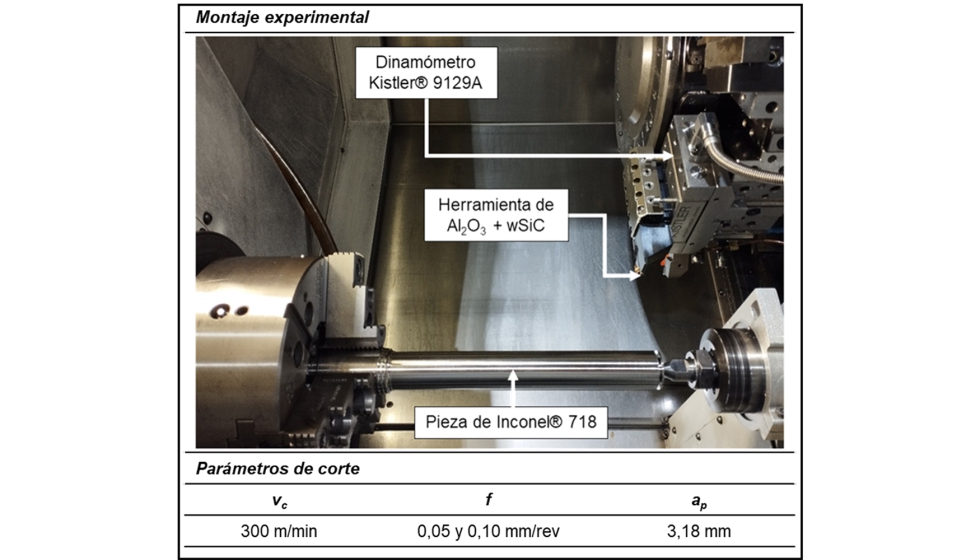

Los ensayos se han llevado a cabo en un centro de torneado CMZ TC25BTY. El portaherramientas utilizado tiene por código ISO 415316-125VGS. Para la adquisición de las fuerzas de corte se ha utilizado un dinamómetro piezoeléctrico triaxial Kistler 9129A junto con un analizador a tiempo real OROS OR35 con una frecuencia de muestreo de 12.800 muestras por segundo y un amplificador de señales. El criterio de fin de ensayo ha sido realizar cinco ranuras, obtener un desgaste de flanco de 0,12 mm o la rotura prematura del inserto. Se ha escogido ese límite de desgaste de flanco de 0,12 mm debido a que las tolerancias de las ranuras en componentes del sector aeronáutico son muy ajustadas y tener un desgaste de flanco 0,12 mm con esta herramienta implica una pérdida de filo de 23 µm, lo que dejaría la ranura fuera de dichas tolerancias.

El diámetro inicial de la pieza sobre la que se han realizado los ensayos ha sido de 41,3 mm y con una longitud de 330 mm. En la Figura 3 se muestra el montaje experimental usado para los ensayos de este estudio en la que se puede ver el uso del contrapunto para que la pieza no flecte debido a las fuerzas de corte elevadas que se esperan. Se resalta que para los ensayos se ha usado como lubricación-refrigeración una emulsión de aceite sintético al 10% a 6 bares debido a que el propio el fabricante de las herramientas recomienda su uso durante el mecanizado. Es cierto que las herramientas cerámicas se utilizan en el corte en seco. Sin embargo, esta alúmina tiene una mayor conductividad térmica y un coeficiente de expansión térmico más bajo que otras alúminas. Gracias a ellos, es la alúmina con mejor resistencia al choque térmico, lo que le permite utilizar refrigerante durante el mecanizado.

Figura 3. Diseño experimental para el análisis de los radios de filo en las herramientas de Al2O3 + wSiC.

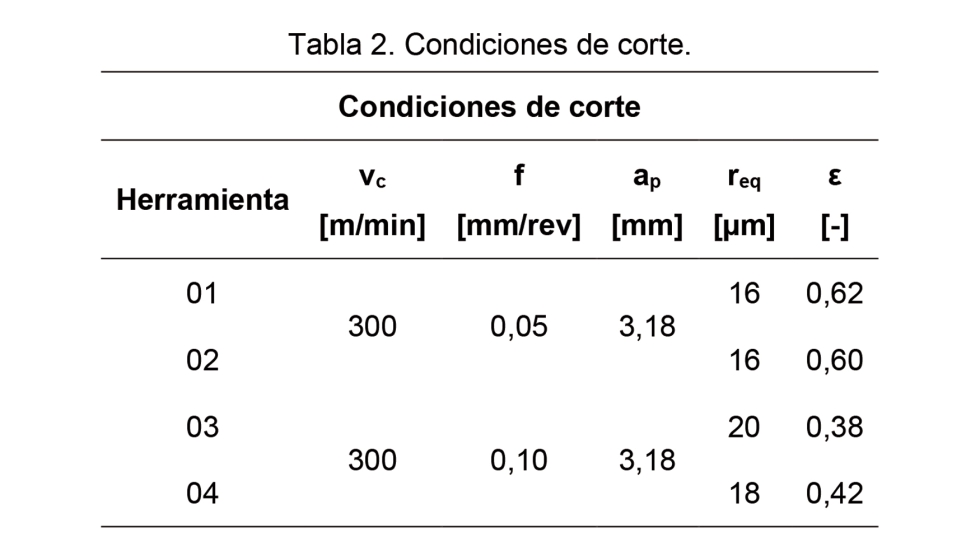

Las condiciones de corte utilizadas durante los ensayos son las recomendadas por el propio fabricante de las herramientas y vienen dadas en la siguiente tabla junto a las características principales de la forma del filo de corte.

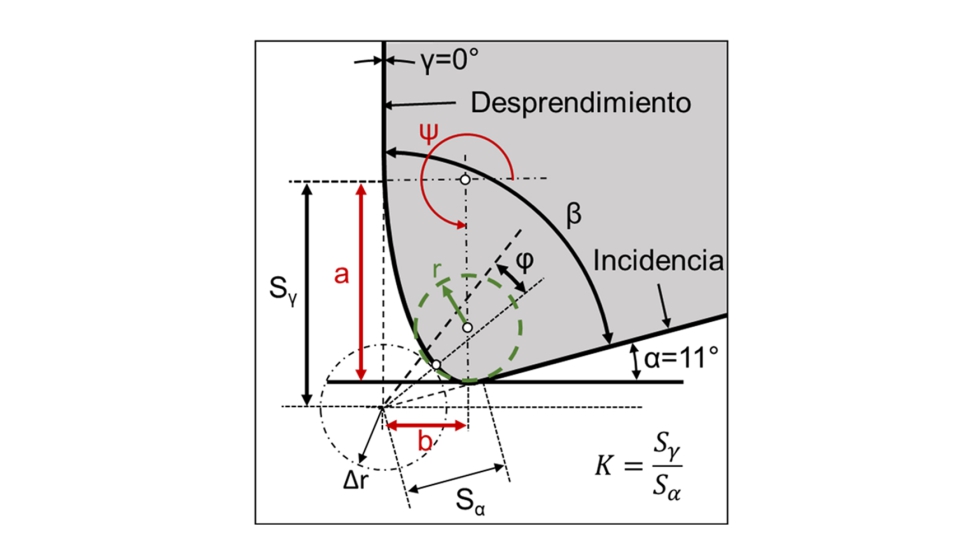

Del filo de corte se han definido dos parámetros: el radio equivalente del filo de corte y el parámetro ε. Con el radio de filo se define de forma sencilla la propia forma del filo, es decir, el radio que mejor se asemeja al perfil del filo de corte, tal y como se puede ver en la figura 4. Dicha forma de definir un filo de corte es el propuesto por Denkena et al. 2005 [5].

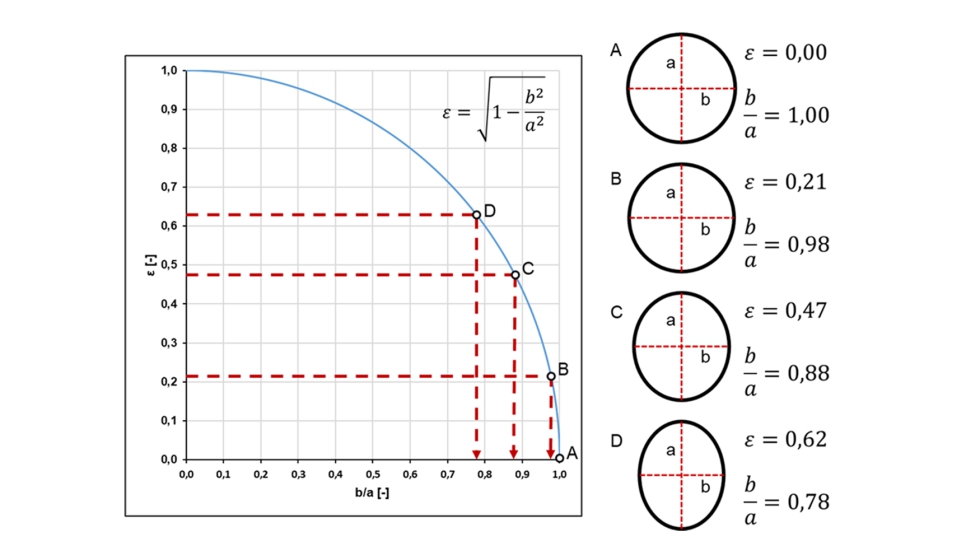

El parámetro ε, también llamado excentricidad de una elipse, indica cómo de circular es una elipse y se obtiene con el valor de los semiejes. Está definido por la ecuación ε=√(1-b^2/a^2) y en la figura 5 se muestra su variación dependiendo del cociente de los semiejes de la elipse.

Importancia de la forma del filo

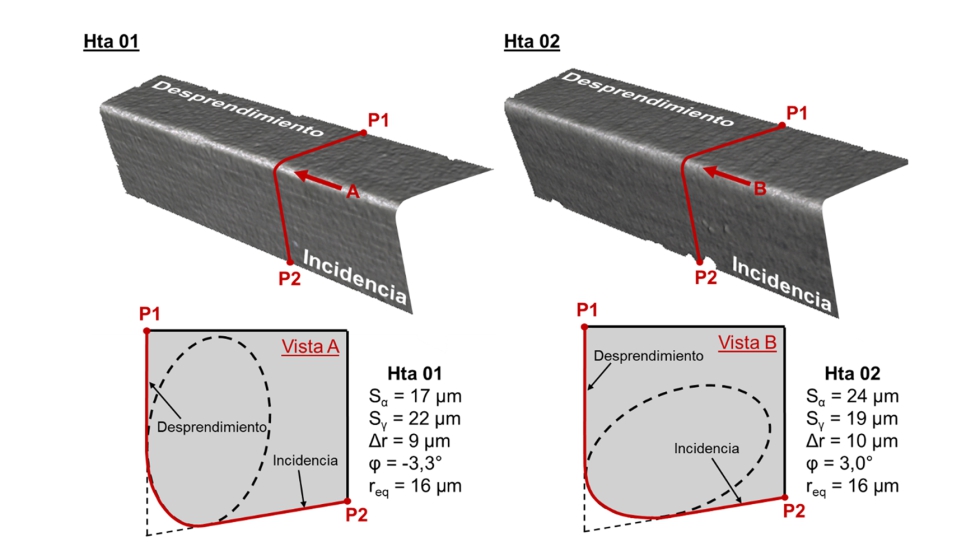

En este apartado, se hará un breve apunte sobre la importancia de la forma del filo de corte, es decir, cómo influye que el filo sea en forma de cascada o de trompeta (ver figura 6) a la hora de mecanizar ranuras en Inconel 718. Para ello se van a realizar una serie de ranuras con la herramienta 01 y se comparará su rendimiento con la herramienta 02. La única diferencia entre ambos ensayos es que con el inserto 02 únicamente se han podido realizar tres ranuras debido a una falta de material.

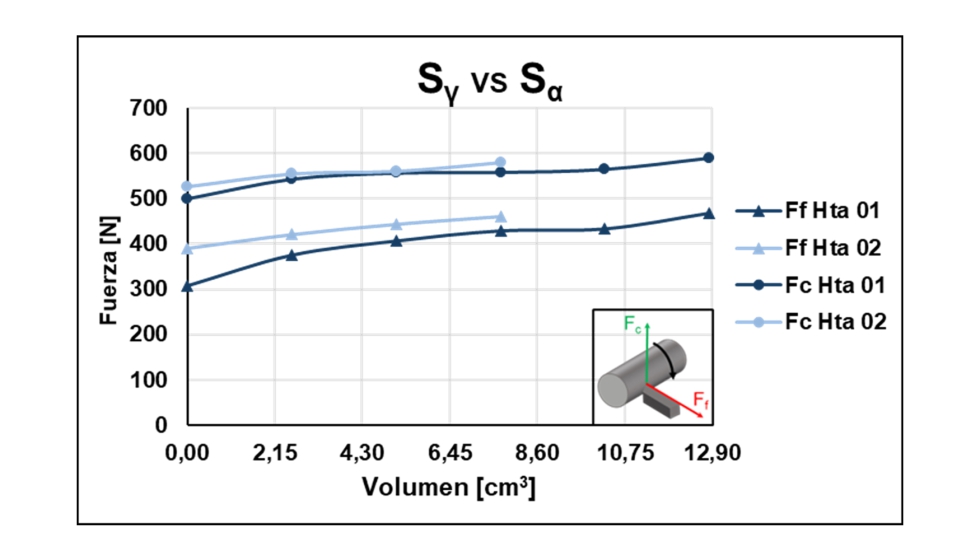

En ambas herramientas el software del microscopio Alicona Infinite Focus G5 ha aproximado el perfil con un radio de 16 µm. Sin embargo, como se puede ver en la figura, los perfiles difieren mucho entre sí en su forma. Esa diferencia se traslada a las fuerzas de corte tal y como se puede ver en la figura 7.

En la primera ranura esa diferencia es de más del 26% para la fuerza de avance. Esto es algo esperable al tener una mayor superficie de la herramienta en contacto con el material en la zona de ploughing. En la fuerza tangencial la diferencia es del 5% aproximadamente. El desgaste en esas primeras tres ranuras es prácticamente igual para las dos herramientas. Por ello, según va desapareciendo la zona curva del filo y empieza a predominar el desgaste, ambas fuerzas de avance van disminuyendo sus diferencias y, en futuras ranuras mecanizadas, quedarán igualadas por tener desgastes sobre la cara de incidencia iguales.

En vista de estos resultados de las componentes de las fuerzas de corte, es importante seleccionar herramientas con forma de filo de trompeta para evitar problemas durante el mecanizado de componentes de alto valor añadido. Esto se debe a que, para herramientas con radios de filo mayores y en caso de utilizar una forma de filo de cascada, puede aparecer el fenómeno de embotamiento por los altos esfuerzos de corte generados a la hora de cortar que acabe en vibraciones de la herramienta y/o que esta se rompa.

Importancia de la calidad del filo de corte

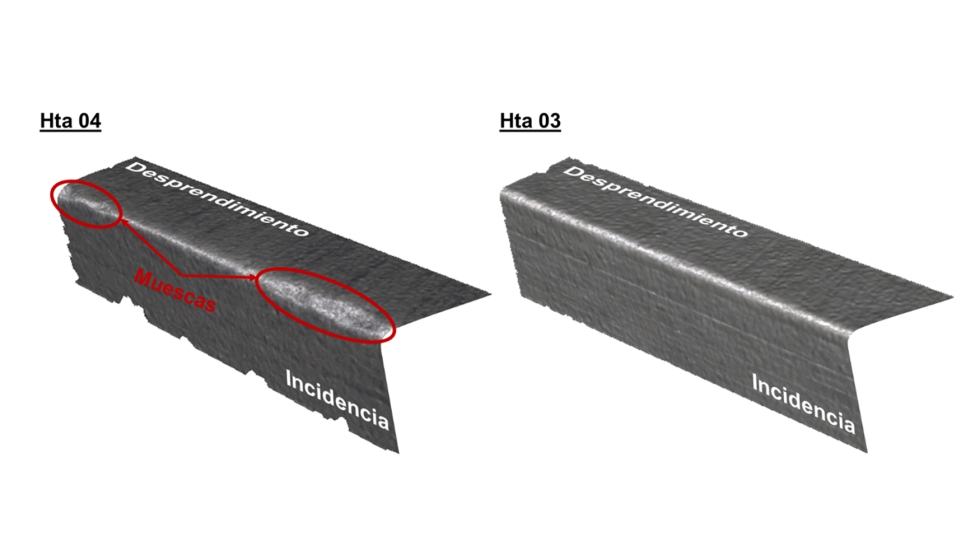

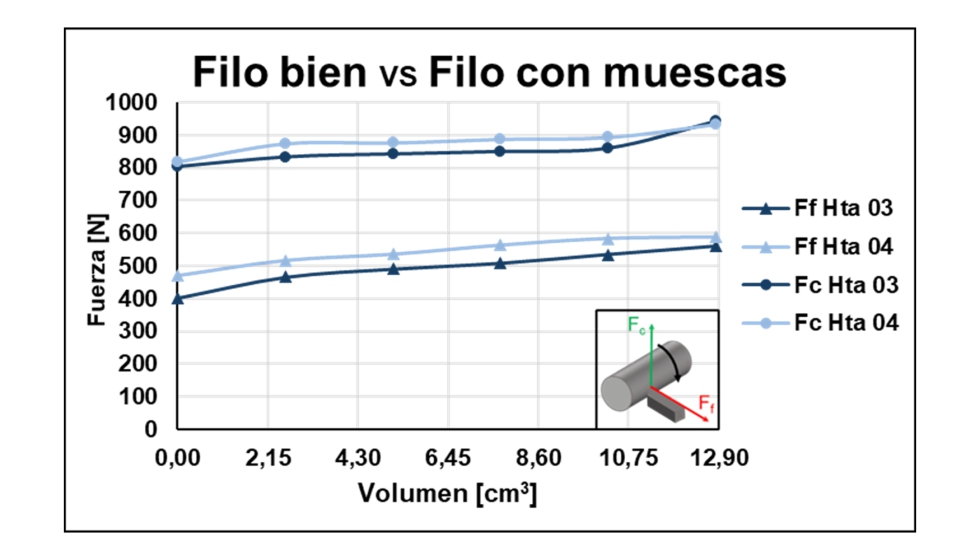

Las fuerzas de corte son un sistema intachable para detectar problemas en el proceso de corte ya provengan estos de la herramienta, de la máquina o del propio proceso en sí. Y en el caso de un proceso tan crítico como es el ranurado no es para menos. En la figura 8 se muestra el escaneado de dos de las herramientas ensayadas en esta parte del estudio.

La primera de ellas se corresponde con la herramienta 03, un inserto con una buena preparación del filo. La segunda, en cambio, presenta grandes muescas a lo largo del filo y se corresponden con la herramienta 04. En la figura 9 se muestran las fuerzas tangenciales y de avance de las dos herramientas.

A priori puede parecer que unas pequeñas muescas no impliquen nada durante el proceso de corte. No obstante, se ha visto que el acabado del filo es fundamental para un correcto proceso de corte. Tal y como se aprecia en la figura, para ambas componentes y a lo largo de las cinco ranuras que han mecanizado cada una de las herramientas, la herramienta 04 ha generado fuerzas mayores. De hecho, esa diferencia de las fuerzas es bastante mayor en la componente del avance (más de un 17%) que en la tangencial (un 2% aproximadamente).

Cabe resaltar que el radio de filo del inserto 03 es de 20 µm, mientras que el del inserto 04 es de 18 µm y, aun así, ha generado mayores fuerzas de corte teniendo un radio de filo equivalente menor. Por consiguiente, en operaciones tan críticas como el ranurado, es muy importante tener buenas preparaciones de filo para evitar roturas en las herramientas durante el proceso de corte que puedan dañar piezas de alto valor añadido como, por ejemplo, las carcasas de motores aeronáuticos.

Conclusiones

A continuación, se presentan las principales conclusiones obtenidas durante la realización de este estudio del análisis de la importancia de la forma y el acabado de los filos de corte a la hora de realizar ranuras en Inconel 718:

- En lo relativo a la forma del filo de corte, se ha visto que los perfiles en trompeta generan esfuerzos de corte en la dirección del avance inferiores a los filos en cascada. De hecho, para dos perfiles con un radio equivalente igual, pero con forma diferente, la diferencia en dicha componente de la fuerza fue de más de un 26% en la primera ranura.

- Se ha observado que un buen acabado del filo de corte sin muescas es fundamental para no tener sobresfuerzos (más del 17% en la dirección del avance en la primera ranura) a la hora de cortar que puedan ser origen de vibraciones que puedan romper la herramienta.

Referencias

[1] P. Li and Z. Chang, ‘A hybrid model for turning force based on shear and extrusion deformation considering cutting-edge radius’, J Manuf Process, vol. 84, pp. 134–148, Dec. 2022, doi: 10.1016/J.JMAPRO.2022.09.007.

[2] M. Agmell, A. Ahadi, O. Gutnichenko, J.-E. Ståhl, and O. Gutnichenko, ‘The influence of tool micro-geometry on stress distribution in turning operations of AISI 4140 by FE analysis’, Int. J. Adv. Manufacturing Technology, vol. 89, pp. 3109–3122, Aug. 2016, doi: 10.1007/s00170-016-9296-7.

[3] A. Tayal, N. S. Kalsi, and M. K. Gupta, ‘Machining of superalloys: A review on machining parameters, cutting tools, and cooling methods’, Mater Today Proc, Dec. 2020, doi: 10.1016/J.MATPR.2020.10.815.

[4] E. Artetxe et al., ‘Optimised methodology for aircraft engine IBRs five-axis machining process’, International Journal of Mechatronics and Manufacturing Systems, vol. 9, p. 385, 2016, doi: 10.1504/IJMMS.2016.082873.

[5] B. Denkena, J. C. Becker, and L. de León-García, ‘Study of the influence of the cutting edge microgeometry on the cutting forces ande wear behavior in turning operations’, in 8th CIRP Int.Workshop on Modeling of Machining Operations, Chemnitz, May 2005, pp. 503–507.