La digitalización modular, una palanca para optimizar procesos críticos en las pymes industriales

Sistemas MoM: digitalizar paso a paso, sin renunciar a la integración

Actualmente, existen soluciones digitales capaces de transformar cada área operativa de una organización. Sin embargo, lejos de plantearse una transformación radical, muchas pymes optan por avanzar de forma ordenada, abordando primero sus procesos más críticos.

Este enfoque gradual permite implantar herramientas específicas para producción, mantenimiento, calidad, almacén o planificación, asegurando además que, en el futuro, todas puedan integrarse de forma natural en un sistema MoM (Manufacturing Operations Management).

Entre las principales ventajas de este modelo modular destacan:

- Mayor control y facilidad de gestión para la dirección

- Inversión inicial menor y adaptable al crecimiento

- Adopción rápida por parte de los equipos operativos

- Retorno de inversión tangible en plazos reducidos.

Casos prácticos: cómo optimizar procesos industriales mediante sistemas digitales

Desde ATX Robotics, especializados en soluciones de digitalización para industria, compartimos ejemplos reales de cómo distintos sistemas mejoran el rendimiento de los procesos críticos en pymes.

Optimización de procesos de producción mediante un sistema MES

Caso práctico: fabricante de pequeños electrodomésticos

Problema habitual: en la línea de ensamblaje de tostadoras, la empresa no podía visualizar en tiempo real la producción ni detectar a tiempo las incidencias, lo que generaba retrasos en las entregas y aumentaba los defectos.

Cómo lo soluciona el sistema MES: con la implantación del MES, la empresa empezó a monitorizar cada fase de producción en tiempo real. Los operarios registraban automáticamente la finalización de cada unidad y cualquier incidencia mediante paneles conectados al sistema. Esto permitió actuar de inmediato ante desviaciones, mejorar la calidad y optimizar los tiempos de producción. En solo tres meses, los defectos se redujeron un 18% y la eficiencia de los turnos mejoró notablemente.

Mejora de la gestión de mantenimiento con un sistema GMAO

Caso práctico: planta de producción de componentes metálicos

Problema habitual: la empresa sufría frecuentes paradas no planificadas por averías de maquinaria. Además, la planificación del mantenimiento era manual, lo que generaba olvidos y reacciones tardías, aumentando los costes y el riesgo de fallos graves.

Cómo lo soluciona el sistema GMAO: al implementar el GMAO, la planta automatizó la programación de mantenimientos preventivos y creó alertas personalizadas para cada equipo crítico. Los técnicos recibían notificaciones directas y podían registrar las intervenciones desde su dispositivo móvil, mejorando la trazabilidad y reduciendo tiempos de respuesta. Gracias a esta digitalización, consiguieron disminuir en un 25% las paradas imprevistas y optimizar el rendimiento de las máquinas más sensibles.

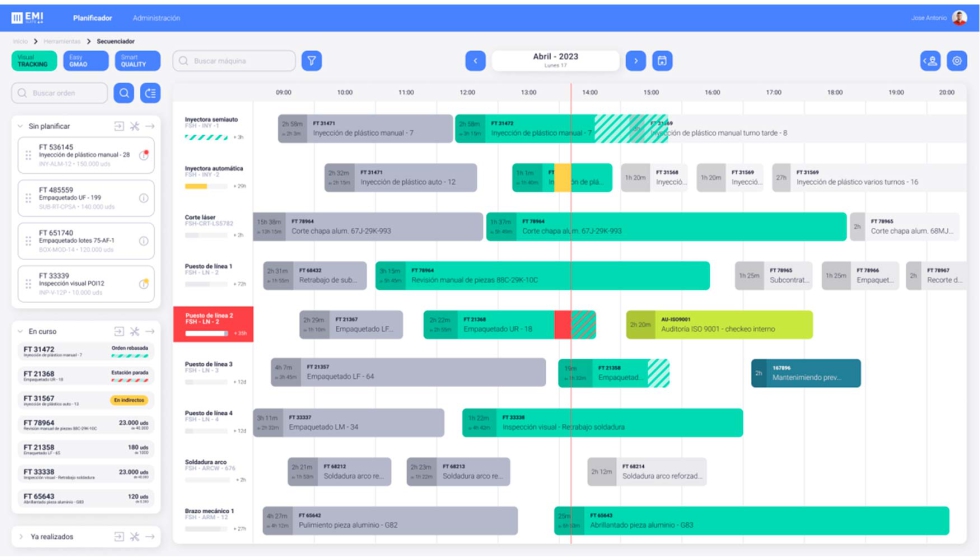

Optimización de la planificación de producción con un sistema APS

Caso práctico: fábrica de componentes electrónicos

Problema habitual: la fábrica tenía dificultades para cumplir los plazos de entrega debido a cambios de última hora en los pedidos y la falta de visibilidad sobre la carga real de trabajo de cada línea de producción. Esto generaba retrasos, acumulación de inventario y elevados costes logísticos.

Cómo lo soluciona el sistema APS: con la implantación del APS, la empresa obtuvo una planificación automática y dinámica que se adaptaba en tiempo real a la disponibilidad de recursos, pedidos urgentes y cambios de prioridad. El sistema simulaba distintos escenarios de producción, permitiendo tomar decisiones más rápidas y basadas en datos. Como resultado, mejoraron su tasa de entregas a tiempo en un 30%, redujeron stock innecesario y aumentaron la eficiencia global de la planta.

Gestión inteligente de almacenes con un sistema SGA

Caso práctico: empresa de distribución industrial

Problema habitual: la empresa sufría errores frecuentes en la preparación de pedidos, pérdidas de inventario y tiempos de búsqueda largos en el almacén, lo que provocaba insatisfacción de los clientes y elevados costes operativos.

Cómo lo soluciona el sistema SGA: con el SGA, se implantó una gestión totalmente trazada de los movimientos de mercancías, optimizando la ubicación de productos y automatizando la preparación de pedidos. Gracias al control en tiempo real y al guiado por radiofrecuencia, la empresa redujo los errores de picking en un 40%, mejoró la rotación del stock y acortó significativamente los plazos de entrega.

Mejora del control de calidad con un sistema QMS

Caso práctico: fabricante de componentes mecánicos

Problema habitual: el fabricante tenía procesos de calidad dispersos y manuales, lo que provocaba errores en las inspecciones, falta de trazabilidad y costes altos por reprocesos y devoluciones de clientes.

Cómo lo soluciona el sistema QMS: con la implantación del QMS, la empresa digitalizó todos sus procesos de calidad, desde inspecciones hasta gestión de no conformidades y auditorías. El sistema permitía un control centralizado y en tiempo real, facilitando análisis de datos y acciones correctivas rápidas. Como resultado, se redujeron las incidencias un 25% y mejoró la satisfacción de los clientes finales.

Digitalización industrial adaptada a las necesidades de cada pyme

Los sistemas MoM permiten a las empresas escalar su transformación digital de acuerdo a su tamaño, prioridades y recursos.

Además, el coste de implantación es flexible, con proyectos que suelen situarse entre los 18.000 y 45.000 €, en función del alcance y las funcionalidades deseadas.

Si necesitas digitalizar tu empresa y no sabes por donde empezar, contáctanos:

ATX Robotics: https://bit.ly/3wEzh1c