Alta disponibilidad de piezas de repuesto gracias a la producción automatizada

Ya sea en alimentos, bebidas, productos farmacéuticos y vacunas, productos químicos y marinos o agua limpia: dondequiera que haya que procesar líquidos, un separador o un decantador es el corazón de la planta de producción. Hoy, Oelde es el mayor centro de producción de GEA en todo el mundo, con un total de 1.900 empleados. Aquí se producen hasta 120 separadores centrífugos al mes, desde el desarrollo hasta la aceptación final. El fabricante de centrifugadoras garantiza una alta productividad y calidad con máquinas-herramienta igualmente modernas, incluidos 15 modelos de DMG MORI, desde centros de mecanizado simultáneo de 5 ejes hasta centros de torneado y fresado con máxima integración de procesos. La última adquisición encaja perfectamente en la producción orientada al futuro: en una CTX gamma 3000 TC con robot Matris, el departamento de producción de accionamientos produce husillos en una amplia gama de variaciones, que incluyen taladrado profundo, rectificado y medición en proceso.

Se necesitan hasta 500 componentes para fabricar uno de los complejos separadores centrífugos, desde el accionamiento hasta el recipiente y su funcionamiento interno. “Dado que los componentes que se fabrican se adaptan a la aplicación del cliente, muchos componentes se producen en un tamaño de lote de 1; al fin y al cabo, estamos en el negocio de la construcción de máquinas especiales”, dice Dennis Hartmann, jefe de Ingeniería Industrial en la Unidad de Negocio de Separadores, dándonos una idea del esfuerzo de producción que conlleva. La optimización constante de los procesos permite una producción rentable en la planta tradicional. La nave más grande y moderna de Oelde cuenta con un sistema automático de almacenamiento y transporte con 5.000 estaciones de palés. Los componentes individuales se reúnen en un montaje de flujo sincronizado de manera eficiente. Después del montaje, todos los separadores se someten a pruebas prácticas en 16 bancos de pruebas. “Otra parte importante de nuestro trabajo diario es suministrar piezas de repuesto a nuestros clientes”, explica Dennis Hartmann. Las más de 50 empresas de ventas y servicios de GEA determinan regularmente sus necesidades y encargan a la planta la producción de las piezas necesarias. Esto también se aplica a los productos de accionamiento, incluidos los accionamientos por engranajes y correas, así como (en la versión más moderna) los accionamientos directos integrados. “Fabricamos los componentes correspondientes en lotes de hasta 50 piezas”. Además del torneado y el fresado, el mecanizado de los husillos complejos y de alta precisión incluye el taladrado profundo y el rectificado, así como el fresado de engranajes para algunas variantes.

Enfoque orientado al futuro en la producción

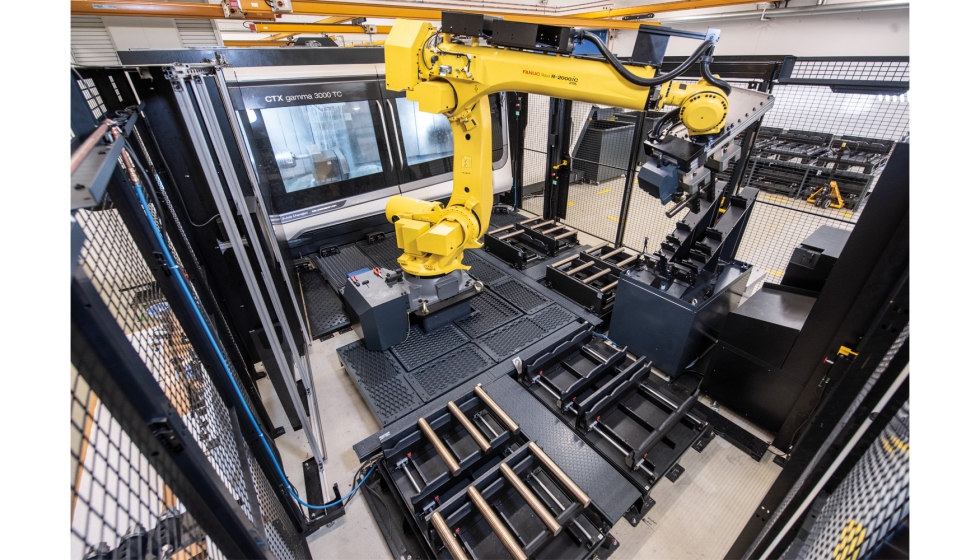

“Implementamos nuestra filosofía de integrar tantos procesos como fuera posible y automatizar la producción de husillos en 2023”, afirma Dennis Hartmann, recordando la compra de una CTX gamma 3000 TC con un robot Matris. Tras las experiencias positivas con las máquinas-herramienta de DMG MORI instaladas anteriormente, los responsables de Oelde volvieron a encontrar lo que buscaban en la gama de productos del líder del mercado. “El alto grado de integración tecnológica y la solución de automatización de un único proveedor fueron los factores decisivos en la comparación de mercado”. Las pruebas también fueron convincentes y la proximidad a la fábrica de DMG MORI en Bielefeld fue una gran ventaja durante el proyecto. Hay otro punto que destaca: desde la integración y automatización de procesos hasta los procesos digitalizados y la gestión sostenible, GEA persigue exactamente lo que DMG MORI también pretende con su Machining Transformation (MX), un enfoque orientado al futuro de todo el proceso de producción.

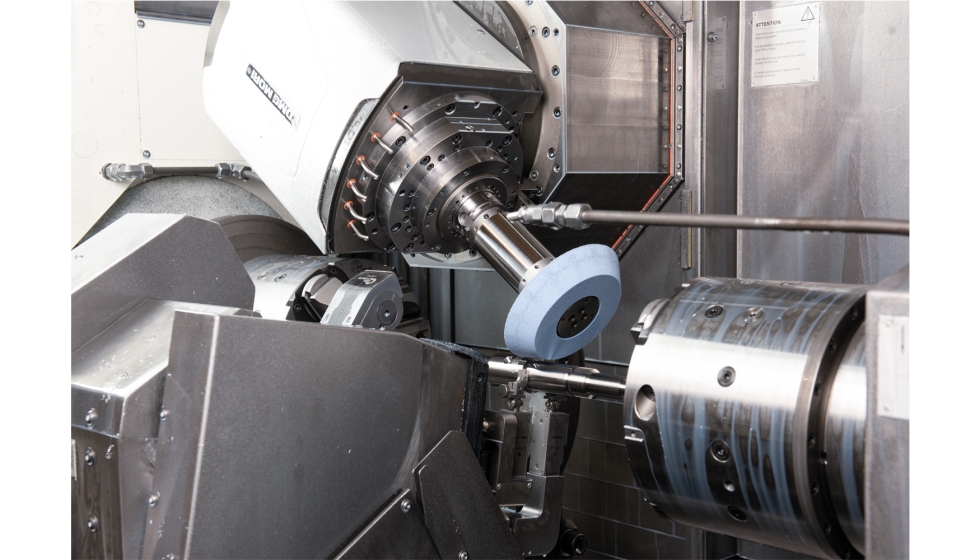

Torneado-fresado de 6 ejes, taladrado profundo, rectificado y medición en proceso

Con el CTX gamma 3000 TC automatizado, GEA ha sustituido, en primer lugar, una máquina antigua y, en segundo lugar, ha hecho que la producción de husillos sea significativamente más rentable. “Antes, los procesos de mecanizado se realizaban en fresadoras, centros de torneado y una rectificadora cilíndrica. Luego había tiempos de inactividad entre ellos”, explica Marcel Richter. Como operadores de máquinas, él y Patrick Wieder son responsables del funcionamiento de la célula de producción. Su experiencia práctica se incorporó al diseño de la CTX. El centro de torneado y fresado para el mecanizado completo de 6 ejes integra todos los procesos diferentes, incluido el rectificado, en una sola área de trabajo.

“El resultado son tiempos de producción significativamente más cortos. Y podemos hacer un mejor uso de las otras máquinas al mismo tiempo”, dice satisfecho Patrick Wieder. La medición en proceso también facilita el control de calidad. Las desviaciones se corrigen en el programa para que los valores se mantengan consistentes a lo largo del lote. “Incluso podemos determinar el desgaste de la herramienta automáticamente usando un dispositivo de medición. Si el valor real excede el valor objetivo, la herramienta se reemplaza por una herramienta hermana”.

Equipo óptimo para la fiabilidad del proceso y la automatización flexible

Se seleccionó el CTX gamma 3000 TC para permitir un mecanizado fiable y flexible. “El tamaño era necesario porque mecanizamos husillos de hasta 1000 mm de longitud. Necesitamos un recorrido suficiente en el eje X para la perforación de agujeros profundos”, dice Patrick Wieder, explicando la elección del modelo. Una potente bomba de refrigerante evita la acumulación de virutas que interrumpirían el proceso. Otra característica especial es un compartimento separado para herramientas de gran tamaño en la sección derecha del área de trabajo. “Esto nos permite llevar a cabo el proceso de rectificado con ruedas más grandes, por ejemplo, lo que ahorra tiempo y reduce los costes de las herramientas”, explica Marcel Richter. La mayor ventaja es, por supuesto, la producción totalmente automatizada de lotes enteros. El sistema Matris se diseñó para cargarse a través de cuatro palés. El robot toma las piezas en bruto y las alinea para poder sujetarlas correctamente en el mandril y en el soporte fijo. Las piezas terminadas se vuelven a colocar en el palé. La estrecha colaboración con DMG MORI también fue evidente en lo que respecta a la programación. Con la instalación de la CTX gamma 3000 TC, GEA también fue un cliente piloto en la planta de Oelde como parte del desarrollo de OP Workbench. “El software simplifica significativamente el trabajo que implica la programación orientada al taller”, afirma Marcel Richter, evaluando el valor añadido en términos de tiempo. “OP Workbench utiliza programas maestros a los que añadimos parámetros de configuración como la longitud del mandril. Las secuencias de mecanizado se colocan en el lugar correcto del programa mediante arrastrar y soltar”. La secuencia de operaciones resultante se envía al control numérico, donde el usuario introduce los códigos G para producir la pieza de trabajo. Patrick Wieder también ve una ventaja en la pantalla:

“Una pantalla dividida muestra las operaciones ejecutadas a la izquierda y el código G correspondiente a la derecha, mientras que una vista en directo de las operaciones que se realizan en los husillos principales o secundarios mejora aún más la comprensión de los programas”.

Colaboración orientada a la solución a lo largo de todo el proyecto

La optimización de procesos en Oelde es un proceso continuo que también será el tema central para futuras nuevas adquisiciones en la fábrica. “Ya sea para sustituir máquinas antiguas o como parte de la integración tecnológica, nuestras inversiones en producción siempre están impulsadas por la innovación”, afirma Dennis Hartmann, explicando la motivación que hay detrás de las nuevas adquisiciones. “Un socio orientado a las soluciones como DMG MORI es un gran apoyo, especialmente para proyectos grandes que pueden extenderse durante un período de hasta dos años, como en el caso de la CTX gamma 3000 TC”.