Desarrollados en el torneado de aleaciones de aluminio

Diferencias en los procesos de adhesión

J.M. Sánchez, M. Álvarez, M.S. Carrilero, J.M. González, J. Cano, M. Marcos.Departamento de Ingeniería Mecánica y Diseño Industrial. Universidad de Cádiz.Escuela Superior de Ingeniería.15/03/2003 Este trabajo, elaborado por el departamento de Ingeniería Mecánica y Diseño Industrial de la Universidad de Cádiz, demuestra que en el caso estudiado, se observan diferencias microestructurales entre diversos efectos de adhesión, concretamente, entre capa adherida o BUL y filo adherido o BUE.

La formación del filo recrecido (BUE) y su extensión a zonas más amplias de la cara de desprendimiento (BUL) de la herramienta son los dos principales efectos de incorporación de material mecanizado a la herramienta de corte y ambos se encuadran dentro de los denominados efectos de adhesión. La existencia de BUL y BUE puede influir de forma directa sobre la calidad de acabado superficial de la pieza que se mecaniza e indirectamente sobre el desgaste de la propia herramienta. De igual forma, otros parámetros de salida pueden también verse afectados. Hasta hace no muchos años, los dos fenómenos se encuadraban dentro del filo adherido. En el presente trabajo se ha efectuado un estudio mediante Microscopía Electrónica de Barrido (SEM) y Espectroscopia de Energía Dispersiva (EDS) en el que se analizan las diferencias microestructurales del BUL y el BUE formados sobre herramientas de TiN en procesos de torneado de aleaciones de aluminio. Estas diferencias ponen de manifiesto que, al menos en las aleaciones estudiadas, ambos fenómenos están gobernados por distintos mecanismos y, por tanto, no pueden considerarse como formas diferentes de un mismo efecto.

Introducción

A la hora de elaborar la planificación de un proceso de mecanizado por arranque de viruta, uno de los principales objetivos que suelen plantearse se centra en la obtención de piezas con una determinada calidad superficial, aunque, adicionalmente, se tengan en cuenta, paralelamente, otros factores, generalmente más relacionados con aspectos económicos. La consecución de esa calidad superficial en las piezas mecanizadas está ligada, entre otros factores, al mantenimiento de la geometría y propiedades iniciales de la herramienta seleccionada para llevar a cabo el proceso de corte. Así, el tiempo de la estabilidad geométrica, dentro del rango establecido por el criterio de desgaste aceptado, es una medida de la vida de la herramienta.

Es suficientemente conocido que, durante el desarrollo de un proceso de mecanizado, la herramienta se encuentra sometida a la acción combinada de grandes tensiones mecánicas, originadas por las intensas fuerzas que se producen en el corte. En función de las propias características del corte y de los materiales tanto de la pieza como de la herramienta, dichas tensiones pueden ser suficientes para alterar la geometría de la herramienta. Adicionalmente, en el proceso de corte se liberan localmente altas cantidades de energía térmica, que pueden provocar flujos de calor que pueden traducirse en elevados aumentos locales de la temperatura, suficientes para modificar las condiciones mecánicas de la herramienta y, por ende, su estado inicial. Otras causas, como la incidencia a alta velocidad de partículas separadas del material de la pieza pueden actuar como abrasivos desgastando la cara de desprendimiento de la herramienta. Por su parte, la acción corrosiva de lubricantes y refrigerantes, pueden, asimismo, originar modificaciones en su geometría inicial. Debe tenerse en cuenta, además, que todos estos factores no actúan de forma aislada sino que su acción combinada puede producir un efecto sinérgico que provoque, en mayor medida, la pérdida de las condiciones ideales de la geometría de la herramienta.

De acuerdo con todo lo anterior, cuando se lleva a cabo el proceso de corte de un determinado material, el desgaste de la herramienta se encuentra gobernado por un mecanismo extremadamente complejo [1]. Por esta razón, resulta casi imposible abordar el problema a nivel general. Sin embargo, en determinadas condiciones, la contribución de algún mecanismo concreto es muy superior a la de los restantes, pudiendo considerarlo como el único responsable del deterioro de la herramienta.

Filo y capa adheridos

En particular, uno de los mecanismos que se presenta en un mayor rango de temperaturas es el de la adhesión. Mediante este mecanismo, partículas de la herramienta pueden quedar adheridas a la viruta o a la pieza nueva mecanizada [2]. Sin embargo, este proceso de adhesión puede darse en sentido contrario, mediante la incorporación de material de la pieza a la herramienta en las zonas próximas al filo de la misma, originando lo que se denomina filo adherido (built-up edge, BUE). Este proceso puede extenderse a zonas más amplias sobre la cara de desprendimiento formándose lo que se denomina capa adherida (built-up layer, BUL). La simple aparición de estos efectos ya altera las condiciones iniciales de la herramienta provocando una pérdida de calidad en el corte. Por otro lado, en muchos casos, el material adherido es mecánicamente inestable y las fuerzas que tienen lugar en la zona de corte pueden arrancarlos, arrastrando consigo partículas de la herramienta y, consecuentemente, provocando su desgaste.

Hasta hace relativamente poco tiempo, no se establecían distinciones entre dichos fenómenos, considerándose ambos como filo adherido. Sólo más recientemente, algunos autores han comenzado a diferenciar BUL y BUE, si bien, esta diferenciación se ha centrado, básicamente, en aspectos relacionados con el espesor de los dos elementos. En particular, en [3] se distingue un mantenimiento en el espesor de la capa adherida durante el proceso, observándose un aumento en el espesor del filo recrecido.

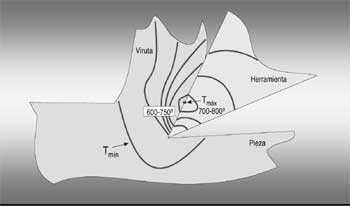

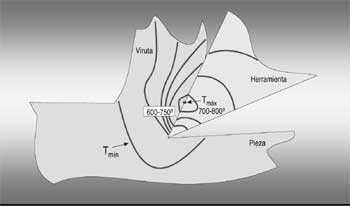

En los últimos tiempos, en lo que se refiere a aleaciones de aluminio, se han desarrollado algunos trabajos en los que se establecen hipótesis basadas en la distribución de temperaturas en la zona de corte [4,5]. De acuerdo con los resultados reflejados en dichos trabajos, los mecanismos de formación del BUL y el BUE son diferentes y, mientras que el primero está originado por causas termomecánicas, el segundo se debe a condiciones puramente mecánicas.

Las diferencias entre ambos mecanismos dan lugar a diferencias microestructurales entre el BUL y el BUE. En el presente trabajo se ha efectuado un estudio mediante Microscopía Electrónica de Barrido (SEM) y Espectroscopia de Energía Dispersiva (EDS) de las características composicionales del BUL y del BUE formados sobre herramientas de TiN en procesos de torneado de aleaciones de aluminio.

Experimental

Para llevar a cabo nuestro estudio se emplearon barras cilíndricas de las aleaciones AA-2024(Al-Cu) y AA-7050(Al-Zn). Las composiciones de cada aleación en tanto por ciento en masa se incluyen, respectivamente, en las Tablas 1 y 2.

| Cu | Mg | Mn | Si | Fe | Zn | Ti | Cr | Al |

| 4.00 | 1.50 | 0.60 | 0.50 | 0.50 | 0.25 | 0.15 | 0.10 | resto |

Tabla 1. Composición nominal de la aleación AA2024 (% en masa)

| Cu | Mg | Mn | Si | Fe | Zn | Ti | Cr | Al |

| 2.30 | 2.3 | 0.10 | 0.12 | 0.15 | 6.2 | 0.06 | 0.04 | resto |

Tabla 2. Composición nominal de la aleación AA7050 (% en masa)

Se utilizaron plaquitas de TiCN con denominación ISO KCMW 11T3 08 FN M- y portaherramientas 9153A20.

Se efectuaron ensayos de cilindrado en un torno horizontal EmcoTurn-242 T, equipado con Control Numérico Emcotronic TM02 de 2 1/2 ejes, empleando velocidades de corte no superiores a los 200 m/min, con objeto de garantizar la formación de filo recrecido y avances comprendidos entre 0.05 y 0.3 mm/rev. La profundidad de corte puede mantenerse constante en este tipo de estudios, fijándose para p un valor de 2 mm. La duración de los ensayos no excedió de los 10 segundos.

Una vez finalizados los mismos, las plaquitas fueron cuidadosamente desmontadas del portaherramientas y observadas con un Microscopio Electrónico de Barrido JEOL 820-SM. El material adherido a la superficie de la herramienta fue analizado mediante Espectroscopia de Energía Dispersiva con un analizador LINK, AN-10000, acoplado al citado microscopio.

Resultados y discusión

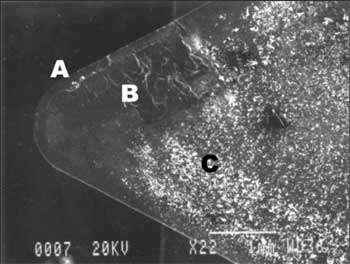

La Figura 1 incluye una imagen SEM a baja magnificación del aspecto superficial de una herramienta TiN tras un proceso de 10 segundos de torneado de la aleación AA7050.

Figura 1

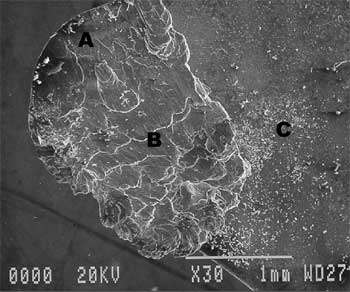

En las condiciones de corte empleadas el aspecto de la plaquita es semejante al correspondiente a la utilizada en el torneado de la aleación AA2024, Figura 2.

Figura 2

En ambas, se pueden distinguir tres zonas en las que existe una evidente alteración de la geometría de la herramienta. Así, en la zona más próxima al filo, Figura 1(A), se distingue una acumulación de material con mayor espesor (BUE) que el que se extiende con sobre parte de la cara de desprendimiento (BUL) con un espesor menor, Figura 1(B). Por otro lado, pueden distinguirse pequeñas partículas de material mecanizado que han quedado incrustadas sobre la cara de desprendimiento de la herramienta Figura 1(C).

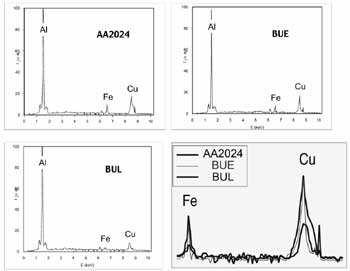

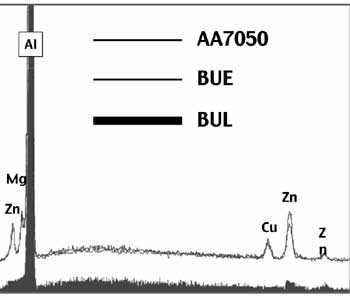

Como se aprecia en las Figuras 1 y 2, la apariencia de ambos efectos no induce a pensar la existencia de morfologías microestructurales distintas. Sin embargo al analizar mediante EDS las zonas correspondientes al BUL y al BUE, puede observarse cómo, para ambas aleaciones, existe una pérdida significativa de los elementos aleantes, Figuras 3 y 4.

Figura 3

Figura 4

La aleación AA2024 presenta fases intermetálicas ricas en Fe y Cu, cuyo punto de fusión es mayor que el correspondiente al aluminio puro. A partir de esta consideración no puede pensarse en un proceso inicial de formación del BUL en el que sólo intervengan fuerzas de adhesión. Así, puede considerarse la incipiente fusión inicial de la matriz de aluminio, dejando libre los intermetálicos, de acuerdo con una distribución de temperaturas como la incluida en la Figura 5. Esto explicaría el descenso en los picos de intensidad relativa correspondientes al Fe y Cu en la Aleación AA2024, Figura 4. El estado adquirido por la matriz hace que, por una parte se facilite la adhesión de material a la herramienta y, por otra, se extienda sobre amplias zonas de la cara de desprendimiento. La formación de esta primera capa varía no sólo la geometría, sino también las propiedades mecánicas de la herramienta, provocando, entre otros efectos, una disminución de la temperatura en la primera zona de deformación del material. Este hecho es el responsable de que, una vez formado el BUL, no se produzca la fusión incipiente del material, originándose un efecto puro de adhesión mecánica en las zonas más cercanas al filo, dando origen al BUE.

Por su parte, la aleación AA7050 presenta, fundamentalmente, intermetálicos de Al-Fe-Cu-Mg-Zn y, en menor medida, de Al-Mg-Si. De forma análoga a lo que ocurre con la aleación AA2024, estos compuestos tienen un punto de fusión mayor que el Aluminio puro [9]. Por tanto, los espectros EDS contenidos en la Figura 3 explican las diferencias entre los mecanismos de formación de BUL y BUE en los mismos términos que anteriormente.

De acuerdo con los resultados reflejados en dichos trabajos, los mecanismos de formación del BUL y el BUE son diferentes y, mientras que el primero está originado por causas termomecánicas, el segundo se debe a condiciones puramente mecánicas

Conclusiones

Una de las causas de la desviación de la geometría inicial de la herramienta en un proceso de corte es la formación de un recubrimiento metálico sobre zonas de la cara de desprendimiento y el filo cortante, dando lugar a dos fenómenos conocidos como capa adherida o BUL y filo adherido o BUE, respectivamente.

En el caso del torneado de las aleaciones AA7050 y AA2024, se han identificado mediante SEM estos efectos para velocidades de corte relativamente moderadas. Por su parte, el análisis mediante EDS ha permitido distinguir características microestructurales diferentes entre BUL y BUE. De acuerdo con los resultados obtenidos de dicho análisis se deduce que existe una pérdida de elementos aleantes en la formación del BUL, mientras que apenas si se observan diferencias entre los espectros correspondientes al BUE y a la aleación original. Estos hechos han permitido establecer una hipótesis preliminar sobre el mecanismo de formación de ambos, a partir de consideraciones sobre la temperatura en la zona de deformación primaria. Según esta hipótesis la formación del BUL viene precedida de un proceso de fusión incipiente en el que se desprenden los intermetálicos. La formación del BUL altera la situación inicial de corte y se dan las condiciones para favorecer una adhesión pura de material al filo dando origen al BUE.

Figura 5

Agradecimientos

Este trabajo ha sido financiado por el Ministerio de ciencia y Tecnologia, proyecto DPI2001-3747, por AIRBUS España, S.L y por la Junta de Andalucia.