Flex4Fact desarrolla soluciones digitales para flexibilizar el consumo energético industrial

María Herrando, Project Manager, Instituto Tecnológico de Aragón (ITA)

06/06/2025El proyecto Flex4Fact, cofinanciado por la Unión Europea a través del programa Horizonte Europa, pretende desarrollar un ecosistema integral que adopte un enfoque modular para permitir la fabricación flexible en la industria y crear las condiciones necesarias para una transición energética en la que todas las partes interesadas puedan participar.

El proyecto tienen una duración de 42 meses, desde junio de 2022 hasta noviembre de 2025. El consorcio está formado por 23 socios de Noruega, España, Alemania, Italia e Irlanda, y tiene un presupuesto total de 18 millones de euros co-financiados por la Unión Europea.

El principal objetivo del proyecto es crear una solución que permita a la industria ofrecer servicios de flexibilidad basados en la producción y la integración con sistemas de generación para autoconsumo y almacenamiento de energía, através de una plataforma con un enfoque integral escalable e interoperable, compatible y segura.

Objetivos específicos

Para ello, se proponen los siguientes objetivos específicos:

- Desarrollar gemelos digitales de los procesos industriales haciendo uso de modelos basados en la física de los procesos así como de técnicas de machine learning (aprendizaje automático) para abordar escenarios operativos complejos y explotar todo el potencial de los casos industriales seleccionados para lograr mayor flexibilidad energética durante la operación.

- Valorizar los excesos de energía en los procesos industriales.

- Desarrollar soluciones y herramientas económicamente viables para aumentar la flexibilidad de los procesos de producción, con un enfoque modular y multinivel que aproveche las arquitecturas flexibles e híbridas, los protocolos abiertos y las interfaces estándar para permitir una mayor flexibilidad en el propio sistema y en las ofertas de servicios asociadas, eliminar las barreras de entrada para los proveedores de la cadena de valor y garantizar la comunicación de datos con los sistemas informáticos existentes.

- Aprovechar la flexibilidad energética ofreciendo servicios de respuesta a la demanda a agentes externos.

- Demonstrar y validar los gemelos digitales en cinco entornos industriales.

- Impulsar la creación de comunidades energéticas incluyendo participantes de los sectores industriales, comerciales y residenciales.

Soluciones innovadoras

A lo largo del proyecto se han desarrollado las siguientes soluciones innovadoras:

- Gemelos digitales de cinco diferentes procesos de fabricación de casos prácticos reales de los socios industriales del FLEX4FACT.

- Una herramienta digital de apoyo a la definición de rutas para una mayor penetración de las renovables en el tejido industrial.

- Un módulo digital para incluir el vector energético en la planificación y control del proceso de fabricación.

- Una plataforma en la nube que permita la participación de las industrias en el mercado energético.

Impactos esperados

Gracias a los desarrollos y soluciones propuestas, el proyecto espera alcanzar los siguientes impactos en la eficiencia energética y la sostenibilidad en el ámbito industrial europeo:

- Mejora de la eficiencia energética de los procesos de fabricación gracias a las mejoras propuestas por los gemelos digitales desarrollados.

- Reducción de los costes de producción en industrias de uso intensivo de energía y una mayor adopción de energías renovables.

- Creación de más y mejores puestos de trabajo aumentando el nivel de digitalización en las fábricas.

- Reducción de las emisiones de CO2, llevando a mejoras en salud y ciudades industriales más habitables y limpias.

- Fuerte presencia científica Europea en el campo de la digitalización y automatización de los procesos de fabricación.

- Mano de obra de la UE capacitada para impulsar la transición digital de la industria.

Además, la plataforma Flex4Fact satisfará las necesidades de empresas de todos los tamaños en cuanto a flexibilidad energética, incluidas las pymes que se ven afectadas por el aumento de los precios de la energía y tienen menos “músculo financiero” para desplegar una combinación de soluciones de TI, fabricación y energía (el 93% de las empresas europeas tienen menos de 10 empleados y solo 1 de cada 5 pymes está muy digitalizada). La plataforma Flex4Fact también reducirá la brecha digital entre el Norte y el Sur de Europa, otro aspecto crucial para la competitividad europea: de hecho, se ha desarrollado por un consorcio europeo equilibrado en el que las tecnologías críticas se han desarrollado e implementado por varios socios en cinco contextos industriales del Norte al Sur de Europa.

Pilotos industriales

Flex4Fact demostrará y validará las herramientas digitales desarrolladas en cinco entornos industriales que abarcan una amplia gama de productos y procesos industriales:

Standard Profil (España)

- Productos manufacturados: Sistemas de sellado para la industria de la automoción.

- Sitio de demostración: Proceso de extrusión de gomas para sellado de puertas de vehículos.

- Objetivos principales: Aumentar la flexibilidad de la línea de producción, utilizar hidrógeno mezclado con gas natural como combustible para hornos de gas, e investigar la instalación de plantas renovables.

CELSA (España)

- Productos manufacturados: Productos de acero.

- Sitio de demostración: Acería compuesta por laminadores y hornos de arco eléctrico.

- Objetivos principales: Aumentar el potencial de provisión de flexibilidad de los laminadores y hornos, y aumentar el uso de hidrógeno en el proceso de producción de acero como reemplazo del gas natural.

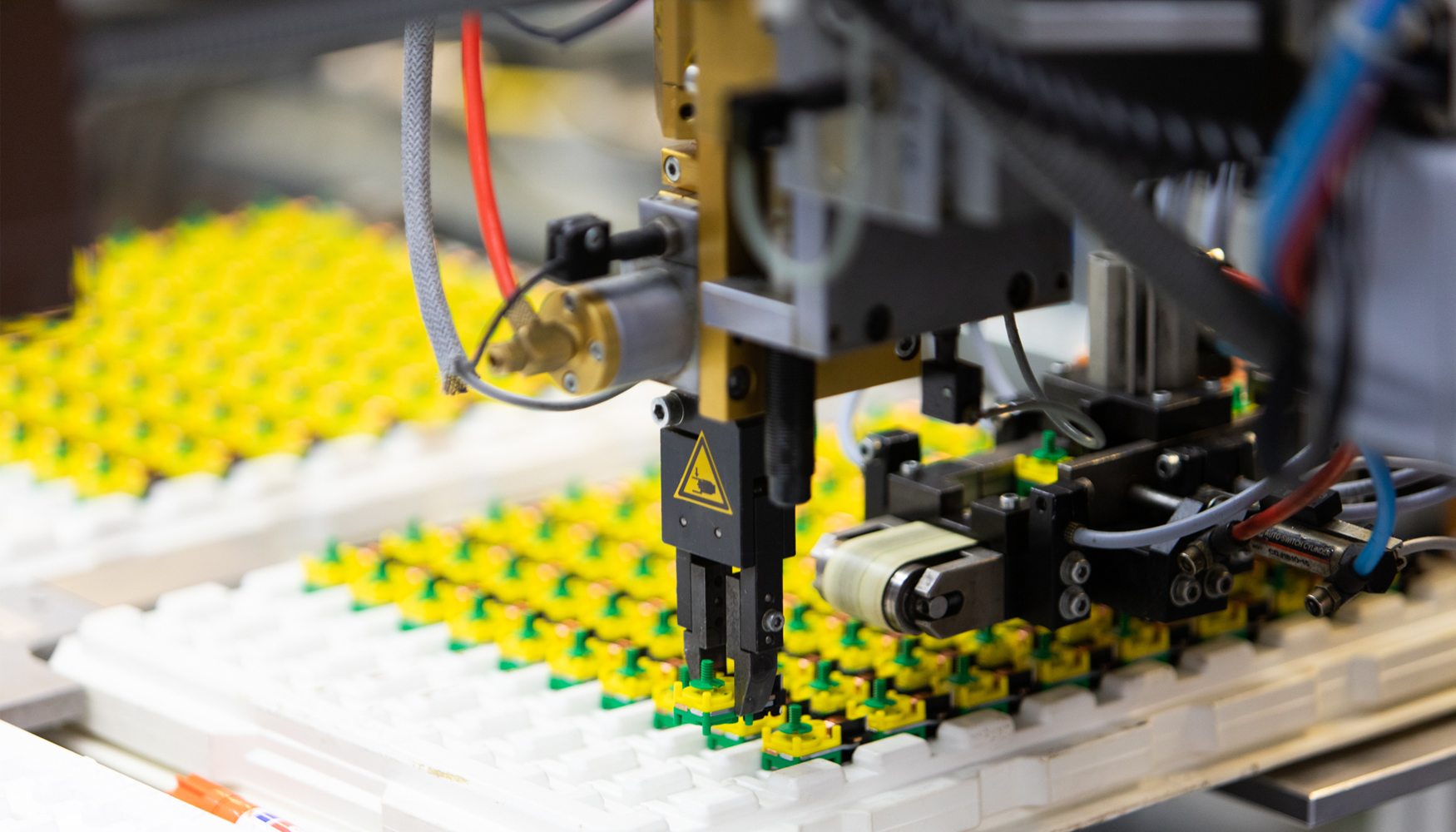

Theben (Alemania)

- Productos manufacturados: Interruptores electrónicos.

- Sitio de demostración: Diferentes líneas de producción incluyendo una para la fabricación de temporizadores digitales.

- Objetivos principales: Reducir el consumo de energía del sistema de soldadura, las líneas de montaje y la fábrica en conjunto.

Inaventa Solar (Noruega)

- Productos manufacturados: Colectores solares.

- Sitio de demostración: Líneas de extrusión, líneas de soldadura y el sistema de pozo geotérmico.

- Objetivos principales: Cubrir más de la mitad de la demanda de calor con calor autogenerado, reducir los desechos del proceso de producción y el consumo de energía de la fábrica.

SEAC (Italia)

- Productos manufacturados: Equipo de buceo y snorkel.

- Sitio de demostración: Máquinas de fabricación de aletas.

- Objetivos principales: Aumentar la proporción de energía de autogeneración, instalar un sistema fotovoltaico solar y hacer que el proceso de moldeo sea más flexible.

Rol del ITA en el Flex4Fact

El Instituto Tecnológico de Aragón (ITA) es uno de los socios del proyecto. El grupo de Materiales y Componentes es el responsable de este proyecto dentro del ITA y su principal rol es el desarrollo de Gemelos Digitales basados en la física para el proceso de co-extrusión de gomas de Standard Profil, y para los hornos de arco eléctrico de CELSA. Estos Gemelos Digitales relacionan las condiciones de operación con la calidad del producto y los consumos energéticos, y tienen como objetivo analizar los consumos energéticos en distintos modos de operación, para poder dar flexibilidad energética a la industria.

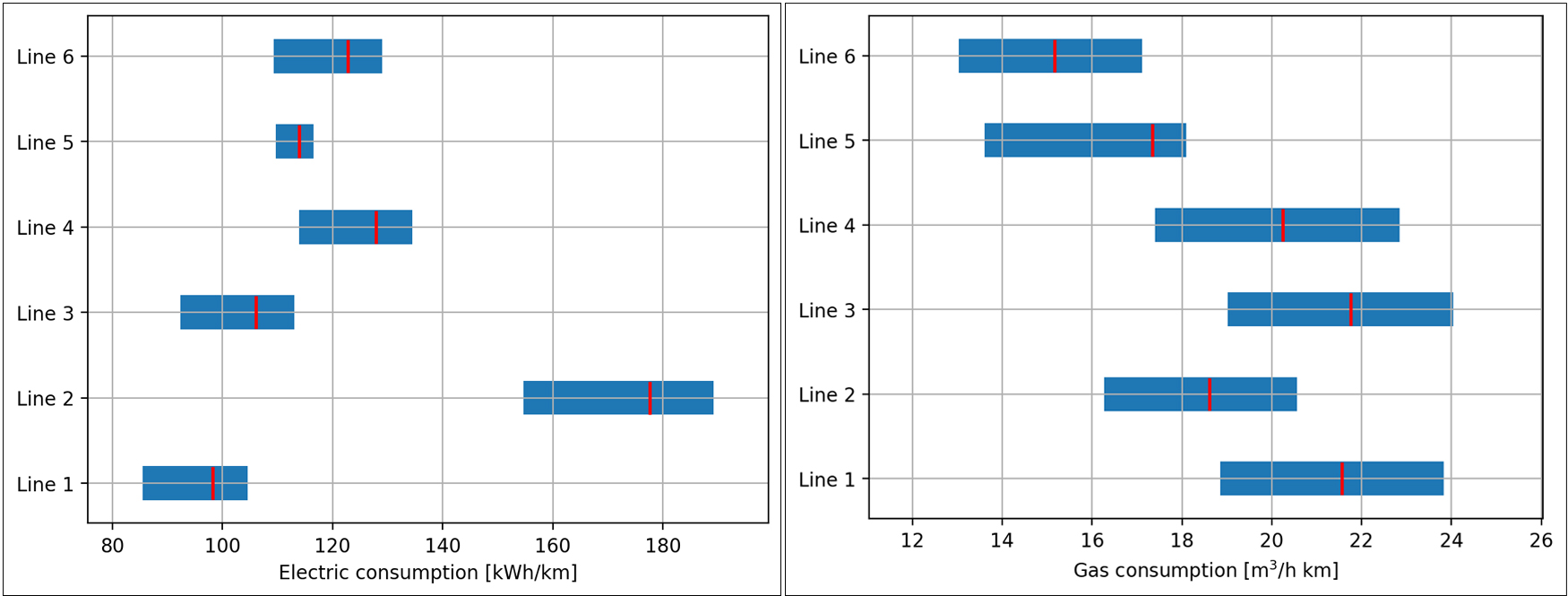

El Gemelo Digital de CELSA pretende predecir el rango de consumo eléctrico de los hornos de arco eléctrico en función del modo de funcionamiento y del grado de acero que se vaya a producir, por lo que sirve como herramienta de apoyo a la toma de decisiones para la programación de las coladas, para decir qué tipo de acero y en qué modo de funcionamiento en función del mercado eléctrico.

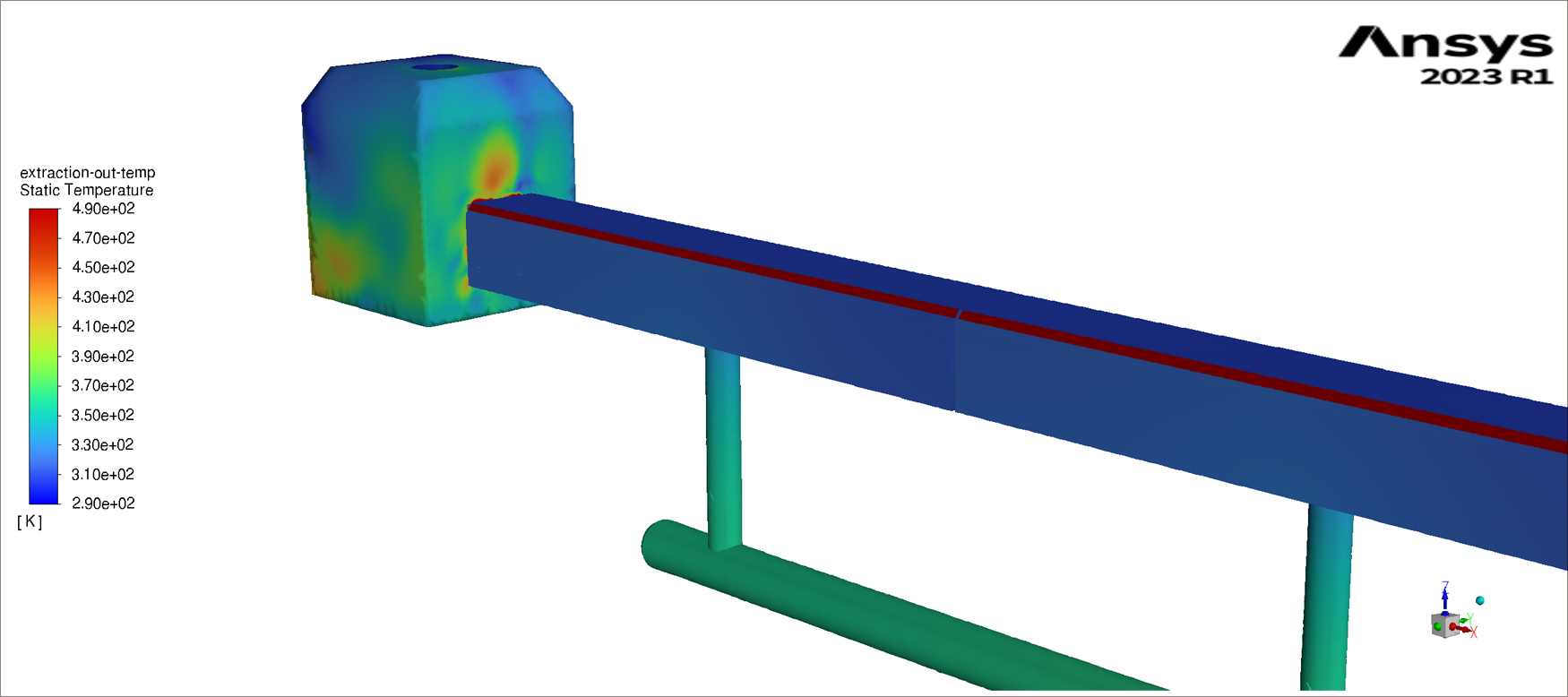

En el caso de Standard Profil se han desarrollado tres Gemelos Digitales que se complementan. El primero es de la línea de fabricación, que simula el proceso de coextrusión utilizando metodos de elemenos finitos (FEM) y de dinámica de fluidos computacional (CFD), considerando los diferentes procesos implicados (extrusión en cabezal, vulcanización y espumado), para representar lo más fielmente posible el comportamiento de la línea. El modelo incluye el consumo energético como una de las principales salidas junto con la calidad del producto (medida en términos de grado de vulcanización y espumado y dimensiones del perfil). El Gemelo Digital combina la respuesta de la calidad del producto (afectada por el tratamiento térmico, la respuesta mecánica y la reacción cinética) y la respuesta energética.

Se han realizado análisis de sensibilidad y de posibles mejoras de eficiencia energética y flexibilidad, para lo que se han desarrollado modelos de orden reducido basados en los modelos físicos (CFD y FEM). Empleando estos modelos junto con algoritmos de optimización multiobjetivo se han obtenido los parámetros de operación de los equipos principales a distintas velocidades de la línea de producción, asegurando que la calidad del producto se mantiene. El objetivo es analizar los consumos energéticos en distintos modos de operación, para poder dar flexibilidad energética a la industria.

Resultado de simulación FEM de un perfil de goma fabricado por Standard Profil.

El segundo gemelo digital replica el horno de convección de gas mediante un modelo computacional fluidodinámico (CFD) y tiene como objetivo analizar el rendimiento del horno y proponer posibles mejoras de eficiencia energética que reduzcan el consumo de gas natural y permitan al horno trabajar a velocidades más altas.

Resultado de simulación CFD del horno de convección del proceso de extrusión de perfiles de goma de Standard Profil.

Resultados de la flexibilidad energética de la planta de Standard Profil a través del gemelo digital desarrollado.