Transformación digital e Inteligencia Artificial en la construcción naval. Gemelos digitales y diseño integrado de buques

En este nuevo paradigma, la IA no solo acelera tareas complejas, sino que también impulsa una mejora significativa en la calidad del diseño naval. Los algoritmos de aprendizaje automático pueden evaluar de manera automática miles de configuraciones de casco, sistemas de propulsión o distribuciones internas, identificando las soluciones más eficientes en términos de resistencia al avance, consumo energético o estabilidad. Del mismo modo, las técnicas de análisis predictivo permiten anticipar fallos estructurales, optimizar cronogramas de construcción, reducir errores humanos y minimizar retrasos costosos. En última instancia, esta integración tecnológica contribuye a producir buques más seguros, mejor diseñados y altamente adaptados a los requisitos operativos del futuro. No es casual que un destacado astillero de Norteamérica haya afirmado que un astillero inteligente e integrado constituye la base para fabricar sus productos de manera más eficiente y competitiva.

Actualmente, los astilleros están experimentando una transformación significativa mediante la adopción sistemática de estas herramientas digitales avanzadas. Los procesos tradicionales se están complementando, e incluso sustituyendo, por flujos de trabajo automatizados, gemelos digitales navegables, plataformas colaborativas en la nube y sistemas de control de calidad asistidos por visión artificial. Este artículo analiza cómo los astilleros están incorporando estas tecnologías, las estrategias que han establecido para facilitar su integración gradual y los desafíos técnicos, organizativos y humanos que deben superar en este proceso dinámico.

Como punto de partida, es necesario reconocer que la industria marítima posee una extensa y respetada tradición. Su papel fue esencial en el pasado, continúa siendo vital en el presente y se prevé que seguirá siendo un pilar del comercio, la movilidad global y el intercambio cultural en el futuro. Sin embargo, a pesar de su sólida herencia histórica, las tendencias que hoy moldean el mercado marítimo, especialmente en la construcción naval, tienen un carácter eminentemente global y tecnológico.

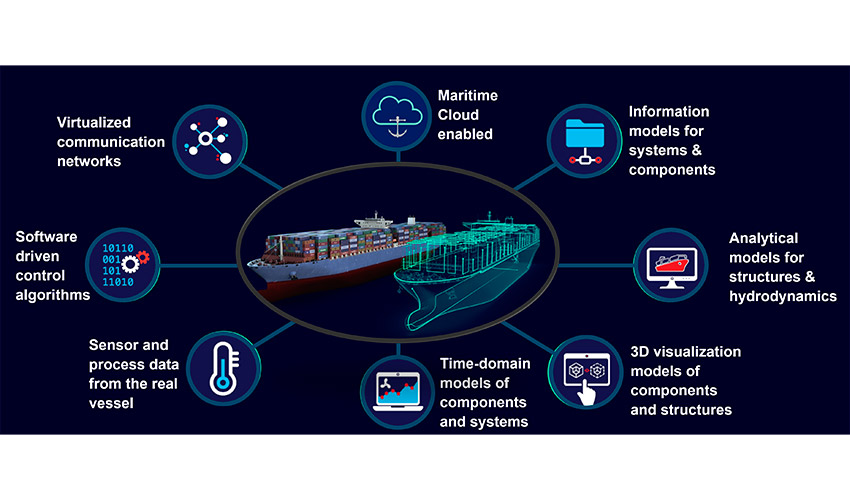

En este contexto, la transformación digital abre la puerta a un conjunto de tecnologías innovadoras que los astilleros deben incorporar para mantenerse competitivos. Si los buques modernos se diseñan y operan con sistemas avanzados, sensores inteligentes y capacidades de automatización, resulta imprescindible contar con una solución de ingeniería naval de nueva generación que aproveche un gemelo digital potenciado por IA para mejorar los procesos, elevar la eficiencia y garantizar una trazabilidad total desde la concepción del diseño hasta la operación del buque. Esta convergencia entre digitalización e IA no solo transforma la manera de construir embarcaciones, sino que redefine el futuro mismo de la industria naval.

Para abordar adecuadamente esta complejidad, representada de manera esquemática en la figura 1, los astilleros se ven obligados a replantear en profundidad su proceso tradicional de diseño de buques. Ya no basta con utilizar métodos fragmentados o secuencias lineales de trabajo: la creciente interdependencia entre sistemas, la sofisticación de los requisitos operativos y normativos, y la presión por reducir costes y tiempos obligan a adoptar un enfoque totalmente integrado de diseño e ingeniería naval. Este enfoque unificado, que en términos directos solo representa entre el 5% y el 10% del costo total de producción de un buque, ejerce sin embargo una influencia desproporcionadamente grande sobre el proyecto completo. Se estima que determina cerca del 85% de los costos finales de construcción y condiciona aproximadamente el 90% del rendimiento operativo del buque a lo largo de su vida útil. En otras palabras, las decisiones que se tomen en esta etapa temprana, desde la definición de las formas del buque hasta la selección de equipos, el diseño estructural, los sistemas de propulsión y las soluciones energéticas, tienen un impacto decisivo tanto en la viabilidad económica del proyecto como en la eficiencia, la seguridad y la sostenibilidad del buque.

En este contexto, la digitalización avanzada y la IA juegan un papel fundamental, ya que permiten gestionar esta complejidad creciente de manera más precisa y eficiente. El diseño integrado se ve enormemente potenciado por herramientas que combinan modelos tridimensionales detallados, análisis automatizados, simulaciones multifísicas (modelos computacionales que permiten estudiar varios fenómenos físicos que interactúan entre sí al mismo tiempo), y algoritmos de optimización que pueden evaluar miles de alternativas de diseño en cuestión de minutos. La IA, en particular, puede identificar interacciones entre sistemas que normalmente pasarían desapercibidas a simple vista, optimizar la distribución de pesos, predecir riesgos de interferencias entre componentes y sugerir configuraciones que minimicen costos y maximicen el rendimiento. Gracias a estas capacidades, los ingenieros pueden tomar decisiones más informadas desde las primeras fases del proyecto, reduciendo errores que en etapas posteriores resultarían extremadamente costosos de corregir.

Adicionalmente, el uso de gemelos digitales inteligentes permite validar el comportamiento del buque bajo diversas condiciones operativas antes de que se corte la primera chapa. Estos modelos, enriquecidos por datos operativos y algoritmos de aprendizaje automático, sirven no solo para verificar el diseño inicial, sino también para retroalimentar los procesos futuros con información real procedente de buques en operación. Esta retroalimentación continua contribuye a mejorar la precisión de los modelos, optimizar los procesos constructivos y perfeccionar el rendimiento global de nuevas generaciones de embarcaciones.

Al replantear el proceso de diseño bajo un marco integral respaldado por tecnologías avanzadas e IA, los astilleros pueden transformar radicalmente su capacidad competitiva. Invertir en un diseño más inteligente y holístico no solo reduce los costos asociados a la construcción y operación, sino que también permite crear buques más eficientes, seguros y alineados con las demandas tecnológicas y medioambientales del presente y del futuro.

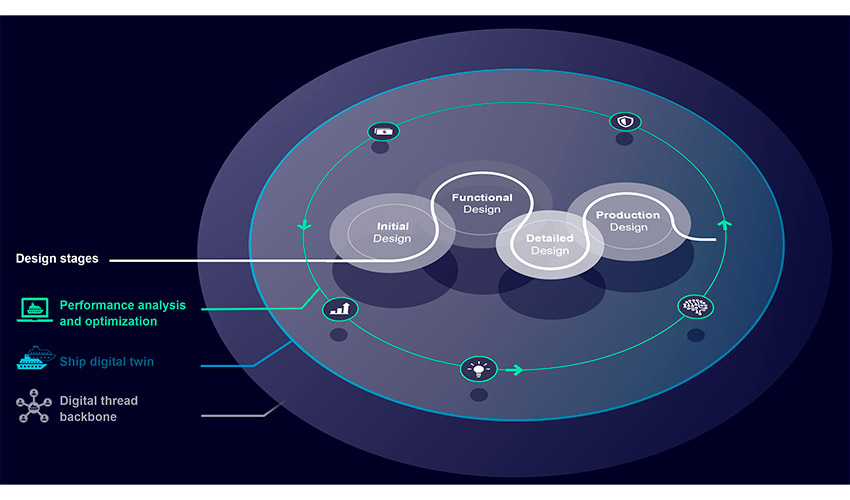

Para representar de una forma clara y estructurada el alcance de la propuesta de diseño digital integrado aplicada a la ingeniería naval, se incluye la figura 2, mostrando cómo la combinación de herramientas digitales avanzadas, modelos inteligentes y procesos colaborativos permite un enfoque completamente unificado que abarca desde la concepción inicial del buque hasta su validación y optimización final.

En esta figura, la línea blanca y los círculos en gris claro representan el flujo continuo y fluido de información entre las distintas etapas del diseño naval. Aunque cada fase se fundamenta en la anterior, todas permanecen interconectadas y se solapan en ciertos puntos, lo que refleja la naturaleza compleja y multidimensional del proceso de diseño. Los tamaños y longitudes mostrados son meramente ilustrativos. Por su parte, los íconos dentro de los círculos verdes destacan los principales beneficios de un hilo digital integrado: el gráfico de barras alude al incremento de la productividad, la bombilla simboliza una mayor capacidad para innovar con rapidez y precisión, el cerebro representa la inteligencia incorporada en el proceso, el escudo remite a la mejora de la calidad y la seguridad, y el icono del billete señala un retorno de inversión significativamente superior.

La base de este enfoque es la espina dorsal del hilo digital (digital thread backbone), que actúa como la única fuente fiable para todos los datos de diseño e ingeniería. Garantiza que los recursos o equipos globales trabajen de manera fluida, independientemente de ubicación y zona horaria, y simplifica el complejo proceso de diseño asegurando que cada miembro reciba la información precisa en el momento adecuado. El gemelo digital del buque es el elemento que consolida el trabajo de todas las disciplinas de diseño (mecánica, eléctrica, tuberías, etc.) en un solo lugar. Acelera el proceso de diseño al eliminar iteraciones y evitar conflictos. Hace obsoleto el tradicional diseño en espiral, ya que este no es lo suficientemente ágil para responder a cambios de forma eficiente. La capa final abarca el análisis y la optimización del rendimiento del diseño. Sirve como piedra angular, otorgando confianza a los constructores navales en la funcionalidad prevista de sus diseños. Esta metodología centrada en la simulación mitiga riesgos inherentes y permite adoptar innovaciones con mayor facilidad.

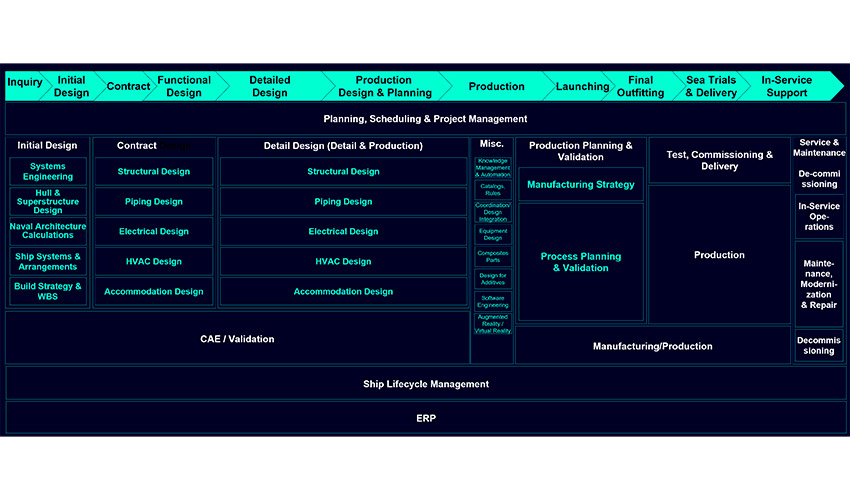

En el proceso integral de la construcción naval se abarca todo el ciclo de vida del buque, desde la fase conceptual hasta su operación y eventual retiro. Este recorrido incluye la conceptualización y el diseño inicial, la ingeniería de detalle y la integración de sistemas, la adquisición de materiales, la construcción y el ensamblado, así como las pruebas de mar que permiten validar su desempeño. Posteriormente, se lleva a cabo la entrega formal junto con la documentación correspondiente, para dar paso a la etapa de operación y mantenimiento. Finalmente, el ciclo se cierra con el fin de vida del buque, que puede implicar su desmantelamiento y posible reciclaje de algunos elementos. En cada una de estas fases, la digitalización desempeña un papel fundamental mediante el uso de herramientas como gemelos digitales, simulación avanzada y análisis de datos.

Por otro lado, los astilleros están integrando herramientas digitales a lo largo de todo el proceso. Se estima que la próxima evolución será el buque digital, es decir, un buque sin planos tradicionales, reemplazados por datos precisos, videos e imágenes digitales.

Por ejemplo, en la figura 3 se ilustra de manera detallada las distintas etapas del ciclo de vida de los buques, desde el diseño y la construcción hasta la operación y el mantenimiento, incorporando la información clave sobre las gestiones y procesos que deben realizarse en cada fase.

Los astilleros están trabajando en la implementación de los gemelos digitales, que permiten realizar el modelado virtual de los buques, así como monitoreo y análisis en tiempo real de sus sistemas y comportamientos. Los sensores IoT (Internet of Things), dispositivos que recopilan datos del entorno físico y los envían a través de Internet para su monitoreo, análisis o automatización en tiempo real, facilitan el seguimiento basado en la condición de los equipos y la implementación de estrategias de mantenimiento predictivo. La Realidad Aumentada contribuye a mejorar la visualización del diseño, la orientación en el ensamblaje y la capacitación del personal. La ya citada IA, además de optimizar los procesos de diseño y construcción, permite analizar grandes volúmenes de datos para predecir comportamientos del buque, identificar posibles fallos antes de que ocurran y reducir el desperdicio de materiales mediante decisiones más precisas y automatizadas. A pesar de estas ventajas, los astilleros enfrentan desafíos significativos, como la interoperabilidad tecnológica entre sistemas, la inversión inicial requerida, la ciberseguridad, la capacitación del personal y el cumplimiento de normativas. Existen diversos casos reales que resaltan particularmente la complejidad de gestionar de manera eficiente la interrelación entre el producto, los procesos de fabricación y los recursos disponibles en el astillero.

Entre las principales áreas de enfoque se incluyen la necesidad de cumplir con los objetivos de reducción de emisiones establecidos por la Organización Marítima Internacional (IMO) para 2030 y 2050, la transición del modelo de diseño en espiral hacia un enfoque más ágil basado en el modelo V, y la creación de buques inteligentes mediante gemelos digitales conectados a sensores a lo largo de todo su ciclo de vida. La IA desempeña un papel central en estos buques inteligentes, ya que permite optimizar el diseño de sistemas, mejorar la eficiencia energética, prever problemas operativos y ofrecer soporte en la toma de decisiones a lo largo de toda la vida útil del buque. Asimismo, la formación de una fuerza laboral digital mediante tecnologías de Realidad Virtual y Aumentada, y la implementación de flotas digitales capaces de realizar predicciones y análisis avanzados para mejorar la toma de decisiones operativas, son componentes clave de esta transformación.

Numerosos astilleros en Europa, Asia y América han demostrado la efectividad de estas estrategias mediante la implementación de gemelos digitales para reducir tiempos y costos de construcción, la aplicación de IA para optimizar diseños, minimizar el desperdicio de materiales, como los remanentes, y anticipar posibles problemas operativos, y el uso de herramientas de simulación para gestionar instalaciones y procesos de mantenimiento, incluso en instalaciones militares. También han integrado soluciones PLM (Product Lifecycle Management) para gestionar datos de manera centralizada y personalizar buques según las necesidades del cliente, digitalizado procesos de planificación y producción, y fortalecido la resiliencia frente a interrupciones en la cadena de suministro, como las que se presentaron durante la pandemia. En conjunto, estas iniciativas muestran cómo la digitalización y la IA están transformando la construcción naval, haciendo los procesos más eficientes, predictivos, flexibles y sostenibles.

En conclusión, el análisis realizado permite comprender que el diseño naval contemporáneo se encuentra en un punto de inflexión donde la ingeniería tradicional, la simulación avanzada y la IA convergen para crear embarcaciones más eficientes, seguras y sostenibles. La evolución del sector no solo depende de la optimización de estructuras y sistemas mecánicos, sino también de la capacidad de integrar tecnologías emergentes que permitan anticipar problemas, reducir costos operativos y aumentar el rendimiento global de cada buque. A medida que los requisitos medioambientales se vuelven más estrictos y los estándares de seguridad continúan elevándose, la innovación tecnológica se convierte en un pilar fundamental para mantener la competitividad y asegurar la viabilidad de los proyectos en el largo plazo.

La IA, en particular, abre una nueva dimensión en la ingeniería naval. Su capacidad para procesar enormes cantidades de datos operativos, hidrodinámicos y estructurales permite identificar patrones que serían imperceptibles mediante métodos convencionales. Gracias a ello, es posible optimizar formas de casco de manera iterativa, reduciendo la resistencia al avance, mejorando la eficiencia energética y disminuyendo el consumo de combustible. Del mismo modo, los sistemas de IA permiten realizar predicciones de comportamiento en condiciones extremas, proporcionando información valiosa para la toma de decisiones durante la fase de diseño y aumentando la seguridad operacional. La integración de modelos de aprendizaje automático en los procesos de simulación CFD (Computational Fluid Dynamics) permite acelerar significativamente los tiempos de cálculo, facilitando la exploración de un mayor número de alternativas de diseño sin incrementar los costos de ingeniería.

Asimismo, la IA puede mejorar la gestión de la construcción naval mediante sistemas capaces de optimizar la planificación, prever retrasos o detectar ineficiencias en la secuencia de fabricación. La incorporación de algoritmos de visión artificial en los astilleros contribuye a mejorar el control de calidad, detectar defectos antes de que se conviertan en fallos costosos y asegurar la correcta alineación y soldadura de componentes críticos. Incluso después de la botadura, los sistemas inteligentes pueden analizar datos de navegación y mantenimiento para ajustar parámetros operativos, prolongar la vida útil de los equipos y garantizar un desempeño óptimo durante toda la vida del buque.

En síntesis, la convergencia entre ingeniería naval e IA representa no solo una herramienta de apoyo, sino una transformación profunda en la forma de concebir, diseñar, construir y operar embarcaciones. El futuro del diseño naval dependerá en gran medida de la capacidad para aprovechar el potencial de la IA, integrando sus capacidades predictivas, analíticas y optimizadoras en cada etapa del ciclo de vida del buque. Gracias a ello, será posible desarrollar naves más eficientes, respetuosas con el medio ambiente y preparadas para enfrentar los desafíos tecnológicos y operativos del siglo XXI.