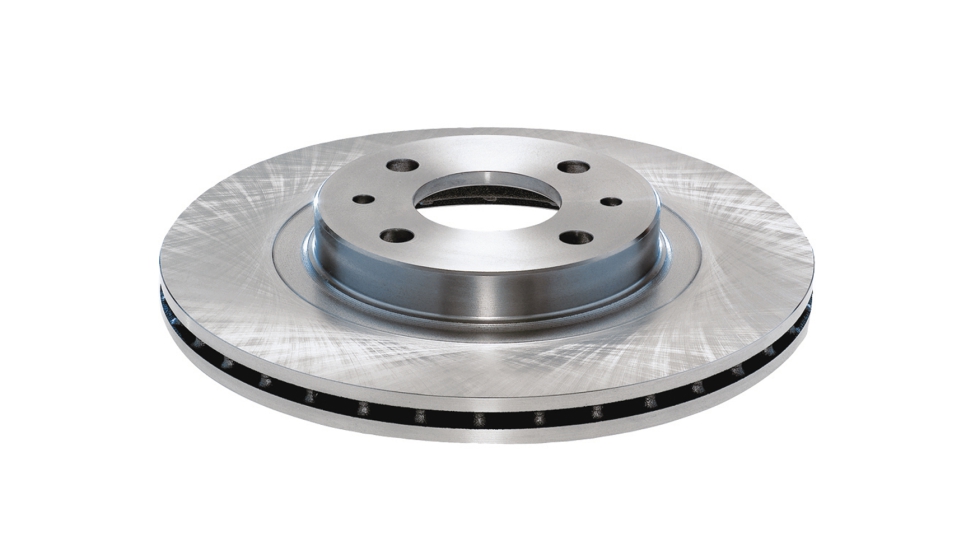

La digitalización ayudará en la producción de discos de freno de bajas emisiones

Actualmente se están instalando las primeras líneas de producción de los nuevos discos de freno en la industria automovilística. En el caso de los discos de freno con recubrimiento duro, esto significa que los discos de freno torneados se procesan mediante soldadura por deposición láser o pulverización fría dinámica con gas y posterior rectificado de doble cara. Mientras que la primera parte de la cadena de procesos puede seguir basándose en métodos probados, la soldadura por deposición láser con el posterior proceso de rectificado difiere significativamente de los métodos anteriores.

Casi tan duro como el diamante

Para ello son decisivos los modernos carburos incrustados en una matriz metálica, que casi alcanzan la dureza del diamante. El Instituto Fraunhofer de Tecnologías y Sistemas Cerámicos (IKTS) de Dresde explica cómo se procesan. Según este, el polvo metálico de carburo se mezcla mediante un sistema de boquillas de polvo personalizado y se aplica al disco de freno giratorio mediante un láser. Las ventajas decisivas en términos de costes se derivan del proceso, de los materiales en polvo utilizados y del reducido espesor de las capas que se pueden conseguir, explica René Bischoff, director de desarrollo de C4 Laser Technology, socio tecnológico de IKTS, también con sede en Dresde. En otras palabras, el láser permite aplicar una capa muy fina que es extremadamente dura. Esto ahorra material y se considera extremadamente eficiente en términos de recursos. Sin embargo, el proceso de rectificado final supone un gran reto.

Altas exigencias para las herramientas y las máquinas

El reto quedó claro a más tardar cuando los fabricantes de máquinas rectificadoras recibieron los primeros discos de freno recién recubiertos para realizar pruebas: durante las primeras pruebas, los discos de rectificado literalmente ‘se rompieron’ en la máquina, según se afirma.

Esto se debió a que la mezcla de materiales de la capa superior, hasta entonces completamente desconocida, resultó ser bastante insensible al contacto con el abrasivo. La buena noticia: el disco de freno hizo lo que debía hacer. Desarrolló un alto efecto de frenado sin emitir partículas de polvo fino. “No hay nada peor que no saber exactamente qué hay que rectificar”, subraya Mario Preis, director de Tecnología y Desarrollo Corporativo de DVS Technology Group, Dietzenbach (Hesse).

Dado que las distintas filiales del Grupo DVS, especializado en el tratamiento de superficies, cuentan con especialistas y máquinas-herramienta adecuadas para cada paso del proceso, se llevó a cabo un intenso intercambio entre diferentes tecnologías. El objetivo era desarrollar una comprensión común del proceso y averiguar qué combinación de recubrimiento, muela abrasiva y potencia del husillo del motor funcionaría mejor para conseguir la geometría y las propiedades superficiales deseadas de los discos de freno.

Documentación para un componente crítico para la seguridad

El desarrollo y la cuidadosa coordinación a lo largo de la cadena de procesos no se vieron facilitados por el hecho de que también existen diferentes variantes y fabricantes del nuevo recubrimiento. Además: “Incluso en las primeras fases de desarrollo, nuestros clientes querían que todo estuviera documentado”, informa Mario Preis. Al fin y al cabo, el disco de freno es un componente crítico para la seguridad de los ocupantes y la protección personal, que está sujeto a altos estándares de calidad. Además, cada fabricante de vehículos sigue su propia filosofía y tiene ideas claras sobre cómo debe ser el disco de freno y cómo debe sentirse el vehículo al frenar. Preis está convencido de que, sin cadenas de procesos digitalizadas, será casi imposible implementar de forma económica las especificaciones y los cambios individuales de los productos, así como los requisitos de documentación cada vez más exigentes. Esto es especialmente cierto en lo que respecta a la Directiva de la UE sobre información corporativa en materia de sostenibilidad (CSRD, por sus siglas en inglés), que exige una información exhaustiva sobre la sostenibilidad.

Más flexibilidad gracias a la conexión digital

“Los fabricantes de máquinas están a la vanguardia de la digitalización”, afirma Irina Eisele, directora de desarrollo de productos IoT del Grupo Emag, un fabricante de máquinas-herramienta con sede en Salach (Baden-Württemberg). Muchas máquinas-herramienta ya vienen equipadas de fábrica con amplios sistemas de sensores y monitorización. En la última conferencia sobre rectificado celebrada en Stuttgart-Fellbach, Eisele habló sobre la conexión en red digital a lo largo de la cadena de procesos utilizando el ejemplo de los discos de freno con recubrimiento duro. La especialista en IoT (Internet de las cosas) presentó un enfoque holístico para el registro y el archivo de datos de proceso relacionados con las piezas de trabajo a partir de diversas etapas de producción y tecnologías. Ya se trate de parámetros de producción como la potencia del láser y la velocidad de alimentación del polvo, datos de sensores como el espesor de las capas y la geometría de los componentes o datos de proceso como el desgaste de la rectificadora por pieza, “los datos son la base para poder optimizar de forma específica las herramientas y los parámetros de proceso”, afirma Eisele.

Los fabricantes de máquinas apoyan a los clientes con hardware y software para la transferencia de datos y la documentación. Con la ayuda de un PC industrial, los controles de las máquinas y los sensores se conectan a la red de la empresa a través de interfaces adecuadas. El software recopila los datos, los asigna y los analiza. Los datos específicos de las piezas de trabajo pueden registrarse o visualizarse con fines de documentación, por ejemplo, para comparar piezas buenas y defectuosas. “El claro valor añadido para el usuario es la transparencia”, subraya Irina Eisele. La visión del sistema facilita el control de calidad y la trazabilidad. Esto supone una ventaja inestimable, especialmente en componentes críticos para la seguridad, como los discos de freno, cuyo historial de procesamiento debe documentarse meticulosamente.

Los dos husillos de rectificado en la VLC 450 DG están dispuestos en paralelo y el disco de freno está rectificado en cruz. Foto: Emag.

Área de IA y digitalización en la EMO Hannover

Las inmensas ventajas de las cadenas de procesos digitales inspiran tanto a los fabricantes de máquinas como a los institutos científicos. Esto también se reflejará en la EMO Hannover, la feria internacional dedicada a la tecnología de producción, que la VDW (Asociación Alemana de Fabricantes de Máquinas-Herramienta) organiza en la capital de Baja Sajonia del 22 al 26 de septiembre. Las empresas presentarán ejemplos de buenas prácticas en un área separada dedicada a la IA y la digitalización. El espectro abarca desde la producción inteligente, la Industria 4.0 y el aprendizaje automático hasta el Internet de las cosas (IoT) y las aplicaciones de IA.

“Debemos confiar más en los datos”, exige Irina Eisele. La digitalización simplemente facilita la comprensión de qué tornillos de ajuste funcionan y cómo. Los usuarios podrían reaccionar más rápidamente a los cambios en los productos y a las nuevas exigencias del mercado. En el caso del disco de freno con recubrimiento duro, esto también debería resultar especialmente útil en el futuro. No solo en Emag los discos de freno para camiones y vehículos ferroviarios son la próxima prioridad. Al fin y al cabo, nadie quiere quedarse parado en una estación de tren envuelto en una nube de partículas de freno.