Autoform participa de la historia de éxito de Epalfer

En poco más de 20 años, Epalfer se ha convertido en uno de los principales fabricantes de herramientas europeos independientes para la industria del automóvil. Situada en Segadães (Portugal), Epalfer cuenta con casi 100 empleados y se dedica al diseño, producción y puesta a punto de prototipos y pequeñas series, herramientas progresivas y transfer, apoyados en el software de simulación AutoForm que les permitió entrar con confianza en un mercado altamente competitivo.

Para su fundador y director general, Eduardo Oliveira, y su socio Paulo, el camino recorrido ha consistido en asumir riesgos y adoptar enfoques innovadores que, al final, han dado sus frutos. En este artículo, Oliveira comparte su historia de perseverancia, visión y búsqueda incesante de la excelencia que transformó a Epalfer de una pequeña empresa local en un actor clave en el sector mundial del utillaje de automoción.

Pequeños comienzos, grandes ambiciones

Cuando Paulo y Eduardo fundaron Epalfer en 2002, su visión era sencilla: crear una empresa de estampación capaz de procesar las piezas de chapa más complejas con precisión y eficacia. Pero con el paso de los años, se han convertido en algo mucho mayor: una empresa basada en la innovación, la tecnología avanzada y las sólidas relaciones con los clientes.

Ambos llevaban tiempo trabajando en el sector de la fabricación de herramientas, lo conocían a la perfección y vieron la oportunidad de crear algo propio. “Pero no nos engañemos, era una aventura arriesgada. Empezamos con sólo dos empleados, yo me encargaba del diseño y Paulo de la producción”, explica Eduardo, recordando sus inicios.

Y continúa: “Empezamos modestamente, fabricando herramientas para la industria de la cerrajería. Era nuestro pan de cada día en los primeros tiempos, y nos dio una base sólida en la fabricación de herramientas. Sin embargo, no tardamos en darnos cuenta de que, si queríamos crecer, teníamos que dar un giro. El sector de la automoción era un mercado mucho mayor y sus exigencias eran más complejas y exigentes. Tuvimos que preguntarnos si estábamos preparados para dar el salto, porque entrar en el sector de la automoción exigiría importantes inversiones en tecnología y conocimientos. Y dimos el salto”. Un salto en el que intervino AutoForm con su software de simulación

Vencer a los grandes rompiendo moldes

Cuando entraron en el mercado, se dieron cuenta de que se enfrentaban a una competencia “formidable”. El sector europeo de la fabricación de herramientas está lleno de empresas consolidadas, muchas de las cuales llevan décadas en el mercado. Eran empresas con una sólida reputación y relaciones duraderas con clientes importantes y estaba claro que entrar en ese mercado no era tarea fácil.

Sin embargo, muchas de esas empresas seguían utilizando tecnologías antiguas y obsoletas. Eran eficientes en la producción de piezas estándar, pero cuando se trataba de componentes complejos y de alta precisión, tenían dificultades.

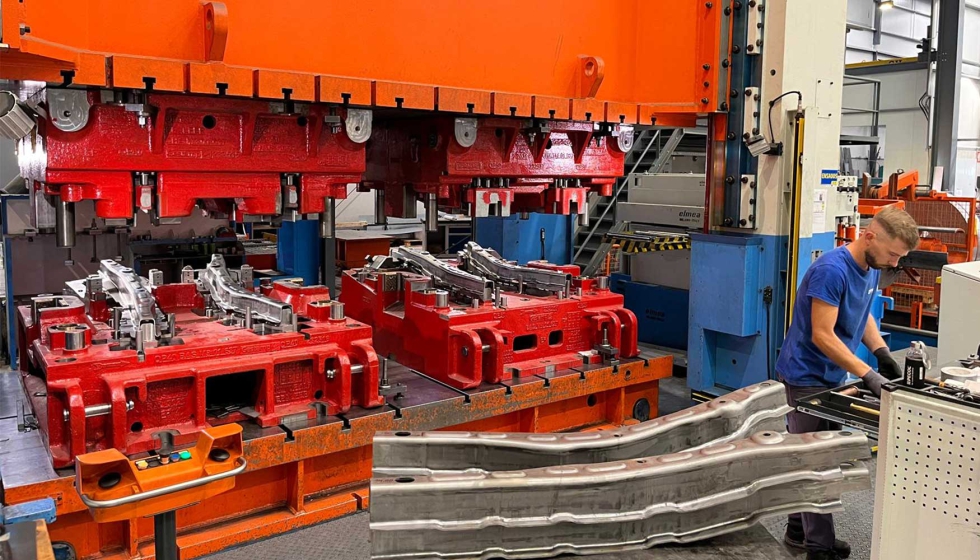

Y vieron en ello su oportunidad: “Desde el principio nos dimos cuenta de que la industria del automóvil estaba evolucionando, con una demanda creciente de piezas más complejas y ligeras. No eran el tipo de componentes que se podían fabricar con métodos tradicionales. Nos propusimos centrarnos en proyectos complejos que otros no podían o no querían asumir. Invertimos en la tecnología más avanzada, perfeccionamos nuestros conocimientos y nos posicionamos como la empresa a la que acudir para proyectos difíciles. Y funcionó”, explica Eduardo.

Avances y campos de batalla

Uno de los momentos cruciales para Epalfer llegó en 2005, cuando produjeron su primera herramienta progresiva para un proveedor de automoción de nivel Tier1. Fue su gran oportunidad: “Construir esa primera herramienta progresiva no era sólo demostrar nuestras capacidades técnicas; supuso generar confianza”, recuerda Eduardo. “El sector de la automoción es exigente y hay mucho en juego. Cuando se trabaja con proveedores Tier1, no hay margen para el error. Entregar esa herramienta a tiempo, con el nivel de precisión requerido, nos abrió las puertas. Nos situó en el mapa”, continúa.

Pero ahí no acabó el tema, sino que tuvieron que enfrentarse a nuevos retos, algunos de los cuales nunca los habrían imaginado. Uno de los mayores fue la recesión económica que afectó duramente a la industria del automóvil, como explica Eduardo: “Recuerdo estar sentado en nuestra oficina con Paulo, intentando averiguar cómo íbamos a mantener el negocio a flote. Pasamos noches en vela y tomamos decisiones difíciles. Tuvimos que racionalizar nuestras operaciones y averiguar cómo hacer más con menos. Fue una dura lección de flexibilidad, pero a la larga nos hizo más fuertes. Aquellos tiempos nos enseñaron la importancia de ser ágiles, innovar constantemente y no dar nunca el éxito por sentado”.

Software de simulación como motor del éxito

Sus primeras inversiones en tecnología fueron sin duda un catalizador del crecimiento. Como cuando decidieron invertir en el software AutoForm, una herramienta de simulación de última generación que les dio una gran ventaja sobre sus competidores: “En aquel momento, era una decisión arriesgada para una empresa pequeña como la nuestra. La inversión fue importante, pero nos permitió optimizar el diseño de las herramientas y racionalizar nuestros procesos de producción de una forma que antes era imposible. De repente, pudimos mejorar la calidad de los productos, acortar los ciclos de desarrollo y reducir los costes, lo que nos permitió ofrecer precios más competitivos”. Una de las principales ventajas de la simulación es que les permitió tener conversaciones más relevantes con sus clientes. Ante preguntas técnicas concretas, como “¿Cómo se comportará el material en estas condiciones de tensión?” o “¿Podemos optimizar la fuerza de pisado de la chapa?”, en Epalfer son capaces de dar respuestas concretas respaldadas por los datos de las simulaciones. “Este nivel de detalle mejora el proceso de compra y refuerza nuestras relaciones con los clientes”, asegura Eduardo.

Todo es cuestión de trabajo en equipo

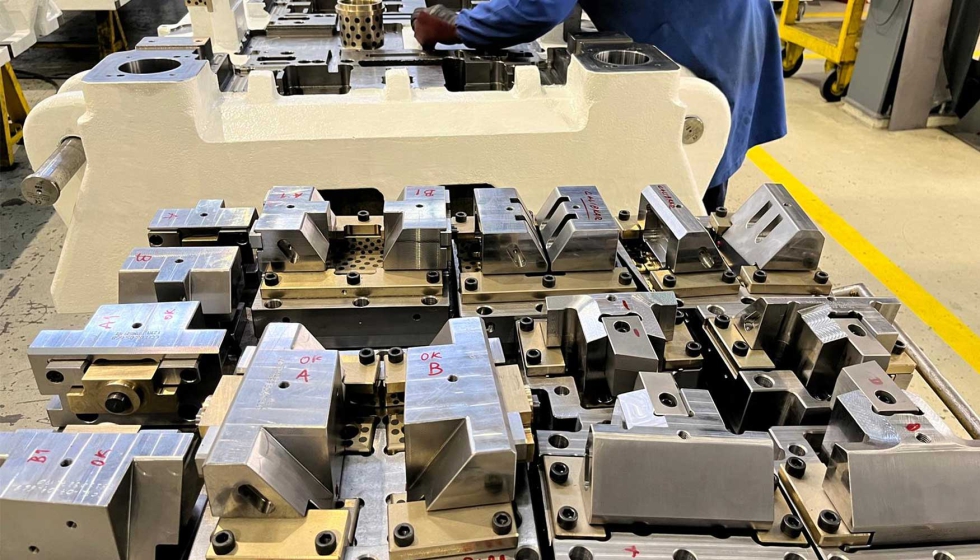

Pero la simulación es sólo una parte de la historia. En el corazón del éxito de Epalfer está la experiencia de sus equipos de ingeniería y pruebas. Hoy dan empleo a 95 personas “y cada una de ellas contribuye a que esta empresa funcione”, aseguran. “Cuando pasamos de las simulaciones digitales a las pruebas físicas, se aseguran de que el proceso sea lo más fluido posible”. Así, cada herramienta se prueba, ajusta y pone a punto con meticulosa atención al detalle, garantizando que el producto final cumpla o supere las expectativas del cliente.

“Desde el primer día, nos hemos centrado en ofrecer oportunidades de aprendizaje y crecimiento continuos. Me enorgullece decir que hemos creado un entorno de trabajo positivo en el que se anima a la gente a innovar y superar los límites. Hemos tenido que hacerlo, porque atraer y retener talento en este sector no es fácil, sobre todo cuando compites con empresas más grandes y consolidadas. Pero invirtiendo en nuestros empleados, hemos conseguido crear un equipo fuerte que impulsa nuestro éxito”.

Conectar con las necesidades de los clientes

Lo que realmente diferencia a Epalfer es su compromiso por comprender las necesidades de los clientes. Cuando se trabaja en el sector de la automoción, especialmente en Body in White, asientos, baterías y sistemas de suspensión, los requisitos son increíblemente específicos y exigentes. “No nos limitamos a fabricar herramientas; producimos soluciones integrales para el ciclo de vida de la producción que se adaptan a las necesidades precisas de nuestros clientes”. Desde la simulación y el corte por láser 2D/3D hasta el desarrollo y la producción.

Por ello, Eduardo afirma convencido que “centrarnos en el cliente ha sido vital para nuestro enfoque. Cuando los clientes saben que colaboras con ellos para invertir en su éxito y que les proporcionas herramientas de alta calidad que superan sus expectativas, vuelven una y otra vez. Valoramos ser un socio de confianza, no sólo un proveedor, y buscamos establecer relaciones de colaboración a largo plazo”.

Arriesgar para ganar

Por encima de todo, en Epalfer aseguran no haber tenido “nunca miedo de asumir riesgos. Nos arriesgamos al pasar de la industria de la cerrajería al sector de la automoción. Nos arriesgamos invirtiendo en tecnología punta cuando aún éramos una empresa pequeña. Y nos arriesgamos cada vez que presentamos una oferta para un proyecto que superaba los límites de lo que creíamos que podíamos hacer. Pero esos riesgos han merecido la pena y hoy somos más fuertes por ello”.

Hoy, si miran atrás, tienen claro que su capacidad para innovar y adelantarse a los acontecimientos ha sido crucial, conscientes de que, en este sector, uno no puede permitirse la autocomplacencia: el mundo del automóvil cambia constantemente: nuevos materiales, nuevas tecnologías y nuevas exigencias. Por ello siguen de cerca el cambio hacia los vehículos eléctricos, que presenta muchas oportunidades nuevas para ellos, sobre todo en los ámbitos de las baterías y los componentes estructurales. “Estamos preparados para ese reto, como lo hemos estado para todos los que se nos han presentado”, asegura Eduardo. Y continúa: “Soy optimista de cara al futuro. Nuestro objetivo es seguir invirtiendo en tecnología punta, implantar prácticas sostenibles y adoptar la IA y el aprendizaje automático, al tiempo que ofrecemos las mejores soluciones posibles a nuestros clientes. Seguiremos invirtiendo en nuestra gente, en nuevas tecnologías y en las cosas que más nos importan: calidad, fiabilidad y satisfacción del cliente.