Maquinser exhibirá en BIEMH 2026 soluciones para la industria del mañana

En Maquinser, la evolución de la máquina-herramienta se materializa en soluciones capaces de integrar automatización, precisión extrema y nuevos paradigmas productivos.

Las tecnologías en mecanizado que se presentan en BIEMH reflejan una visión clara del futuro de la fabricación industrial: sistemas más autónomos, flexibles y orientados al valor añadido.

Nuevo Matsuura MX-520T PC7. Centro de mecanizado de 5 Multitarea + Multipallet. La Matsuura MX-520T PC7 representa un concepto avanzado de producción autónoma aplicada a piezas complejas y de alto valor añadido. Combina mecanizado simultáneo de 5 ejes con capacidades de torneado en un único equipo, integrando un sistema de automatización PC7 de siete palés que permite gestionar series cortas y alta variabilidad de referencias sin pérdida de eficiencia. Su torre de palés de doble nivel, con una huella compacta, está diseñada para producción lights-out y turnos no atendidos.

La gestión integrada de viruta y refrigerante dentro del propio sistema de palés simplifica el mantenimiento y aumenta la fiabilidad operativa, convirtiéndola en una solución idónea para entornos productivos altamente automatizados.

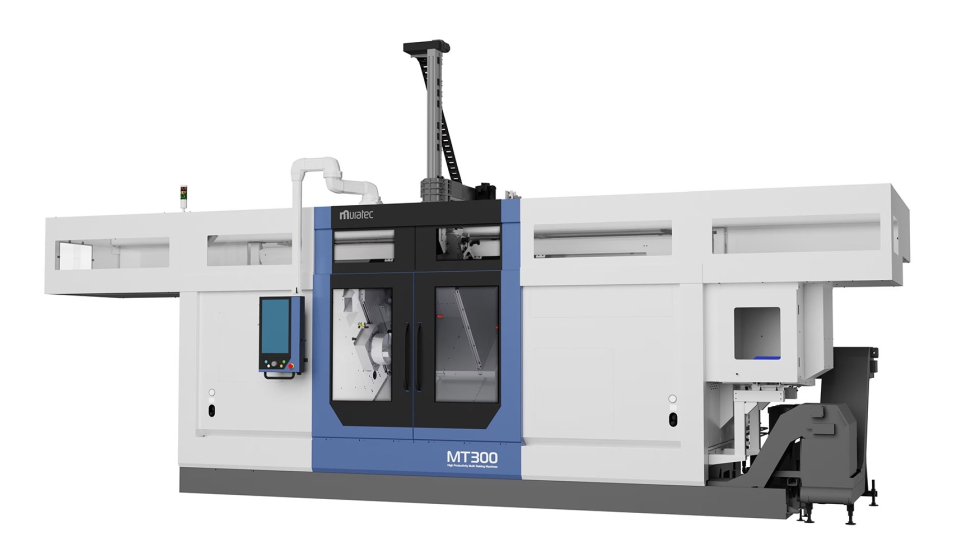

Nuevo Muratec MT300GT2. Torno multitarea con gantry integrado con mayor capacidad del mercado. El Muratec MT300GT2 es una plataforma multitarea concebida para maximizar la productividad mediante el mecanizado de piezas complejas en una sola atada. Su diseño responde a las exigencias de la producción en serie de piezas de gran peso, donde la repetibilidad, la estabilidad y la reducción de tiempos improductivos son factores críticos. Está especialmente preparado de fábrica con automatización de forma estándar, minimizando la dependencia de mano de obra directa. Todo ello se concentra en un footprint compacto, facilitando su implantación en líneas de fabricación flexible y entornos de Industria 4.0.

Tsugami M10DE. Torno de alta precisión y mayor capacidad de la gama. El Tsugami M10DE encarna la filosofía de alta precisión aplicada a la producción automática. Este torno multieje con herramientas motorizadas permite completar la pieza en una sola preparación, reduciendo tiempos de ciclo y errores derivados de múltiples amarrados. Su motor de cabezal ‘built-in’ garantiza una excelente estabilidad térmica y un acabado superficial sobresaliente, incluso en producciones exigentes. La mayor capacidad de trabajo amplía el rango de aplicaciones sin renunciar a la fiabilidad y consistencia características de Tsugami.

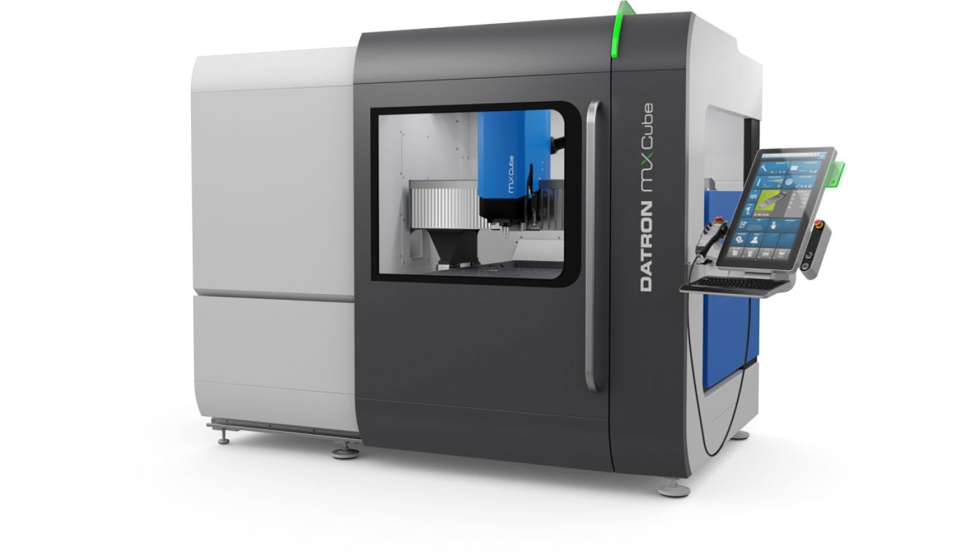

Datron MXCube. Fresado HSC para aluminio y composites. La Datron MXCube está diseñada para responder a los desafíos del fresado de alta velocidad en aluminio, composites y materiales ligeros. Combina una elevada dinámica con una gran capacidad de arranque, manteniendo la precisión incluso a altas revoluciones. Es especialmente adecuada para moldes de aluminio, aeronáutica, composites y plásticos técnicos, donde la velocidad de proceso y la calidad superficial son determinantes. Su arquitectura equilibra rigidez y dinamismo, facilitando su integración en entornos de fabricación avanzada.

Datron neo+ FH. Mecanizado de alto valor como complemento a la fabricación aditiva. La Datron neo+ se posiciona como un elemento clave dentro de las estrategias de fabricación híbrida. Este centro compacto de 3 ejes está específicamente orientado al acabado de piezas procedentes de impresión 3D, tanto en metal como en polímeros. Permite realizar planeados, taladrados de precisión, roscados y superficies funcionales críticas, aportando el valor añadido necesario para convertir una pieza impresa en un componente industrial plenamente funcional. Su interfaz intuitiva y reducido footprint facilitan su implantación junto a células de fabricación aditiva.

Tsugami BW389ZE, máxima productividad en piezas diámetro 38 mm. Tsugami BW389ZE revoluciona el mercado del torneado a partir de barra gracias a su propuesta que combina la bancada más rígida del mercado (5.600 kg) y los cabezales más potentes (11 kW en cabezal principal) con una cinemática de dos peines independientes y tres herramientas trabajando simultáneamente en una máquina capaz de trabajar barras de diámetro 38 mm en cualquier material.

Su cinemática de dos peines independientes, uno de ellos con eje Z, además de un sistema de contraoperación con tres ejes independientes, le permite alcanzar una máxima productividad en todo tipo de piezas: ya sea simultaneando operaciones de taladrado/fresado, realizando torneados de desbaste y acabado en una sola pasada, torneando y taladrando en simultáneo o, simplemente, posicionando herramientas mientras se mecaniza y eliminando tiempos improductivos.

La capacidad de tornear desbaste y acabado en simultáneo es especialmente útil en diámetros grandes en los que a menudo se requieren grandes bajadas de diámetro que son inalcanzables para una sola herramienta.

El software de programación Abile, incluido en el paquete base de la máquina, permite una programación automatizada de la máquina y la gestión sencilla de sincronismos entre los tres canales. Aun así, la máquina puede programarse sin utilizar Abile, gracias a su CNC Fanuc completamente estándar.

BW389ZE es la elección natural para empresas que buscan dar un salto de productividad en piezas que hasta ahora debían producirse en tornos de cabezal fijo, abordar piezas complejas en un solo proceso y producir con la seguridad que ofrece la ingeniería japonesa de Tsugami y el servicio técnico y de aplicaciones de Maquinser.

Tsugami HS327-III-5AX, potencia y rigidez en el eje B. En un entorno en que cada vez son más frecuentes las operaciones inclinadas e incluso los fresados en 5 ejes simultáneos, Tsugami HS327-III-5AX es la respuesta perfecta a los nuevos retos del mercado. Mantiene la rigidez de la bancada de sus hermanas de gama de 6 ejes lineales (B0326E-III), con 4.000 kg, la potencia de sus cabezales y herramientas motorizadas, una capacidad herramental más que notable y añade, además, un eje B de doble apoyo superior e inferior con capacidad para un máximo de 16 herramientas y trabajo en 5 ejes simultáneos. Todo ello la convierte en la máquina con el eje B más capaz del mercado, evitando flexiones y vibraciones aun en mecanizados exigentes y garantizando una mayor durabilidad de las herramientas.

Además, su eje B permite el montaje de accesorios como puedan ser multiplicadores de velocidad, torbellinadores de exteriores (thread whirling head) o husillos de alta frecuencia. Gracias a esta característica se reduce el tiempo de preparación de pieza y se elimina la necesidad de fabricar accesorios especiales: por ejemplo, la inclinación del torbellinador se posiciona numéricamente con una orden CNC y lo mismo ocurre para las operaciones inclinadas con husillos de alta frecuencia, que no requieren utillajes especiales para su amarre.

Tsugami HS26MH-II-5AX, el multitarea de cabezal móvil. Tsugami HS26MH-II-5AX es la combinación de un torno de cabezal móvil y un centro de mecanizado en una sola máquina. Su diseño se basa en una bancada y una columna extremadamente rígidas, con una masa total de 7.000 kg y un cabezal de fresado interpolable en 5 ejes simultáneos con una velocidad máxima de 20.000 rpm y una potencia máxima de 11 kW. Con almacén de herramientas para 40 portaherramientas tipo CAPTO C4 y un sistema de contraoperación en 3 ejes (X, Y, Z) con capacidad para 10 herramientas adicionales, de las cuales 5 motorizadas.

Las reglas ópticas en los ejes principales garantizan la máxima precisión y el cambiador de herramientas (ATC) de alta velocidad (0,8 segundos de herramienta a herramienta) asegura una alta productividad aun en las piezas más complejas.

Como ocurre en el resto de modelos de Tsugami, HS26MH-II-5AX tiene postprocesadores desarrollados para los principales softwares de CAM, algo que, si cabe, es aun más importante en este tipo de máquinas orientadas al fresado complejo.

HS26MH-II-5AX garantiza, además, las preparaciones de pieza más rápidas del mercado gracias a las posibilidades que le confiere su almacén de 40 herramientas y a la posibilidad de mantener herramientas prerregladas fuera de máquina ya montadas en portaherramientas CAPTO C4 adicionales. Esta característica le confiere, en definitiva, otra aplicación muy interesante más allá de la fabricación de piezas complejas combinando torneado-fresado: el trabajo en pequeñas series o prototipaje combinando la programación con software CAM y el prerreglaje de herramientas CAPTO.

Se trata, en consecuencia, de una máquina concebida para integrar en una sola operación el torneado de cabezal móvil (con y sin cañón) y el fresado avanzado, eliminando totalmente segundas operaciones.

La fabricación aditiva también tiene su lugar en Maquinser

HP 3D Printing – Producción industrial con HP Jet Fusion. En BIEMH 2026, HP mostrará en el stand de Maquinser su propuesta más avanzada para fabricación aditiva industrial en serie, basada en la tecnología Multi Jet Fusion, concretamente la HP Jet Fusion 5600 Series, la última evolución de la plataforma MJF, diseñada para maximizar la repetibilidad, el control del proceso y la eficiencia operativa en aplicaciones industriales exigentes. Esta nueva generación incorpora mejoras clave en calibración, hardware y modos de impresión, permitiendo mejor calidad dimensional, mayor estabilidad en producción y reducción de costes por pieza.

Junto a la HP Jet Fusion 5600 Series se presentará un muestrario de aplicaciones reales, con piezas orientadas a distintos sectores industriales.

La propuesta de HP va más allá de la impresora: se apoya en un ecosistema completo de software, materiales y desarrollo de proceso, que permite pasar del prototipo a la serie con garantías. Una solución pensada para quienes buscan industrializar la impresión 3D, no solo imprimir piezas.

DyeMansion – Postprocesado automático para producción real. La fabricación aditiva industrial no termina en la impresora. Por ello, los visitantes podrán descubrir las soluciones de posprocesado automático de DyeMansion, estándar de facto en líneas de producción con tecnologías de polvo. Se presentan las soluciones PowerShot (PSC-PSX), dos sistemas clave dentro del flujo Print-to-Product de DyeMansion. La PSC permite una limpieza rápida, reproducible y no abrasiva, reduciendo drásticamente tiempos y dependencia de procesos manuales, incluso en materiales complejos como TPU mientras que la PowerShot X amplía las capacidades hacia acabados superficiales premium, combinando limpieza y surfacing en un único sistema flexible, capaz de adaptarse a distintos volúmenes y requisitos de calidad.

Ambas soluciones están diseñadas para entornos industriales, con control de proceso, repetibilidad y ergonomía para el operario. El resultado: piezas listas para uso final, con calidad constante y costes controlados, algo imprescindible cuando la impresión 3D se integra en producción.

Además de las soluciones expuestas, los visitantes podrán ver ejemplos reales del resto del ecosistema de postprocesado de DyeMansion, con piezas acabadas mediante tintado industrial con DM60, que garantiza coloración homogénea y reproducible, y vaporizado químico con los sistemas VaporFuse de PowerFuse, orientados a mejorar el acabado superficial, la estanqueidad y el comportamiento mecánico de las piezas.

Una visión completa del postprocesado como parte crítica de la producción, que permite obtener piezas listas para uso final, con calidad constante, estética profesional y costes controlados.

Axtra3D – Velocidad y precisión sin compromisos con Lumia X1. Axtra3D llega a BIEMH con una propuesta disruptiva en el mundo de la fotopolimerización industrial: la Lumia X1, basada en su tecnología exclusiva Hybrid PhotoSynthesis (HPS) y el sistema de separación TruLayer. Combina láser (SLA-estereolitografía) y DLP de forma simultánea, eliminando el compromiso tradicional entre velocidad, resolución y acabado superficial.

El resultado es una impresora capaz de ofrecer incrementos de productividad de hasta 20 veces frente a SLA o DLP convencionales, manteniendo una precisión extrema y superficies de calidad óptica.

Diseñada como un sistema industrial y productivo, la Lumia X1 está orientada a aplicaciones exigentes como moldes, series cortas, componentes técnicos o joyería, con un ecosistema abierto de materiales y perfiles optimizados para producción. Una solución pensada para empresas que necesitan velocidad real, fiabilidad y calidad final, sin concesiones.