Hexagon ayuda a los proveedores de automoción a avanzar hacia la fabricación inteligente

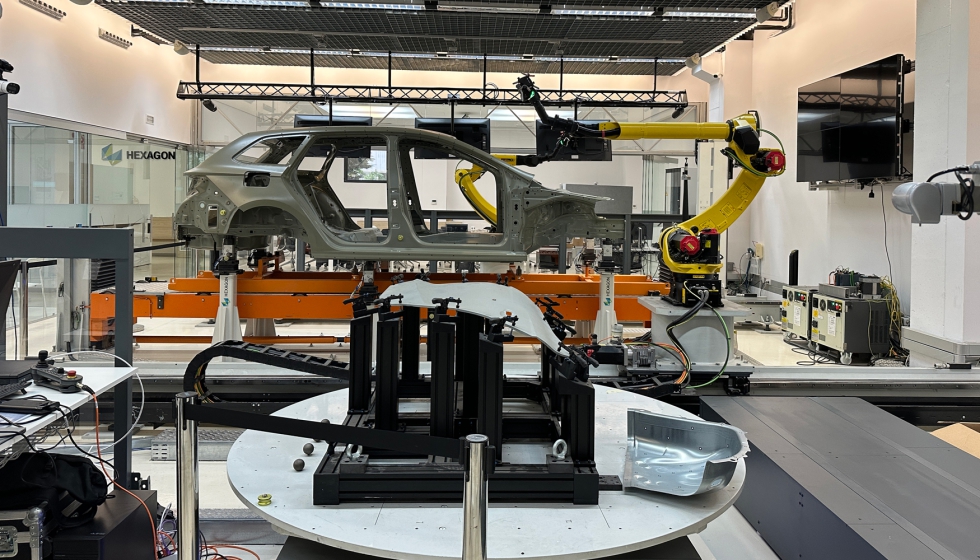

A primeros de noviembre Hexagon organizó un nuevo evento HxGN LIVE en su Hexagon Automation Centre Barcelona, situado en el Parque Tecnológico del Vallès (Cerdanyola del Vallès), para presentar sus soluciones de fabricación inteligente que pueden ayudar a mejorar los procesos de fabricación e inspección en el sector del automóvil.

En una jornada dirigida a responsables de ingeniería, calidad y producción, Hexagon expuso cómo transformar los procesos productivos mediante la digitalización de la producción y de la pieza en base al gemelo digital, la automatización del digitalizado y su integración en la fase de producción, la gestión de la información como parte fundamental, el aporte que supone la inspección mediante utillaje virtual y el uso de los sistemas de predicción en los procesos de fabricación y soldadura.

Así, a lo largo de una mañana, los participantes que se acercaron a las instalaciones —superando el temporal de ese día 6 de noviembre que causó ciertos estragos— pudieron conocer de primera mano y con demostraciones prácticas las ‘Soluciones de digitalización y automatización para la fabricación avanzada en Automoción y sectores afines’ en primer lugar, de la mano de Jordi Planell, director de Hexagon Manufacturing Intelligence Iberia.

Planell puso especial énfasis en hasta qué punto la automatización juega un papel crucial para avanzar hacia la Smart Factory. El punto de vista de Hexagon es que esta evolución pasa por hacer que la producción deje de considerarse un proceso de fases aisladas, pero, para ello, “es crítico gestionar la información, porque hoy hay muchos datos no aprovechados porque no se gestionan adecuadamente”.

Por ello expuso la necesidad de preparar muy acuradamente el programa antes de cualquier operación a fin de acelerar el proceso posterior y repasó los diferentes programas que Hexagon pone a disposición según el sector y los trabajos a desarrollar. Desde soluciones de producción y diseño CAD, hasta simulaciones CNC completas con NCSIMUL que gestiona el proceso de mecanizado completo desde el programa NC hasta la pieza mecanizada, o para proyectos ERP como WORKPLAN, el software de gestión de proyectos de fabricación diseñado específicamente para la industria manufacturera para controlar procesos, aumentar la rentabilidad y analizar la rentabilidad.

La siguiente fase pasa por la metrología y la inspección, para lo cual Hexagon propone soluciones como las MMC de alta precisión, los sistemas ópticos multi-sensor MMC OPTIV que proporcionan una solución todo en uno para capturar la geometría completa de la pieza en un solo programa o las MMC de pórtico y de brazo horizontal más grandes. Otros sistemas de medición serían los conocidos Laser Tracker, que lideran el campo en términos de precisión, fiabilidad y durabilidad de las máquinas de medición de coordenadas portátiles, los brazos de medición portátiles que permiten mediciones rápidas y sencillas directamente en el entorno de fabricación y los escáneres de luz estructurada, soluciones completas de medición óptica 3D que ofrecen captura de datos de alta precisión a alta velocidad para piezas de tamaño pequeño a mediano y con el que posteriormente se realizaron unas demostraciones.

Durante la jornada quedó patente que obtener los máximos datos posibles permite simular los procesos a priori y anticiparse a la producción. Sin embargo, en Hexagon son consciente de que digitalizar piezas supone un importante reto de espacio de memoria. Ello les ha llevado a desarrollar un archivo.stl que ocupa un 10% de la capacidad real, lo que permite obtener muchas más nubes de puntos y la información más detallada. Jordi Planell recordó a los presentes también es posible “digitalizar las piezas y los procesos para visualizar la medición de la calidad antes de realizar la pieza física real”. Con la solución Virtual Assembly es posible simular la medición de utillaje para, por ejemplo, reproducir un proceso de soldadura.

Hexagon incorpora su propia IA en su solución CAM para el mecanizado

Xavier Mira, Country Manager Production Software en Hexagon Manufacturing Intelligence Iberia, fue el encargo de presentar la solución CAM para aplicaciones de mecanizado de producción integrada con tecnología IA y digital twins. El software ESPRIT EDGE es apto “para todas las tecnologías de mecanizado e incluye, no solo simulación en el proceso en sí sino también en todo el entorno de la máquina, también con funciones de aditiva para las máquinas combinadas”, expuso Mira, gracias a su Digital Twin integrado. La novedad sin embargo es la IA integrada, mediante dos opciones: Copilot y ProPlanAI. En el primer caso se trata de un asistente de programación a nivel de usuario en el entorno Microsoft, con todas las garantías de seguridad.

ProPlanAI sin embargo va más allá y permite ‘entrenar’ a la IA en base al histórico de la propia empresa, es decir, los modelos de trabajo realizados con ESPRIT, lo que aporta un importante valor añadido al programa. En la programación CAM, sus ventajas se concretan, específicamente, en una simplificación de tareas manuales y una reducción en el tiempo de programación hasta un 75% —Más programas completados conducen a una mayor utilización de la máquina—; a la integración de nuevas tecnologías gracias a incluirlo en el flujo de trabajo de programación ESPRIT EDGE, evitando pasos adicionales o datos perdidos durante el entrenamiento; la estandarización de procesos y consumibles en torno a las mejores prácticas, reduce iteraciones y desperdicio; y afrontar la brecha de habilidades con nuevos programadores programando en semanas, no en años. En este caso, ProPlanAI es personalizable, no abierta y desarrollada totalmente por Hexagon, integrada en su plataforma Nexus, garantizando la máxima confidencialidad y seguridad.

Xavier Mira, Country Manager Production Software en Hexagon Manufacturing Intelligence Iberia, repasó las ventajas de la solución CAM para aplicaciones de mecanizado de producción ESPRIT EDGE, con tecnología IA y digital twin integrados.

Tras la pausa café, se llevaron a cabo tres demostraciones prácticas. Una para el digitalizado automático a alta velocidad para inspección virtual mediante un Láser Tracker AT960 + el sistema portátil AS1. La segunda, con una CMM como solución de digitalizado automatizado de alta precisión, usando los sistemas Global + Cabezal Láser HP-L-10.10. Y finalmente, la inspección e ingeniería inversa asequible con soluciones manuales.

Cabe señalar que la demostración de escaneado con el brazo robótico se realizó a lo que se considera “una pieza difícil”: cromada, brillante, negra y con recovecos. En el caso de la puerta de un vehículo, los presentes pudieron comprobar que el proceso de escaneado manual requiere preparar la pieza colocando puntos o dianas para tomar las mediciones. El escáner necesita ver al menos 3 en cada medición. En ambos casos, los dos sistemas mostrados permiten una digitalización rápida y de calidad.

Una vez digitalizada la pieza, según el software aplicado posteriormente, es posible obtener un modelado para realizar ingeniería inversa o bien un control e informe de metrología y control dimensional, requerido por muchas empresas.

La jornada finalizó con un vídeo presentación de cómo el fabricante de autómoviles Škoda aplica ya los sistemas de digitalización de Hexagon Manufacturing Intelligence.