Los láseres de fibra de Trumpf llevan el hidrógeno a la línea de producción

Gabriel Pankow, portavoz de tecnología láser de Trumpf

10/11/2025La transición hacia la movilidad sostenible depende del láser de fibra ultrafino. Porque el mundo necesita accionamientos sin emisiones para vehículos de todo tipo: maquinaria de construcción, camiones, coches, trenes, barcos y, en el futuro, incluso aviones. EKPO Fuel Cell Technologies, con sede en Dettingen an der Erms, en el sur de Alemania, quiere suministrar pilas de combustible para la transición hacia la movilidad sostenible y la alimentación eléctrica sostenible. Además, la empresa conjunta de los dos proveedores de automoción ElringKlinger y OPmobility aspira a convertirse en la referencia mundial de todo el sector de las pilas de combustible. Un requisito previo para ello es producir cordones de soldadura ultrafinos y a prueba de gas a lo largo de varios metros. De ahí el láser de fibra.

Un solo error significa el final

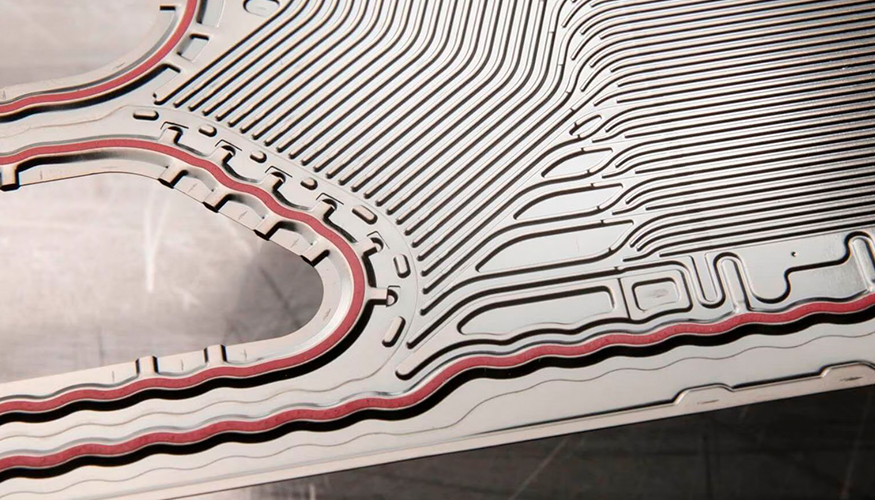

Arno Bayer es el director del departamento de Tecnología de Unión en Ingeniería Industrial en EKPO y sostiene una placa bipolar en la mano. Explica que las placas bipolares desempeñan un papel decisivo en todas las pilas de combustible: conectan, distribuyen, conducen y refrigeran. Las placas bipolares están compuestas por dos capas metálicas muy finas, normalmente de entre 75 y 100 micrómetros de grosor, que están soldadas entre sí. El refrigerante fluye entre ellas. Bayer muestra una gran cantidad de estructuras canaliculares estampadas en ambos lados. Posteriormente, por un lado, fluye hidrógeno y por el otro aire, es decir, el oxígeno necesario para la reacción. Bayer explica: “En las placas bipolares se esconde mucho conocimiento técnico. Al mismo tiempo, también son productos de masa pura, ya que necesitamos hasta 400 de ellos por pila de combustible. Luego las apilamos en lo que llamamos pilas”. Y señala las pilas de combustible terminadas que se encuentran más atrás en la planta de EKPO, que son tan grandes como una caja de bebidas. “Ese es precisamente el reto: debemos conseguir que cada una de las soldaduras de las placas bipolares sea absolutamente a prueba de gas y, al mismo tiempo, soldarla con gran precisión. Si solo una placa tiene una fuga, la pila completa, es decir, toda la pila de combustible, deja de funcionar”.

12.000 kilómetros al año

Por ello, EKPO necesita un láser que pueda soldar de forma ultrafina, fiable, a prueba de gas y superrápida al mismo tiempo. En este caso, superrápido significa cerca del llamado límite de velocidad de joroba, a partir del cual, por razones físicas, aparecen en la costura protuberancias indeseables en forma de cordón. El cordón tiene una anchura de 0,1 milímetros y una profundidad de unos 0,15 milímetros; el cordón tiene una longitud de unos tres metros por placa bipolar.

Cada año, el láser de la planta de Dettingen debe realizar unas 12.000 kilómetros de cordones de soldadura, lo que equivale a un viaje en barco de ida y vuelta entre Hamburgo y Nueva York. Bayer afirma: “Solo hay un láser en el mundo que creemos que puede hacer esto: un láser de fibra monomodo. Por eso optamos por TruFibre. Valoramos la combinación de la excelente calidad del haz y la fiabilidad del proceso”.

Tras el éxito de las series de ensayo de las soldaduras por láser y el desarrollo de un innovador sistema de sujeción y manipulación de las placas bipolares, EKPO decidió construir una línea de producción altamente productiva: el rayo láser une las dos caras de la placa bipolar para formar una unidad a prueba de gas. A esto le sigue una exigente prueba de conductividad y de fugas, y la placa bipolar queda lista para la pila y preparada para la transición hacia la movilidad sostenible.