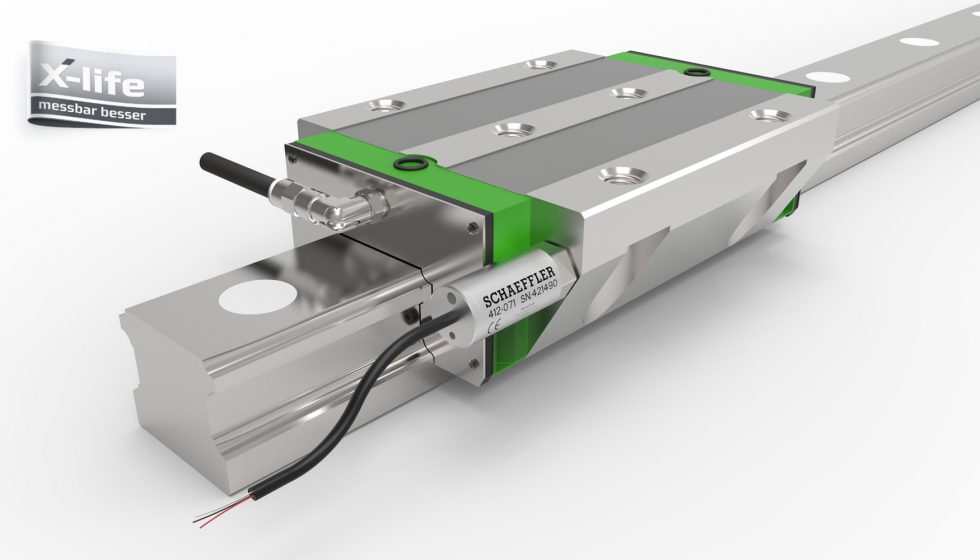

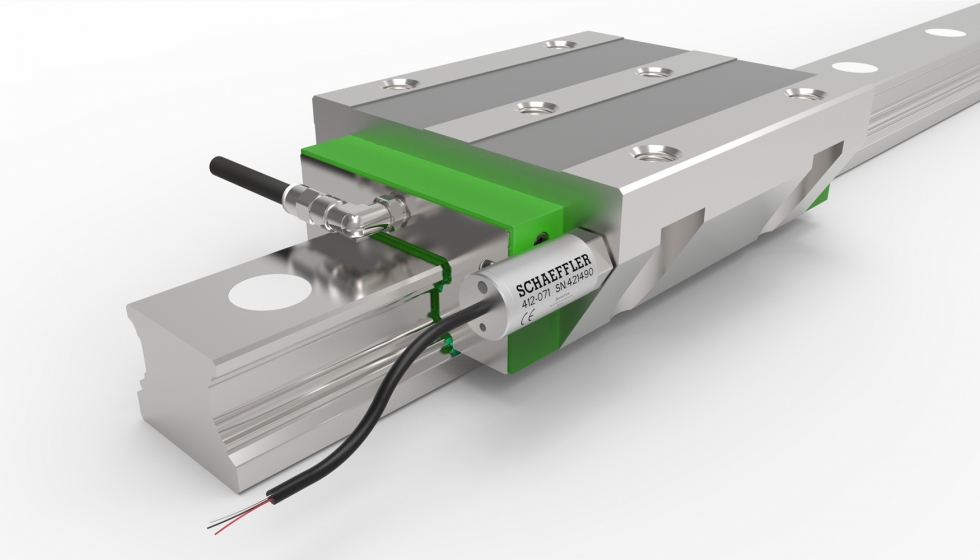

Schaeffler DuraSense ya está disponible para sistemas con recirculación de bolas

Schaeffler integra los sensores y el análisis de las vibraciones en los sistemas de guiado lineal y ofrece estos componentes mecatrónicos con reengrase automático. La función se integró en los sistemas con recirculación de rodillos en 2017 y ahora también está disponible para los sistemas con recirculación de bolas. Las ventajas van mucho más allá de la función básica de reengrase.

La gama se completa: Schaeffler DuraSense, el sistema de reengrase basado en cargas y requerimientos, ya está disponible para los sistemas con recirculación tanto de bolas como de rodillos (arriba: sistema con recirculación de seis hileras de bolas Kuse; abajo: sistema con recirculación de cuatro hileras de bolas Kuve).

La posibilidad de implementar sistemas de guiado lineal en los que la lubricación y la monitorización de las condiciones de lubricación sean totalmente automáticas representa un progreso importante para los fabricantes y operadores de maquinaria de producción, puesto que los operadores ya no tendrán que realizar trabajos de lubricación manual y los fabricantes de maquinaria ya no dependerán de las opciones de control a veces limitadas de los sistemas de lubricación centralizados. Por el contrario, Schaeffler DuraSense garantiza con precisión el nivel de reengrase necesario en cada eje lineal en función de sus cargas y requerimientos. El sistema electrónico de evaluación permite la monitorización de hasta seis carros en cada eje. La posición del sensor en el carro se puede seleccionar libremente, tanto en los sistemas con recirculación de cuatro y seis hileras de bolas Kuve y Kuse como en los sistemas con recirculación de rodillos RUE. El sensor se puede colocar en el lado izquierdo o el derecho tanto del carro como del cabezal.

DuraSense previene con fiabilidad tanto la lubricación insuficiente como la excesiva, lo que alarga la duración de vida útil nominal de la maquinaria y reduce el porcentaje de fallos. DuraSense también detecta con fiabilidad los fallos del sistema de reengrase, por ejemplo, debido a unidades de reengrase defectuosas, fugas en los tubos flexibles o engrasadores obstruidos. No se requiere una monitorización compleja mediante sensores de presión como los que se utilizan en los sistemas de reengrase centralizados. Así, el nuevo sistema protege incluso los sistemas estrechamente interconectados contra las costosas paradas de actividad no programadas. DuraSense es de una gran importancia para todos los sectores en que la disponibilidad máxima de la maquinaria es un factor clave, en particular las líneas de producción de la industria de la automoción, los ejes de movimiento en la logística interna, la industria de alimentación y envasado, y las aplicaciones automatizadas de montaje y manipulación.

Lubricación basada en cargas y requerimientos bajo todas las condiciones

Cuando un sistema de guiado lineal solo esté sometido a recorridos de distancias cortas y fuerzas bajas, DuraSense activará con menor frecuencia los impulsos de lubricación y serán más frecuentes con el aumento de las condiciones de carga. Si en el carro penetran partículas extrañas debido a la contaminación del mismo con un medio fluido, esta anomalía se detecta mediante las emisiones acústicas de las estructuras sólidas y se activará un impulso de lubricación. Siempre que las emisiones acústicas de las estructuras sólidas superen el valor umbral calculado individualmente, se repetirán los impulsos de lubricación. El efecto que esto produce es que se elimina inmediatamente la contaminación del carro junto con el lubricante.

Si los valores principales vuelven a los niveles normales tras los impulsos de lubricación, las pistas de rodadura y los elementos rodantes no habrán sido dañados por la contaminación. Sin esta innovación, el sistema de guiado lineal seguirá funcionando con la contaminación en el contacto de rodadura hasta el siguiente intervalo de lubricación programado, con lo que sufrirá los daños incipientes correspondientes o incluso daños más graves.

Reducción de los ciclos de lubricación como indicador para calcular la duración residual de vida útil nominal

Cuando los sistemas con recirculación de bolas/rodillos hayan estado en funcionamiento durante un período muy largo de tiempo, se producirá una fatiga gradual del material cerca de la superficie. El sistema de medición sensible detectará esta condición y aumentará la frecuencia de los impulsos de reengrase. Así, el eje lineal funcionará con suavidad durante más tiempo y la calidad del producto se mantendrá constante durante un mayor período de tiempo. Aunque el sistema de guiado lineal siga siendo totalmente operativo en esta condición, el hecho de que los impulsos de lubricación se activen a intervalos más cortos sirve como indicador y punto de partida para predecir la duración de la vida útil residual del sistema de guiado lineal. Este cálculo, que en el futuro estará disponible como servicio digital (LifetimeAnalyzer), permite programar las tareas de mantenimiento basándose en los datos reales de funcionamiento y la condición del sistema.