El instituto NIAR desarrolla con KraussMaffei una estructura de nervios compleja con termoplásticos, reduciendo radicalmente los tiempos de producción

El Instituto Nacional de Investigación Aeronáutica (NIAR), perteneciente a la Universidad Estatal de Wichita (EE. UU.), y la empresa alemana KraussMaffei han dado un paso significativo hacia la producción en masa de aeronaves eléctricas de despegue y aterrizaje vertical (eVTOL). Ambas entidades han desarrollado conjuntamente un componente estructural con una compleja estructura de nervios, destinado a este tipo de aeronaves, utilizando la tecnología de compuestos termoplásticos FiberForm.

El nuevo proceso permite reducir el tiempo de fabricación de más de 100 horas a tan solo dos minutos, sin comprometer la resistencia estructural ni los estándares de seguridad exigidos. Esta aceleración de la producción supone una mejora de 3.000 veces respecto al método tradicional basado en el mecanizado de bloques metálicos.

El proceso FiberForm consiste en termoformar una lámina de material orgánico —compuesta por fibras continuas impregnadas con termoplástico— dentro de un molde, para luego ser sobremoldeada. Esta técnica completamente automatizada, que combina termoformado y moldeo por inyección, permite una mayor libertad de diseño, al mismo tiempo que reduce significativamente el peso y los costes de producción.

Alcanzando nuevas alturas con FiberForm: los componentes estructurales y el proceso están diseñados para la fabricación aeroespacial de gran volumen, como los taxis aéreos. Foto: Joby Aviation

Las pruebas se han realizado en el Laboratorio de Tecnologías Avanzadas para Sistemas Aeroespaciales (Atlas) del NIAR, utilizando una máquina GXW 450-2000/1400 de KraussMaffei, equipada con una fuerza de cierre de 4.500 kN, una mesa giratoria y dos robots industriales para automatización del proceso.

Más rápido, más ligero, más eficiente

Tradicionalmente, las estructuras con nervios como la desarrollada en este proyecto se fabrican mediante fresado a partir de bloques metálicos, un método que implica eliminar más del 80% del material y emplear más de 100 horas de trabajo. En contraste, el nuevo componente termoplástico se produce en menos de dos minutos a partir de una lámina plana, manteniendo su integridad estructural.

"La experiencia técnica de los socios ha sido determinante para alcanzar este resultado", señaló el Dr. Waruna Seneviratne, director del laboratorio NIAR ATLAS. En el proyecto también han participado las compañías Joby Aviation, Toyota, Victrex y Prospect. La iniciativa forma parte del programa Manufacturing for Affordable Sustainable Composites del Laboratorio de Investigación de la Fuerza Aérea de Estados Unidos.

Impulsando el avance de la construcción ligera termoplástica en el sector aeroespacial: Induwara Herath (ingeniero de investigación, NIAR ATLAS), Eugen Schubert (director de ventas y aplicaciones, IMM y automatización en KraussMaffei) y el Dr. Waruna Seneviratne (director, NIAR Atlas) frente a la GXW 450 FiberForm en el laboratorio NIAR Atlas (de izquierda a derecha). Foto: Atlas NIAR

Tecnología de origen automotriz aplicada al sector aeroespacial

La tecnología FiberForm tiene su origen en la industria del automóvil, donde se emplea para la producción en masa de componentes ligeros. Según Seneviratne, su adaptación a la fabricación de estructuras primarias y secundarias para la aviación demuestra su potencial para transformar la producción aeroespacial a gran escala.

Eugen Schubert, responsable de ventas y aplicaciones de moldeo por inyección y automatización en KraussMaffei, destacó el papel del laboratorio NIAR Atlas como espacio de colaboración entre fabricantes de maquinaria, desarrolladores de materiales y proveedores de herramientas. Esta sinergia permite ensayar y perfeccionar procesos destinados a aplicaciones aeroespaciales de alto rendimiento.

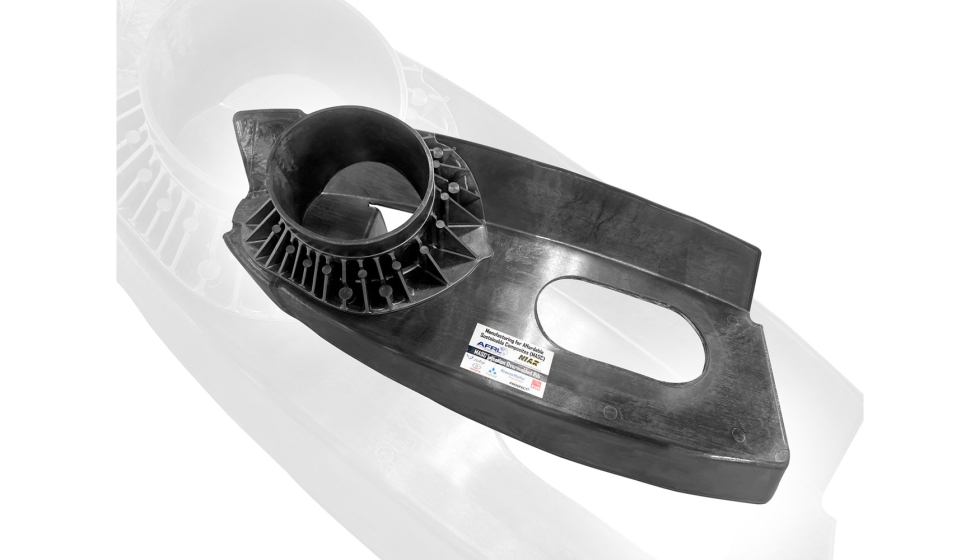

Menos peso, más eficiencia: el componente estructural fabricado con FiberForm con una estructura de nervios altamente compleja. Foto: ATLAS NIAR

De los 'preighters' a los eVTOL: evolución de una colaboración

Este no es el primer proyecto conjunto entre KraussMaffei y el NIAR. En 2024, ambas entidades trabajaron en la fabricación de tapones de ventana mediante FiberForm para aviones convertidos de pasajeros a carga, conocidos como preighters. En aquel caso, los componentes también lograron importantes ahorros de peso y costes, produciéndose en apenas 90 segundos.

Con la actual estructura de nervios, el equipo ha demostrado que la tecnología FiberForm es aplicable a componentes estructurales más complejos y exigentes, abriendo la puerta a nuevas aplicaciones y a una futura certificación para su uso en aeronaves comerciales.

KrassMaffei está representada por Coscollola.