Una nueva tecnología de trituración aumenta la eficiencia en el reciclado de PET

Hasta ahora, en Texplast la trituración de las botellas de PET se realizaba en un molino de cuchillas convencional con un diámetro de rotor de 800 mm, ancho del rotor de 1.200 mm y una potencia de accionamiento de 132 kW. La capacidad productiva alcanzada se sitúa entre 1.200 kg/h (botellas no reutilizables) y 1.500 kg/h (botellas reutilizables).

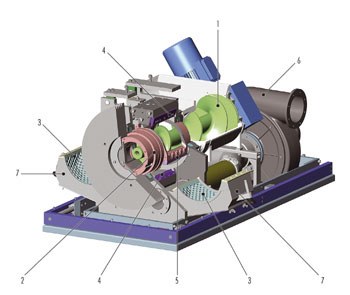

En el marco de un importante aumento de la capacidad y del aumento de la productividad, la empresa apuesta ahora por la utilización de una nueva tecnología de trituración y, por tanto, consecuentemente por la optimización de todas las líneas de acondicionamiento. Con ello se pretende, por un lado, reducir el consumo energético, aumentando al mismo tiempo la capacidad productiva y reducir los costes que supone el desgaste o bien el mantenimiento de piezas. El eje central de esta estrategia gira en torno a dos nuevos molinos de corte de la serie CentriCut 44 (Fig. 2) de la Nuga AG, empresa situada en Balgach, Suiza.

CentriCut: Alta capacidad productiva, bajo consumo energético y calidad óptima del producto molido

La fuerza centrífuga desarrollada por el rotor giratorio centrifuga el material que se desea triturar a través del rotor abierto contra la pared de la cámara de trituración formada por la criba y las cuchillas del estátor, delimitando dicha pared un recinto de trituración completamente cerrado en 360° (Fig. 3).

A continuación, a través de la criba dispuesta en torno al recinto de trituración, electropulida y, por tanto, de bajo desgaste, las botellas trituradas en forma de copos son extraídas rápidamente por un potente sistema de aspiración integrado. El brevísimo tiempo de permanencia del producto molido dentro de la máquina conduce a un bajo consumo de energía específico, a un reducido desgaste de las cuchillas y, en último efecto, a una capacidad extremadamente alta.

La „danza“de las ligeras botellas de PET en el rotor habitual en los molinos de cuchillas convencionales o bien la expulsión por centrifugación de material parcialmente triturado (el denominado „bombeo") se impide por completo gracias a la alimentación desde dentro. El rotor está abierto, con lo cual, condicionado por su diseño, deben moverse masas ínfimas, otro factor que también contribuye a reducir el coste energético.

Un control electrónico regulado en función de la carga y situado entre el rotor y el eje del transportador sinfín impide un llenado excesivo del recinto de trituración así como un atasco de material en la criba, permitiendo el arranque desde el reposo aun cuando haya restos de material. Por el contrario, por regla general, el recinto de trituración de los molinos de cuchillas convencionales primero debe „vaciarse“ antes del rearranque.

En función de la forma de alimentación de las botellas de PET, del tamaño del rotor y de la geometría de los agujeros de la criba utilizada, la capacidad productiva del CentriCut 44 se sitúa en aprox. 1.000 kg/h. La potencia de accionamiento es de sólo 55 kW. La innovadora alimentación de material y el diseño del rotor permite una construcción compacta y economizadora de energía del molino de cuchillas. El diámetro del rotor es de tan sólo 440 mm y el ancho del rotor 272 mm.

| Molino de cuchillas convencional | Molino de cuchillas Centricut 44 | ||

| Capacidad productiva | [kg/h] | 1.200 .. 1.500 | 1.000 .. 1.200 |

| Potencia de funcionamiento | [kW] | 132 | 56 |

| Diámetro agujeros criba | [mm] | 8 .. 10 | 8 .. 10 |

| Cambio de cuchilla | [min] | 360 | 15 .. 30 |

Debido a la alta resistencia mecánica, las cuchillas empleadas para la trituración del PET deben cumplir unos requisitos elevadísimos. Debe lograrse el punto óptimo en cuanto a dureza y tenacidad de las cuchillas de modo que, por un lado, las cuchillas sean suficientemente duras y su duración sea lo más larga posible, pero también posean una tenacidad suficiente para poder soportar posibles ataques de materiales molestos sin desportillarse.

Las cuchillas del rotor y del estátor están formadas por plaquitas de metal duro de acero especial que encajan con precisión y de idéntica construcción, las cuales están montadas sobre portacuchillas específicos. En el perímetro del rotor del CentriCut están montadas tres o bien cinco filas de cuchillas y dentro de la pared de la cámara de trituración están dispuestas cuatro filas de cuchillas del estator. Para hacer posible un cambio rápido de las cuchillas, se sustituyen los portacuchillas completos, incluidas las plaquitas de corte. En función del tamaño constructivo de las máquinas, esto permite realizar un cambio completo de las cuchillas en tan sólo 15-30 minutos, lo cual supone una considerable ahorro de tiempo en comparación con los molinos de cuchillas convencionales. No es necesario ajustar la separación de las cuchillas, ya que la separación de corte mantiene la precisión dimensional en toda la longitud de las regletas portacuchillas. De este modo quedan excluidos los errores de ajuste. Las plaquitas de corte dañadas por materiales molestos pueden sustituirse individualmente y en muy poco tiempo.

El ingeniero diplomado Torsten Kreiseler, director de producción de Texplast, comenta: "Concretamente la trituración de botellas de PET constituye una tarea muy exigente. Sobre todo las propiedades mecánicas del PET plantean elevadísimas exigencias a las máquinas trituradoras utilizadas. También la respuesta de alimentación de las botellas sueltas y la 'danza' que esta operación lleva asociada en los molinos de cuchillas convencionales ponen obstáculos difíciles de sortear para lograr un acondicionamiento rentable. En estrecha cooperación con la NUGA AG hemos adaptado de manera óptima específicamente para la trituración de botellas de PET los molinos de cuchillas de la serie CentriCut 44. Para nosotros, los argumentos decisivos que determinaron la compra fueron el principio constructivo muy diferente respecto a los molinos de cuchillas convencionales y las ventajas que aporta dicha construcción."