Tecnología innovadora para instalación de tuberías en costas

En la construcción de emisarios submarinos, el método sin zanja Direct Pipe está ganando popularidad. Esta tecnología combina ventajas del microtúnel y la perforación horizontal dirigida PHD. Herrenknecht desarrolló este método hace unos diez años para instalar tuberías subterráneas en lugares donde los métodos convencionales se encontraban en su límite de aplicación. Desde su lanzamiento en 2007, clientes de Herrenknecht de todo el mundo han empleado este método en más de 100 proyectos con éxito. Entre otros, Direct Pipe se ha utilizado en la instalación de tuberías de petróleo, gas, agua, salmuera, así como en conductos para cables eléctricos.

En comparación con los métodos de construcción abiertos y semi-abiertos, pero también con respecto a la tecnología de perforación horizontal dirigida (PHD), Direct Pipe ofrece una serie de ventajas en la construcción de emisarios submarinos. En particular, los riesgos ambientales pueden reducirse en aguas costeras sensibles o en reservas naturales. Además, este método permite una logística de trabajo sumamente eficiente, que se desplaza casi por completo a tierra, por lo tanto, se reducen así riesgos provocados por cambios meteorológicos y de programación asociados a trabajos en alta mar, al tiempo que se evitan los consiguientes aumentos presupuestarios.

A continuación, el método Direct Pipe se presentará con más detalle y sus ventajas se ilustrarán con los ejemplos de tres proyectos recientes: un cruce de vías fluviales y dos emisarios submarinos.

Direct Pipe, Pipe Express y E-Power Pipe son marcas registradas ®

En Port Arthur, Texas, se instaló una tubería para agua de 1.000 metros de longitud bajo una vía fluvial. El trazado incluía dos curvas horizontales, dos verticales y el paso bajo dos diques. Debido a que Direct Pipe permite un guiado preciso, se logró una alta precisión en la instalación de la tubería evitando así el riesgo de desestabilizar los diques debido a sobrepresiones.

Durante la instalación del cable para conectar el Parque Eólico Marino Beatrice en Escocia a la red nacional, el uso de Direct Pipe evitó los posibles daños a la bahía y a la flora marina como consecuencia de derrames de líquidos de perforación. Además, la tubería se instaló con poco recubrimiento por petición del operador de cable para lograr una refrigeración eficiente del cable de alimentación.

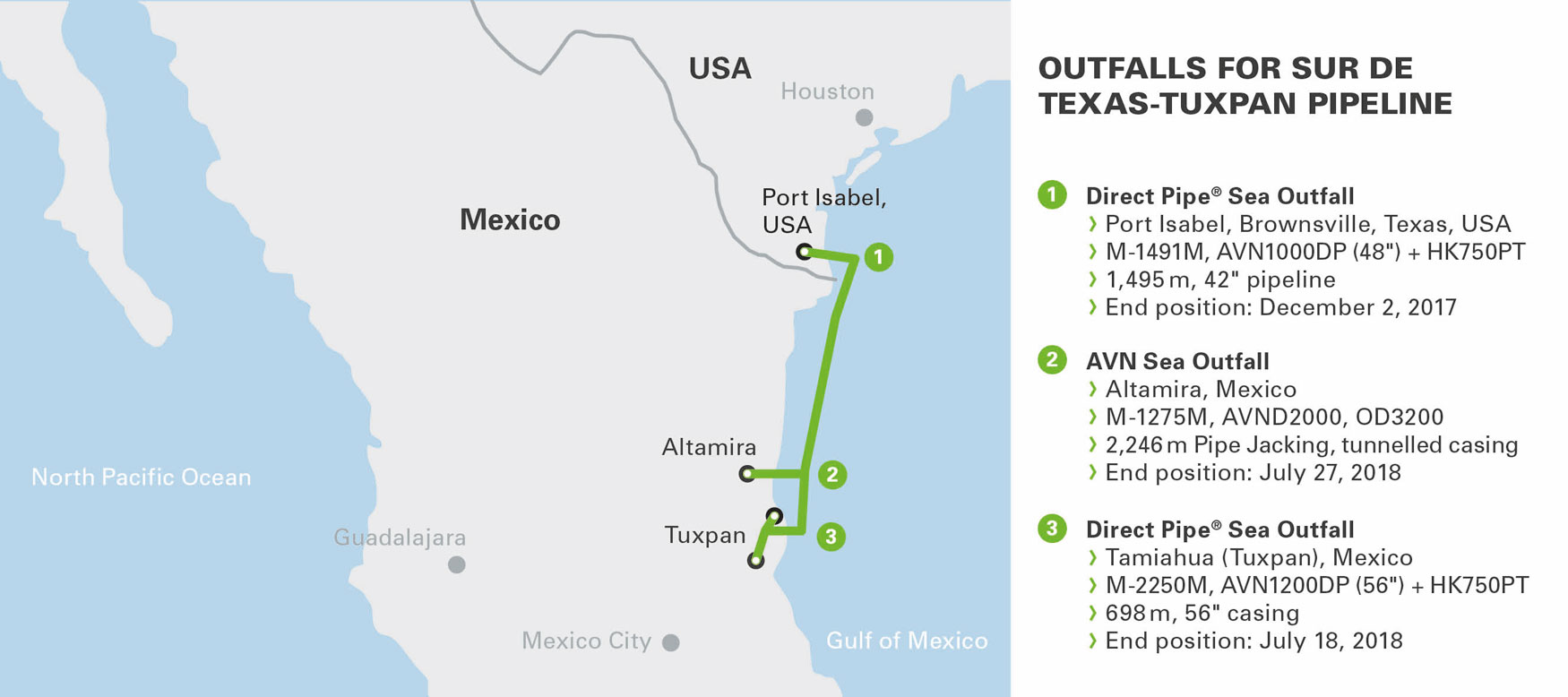

Un total de tres emisarios submarinos fueron ejecutados para el gasoducto Sur de Texas-Tuxpan que atraviesa el Golfo de México y conecta la costa tejana y mexicana. Dos de ellos fueron ejecutados usando Direct Pipe, evitándose así los riesgos de plazo y presupuesto relacionados con la climatología.

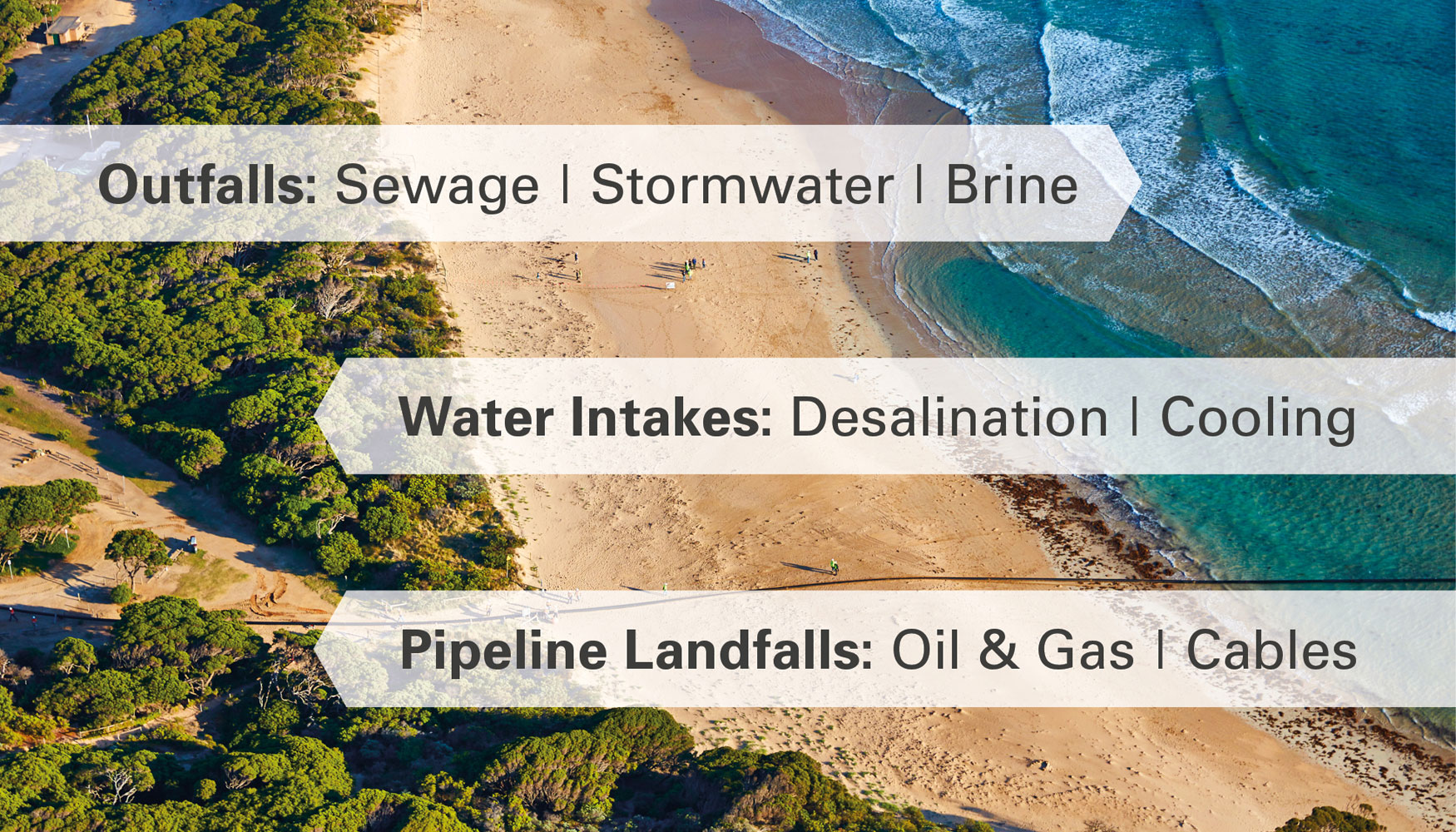

Emisario Submarino: variedad de áreas de aplicación y tecnologías

El término emisario submarino significa instalación de tuberías desde el agua hasta la tierra o desde la tierra hasta el agua. Dependiendo de la perspectiva y función de la tubería, también se conoce como tomas en el mar. Hay una amplia variedad de aplicaciones para los emisarios submarinos, desde oleoductos y gasoductos hasta tuberías de agua (residuos), incluyendo agua de refrigeración o tuberías de salmuera de plantas de desalinización, hasta conductos para cables, por ejemplo, cables marinos para telecomunicaciones o transmisión de energía desde parques eólicos marinos.

El repertorio de técnicas de instalación disponibles es tan diverso como la gama de aplicaciones. Dependiendo de las condiciones locales, la geología y los requisitos individuales del proyecto, para la instalación de tuberías se utilizan métodos de construcción de tipo abierto (dragado, zanja) o sin zanjas. Estos últimos incluyen la perforación horizontal dirigida (PHD), hinca de tuberías (microtúnel) y Direct Pipe. Para diámetros más grandes, se pueden utilizar tuneladoras con revestimiento de dovelas.

El método Direct Pipe desarrollado por Herrenknecht AG se utilizó por primera vez en 2007 para un cruce bajo el río Rin cerca de Worms. Desde entonces se han realizado más de cien proyectos utilizando Direct Pipe. A diferencia del método PHD de varias etapas, en Direct Pipe la tubería se coloca durante el proceso de perforación, este procedimiento tiene varias ventajas en términos de eficiencia y control del proceso de construcción. Representa una alternativa interesante para los propietarios, clientes e ingenierías que se dedican a diseñar trazados de tuberías, especialmente en proyectos de emisarios submarinos a menudo críticos con este tipo de construcciones.

Determinar si Direct Pipe o cualquier otro método es la elección correcta, debe determinarse caso por caso mediante un análisis cuidadoso de las condiciones geológicas y locales de cualquier índole que puedan afectar la ejecución del proyecto. Como líder mundial en tecnología de túneles mecanizados, Herrenknecht tiene una amplia experiencia en la instalación de tuberías: alrededor de 380 kilómetros de tuberías se instalan anualmente utilizando las tecnologías de Herrenknecht. Además de métodos conocidos como la perforación horizontal dirigida PHD y el microtúnel, también se utilizan tecnologías innovadoras desarrolladas en Herrenknecht, como Direct Pipe o el método semi-zanja Pipe Express. Independientemente del método seleccionado, la empresa con sede en Schwanau, Alemania, no sólo suministra las máquinas de perforación de túneles y periféricos, adecuadas para una aplicación en particular, sino que también asiste a sus clientes como su colaborador técnico y proveedor de servicios durante todo el proyecto.

Direct Pipe: perforación e instalación de tuberías en un solo paso

Direct Pipe combina la técnica de PHD y el microtúnel. A diferencia de PHD, donde la perforación y la instalación de la tubería se llevan a cabo en un proceso de varios pasos, con Direct Pipe la instalación de la tubería se realiza en un solo paso, simultáneamente mientras se perfora. A diferencia de la hinca de tuberías o microtúnel, Direct Pipe no empuja en secciones de tuberías cortas, sino en tramos de tuberías largos, que se sueldan juntas hasta varios cientos de metros de longitud. De esta manera se pueden satisfacer las más altas exigencias relativas a la integridad y seguridad en el proceso de construcción de tuberías.

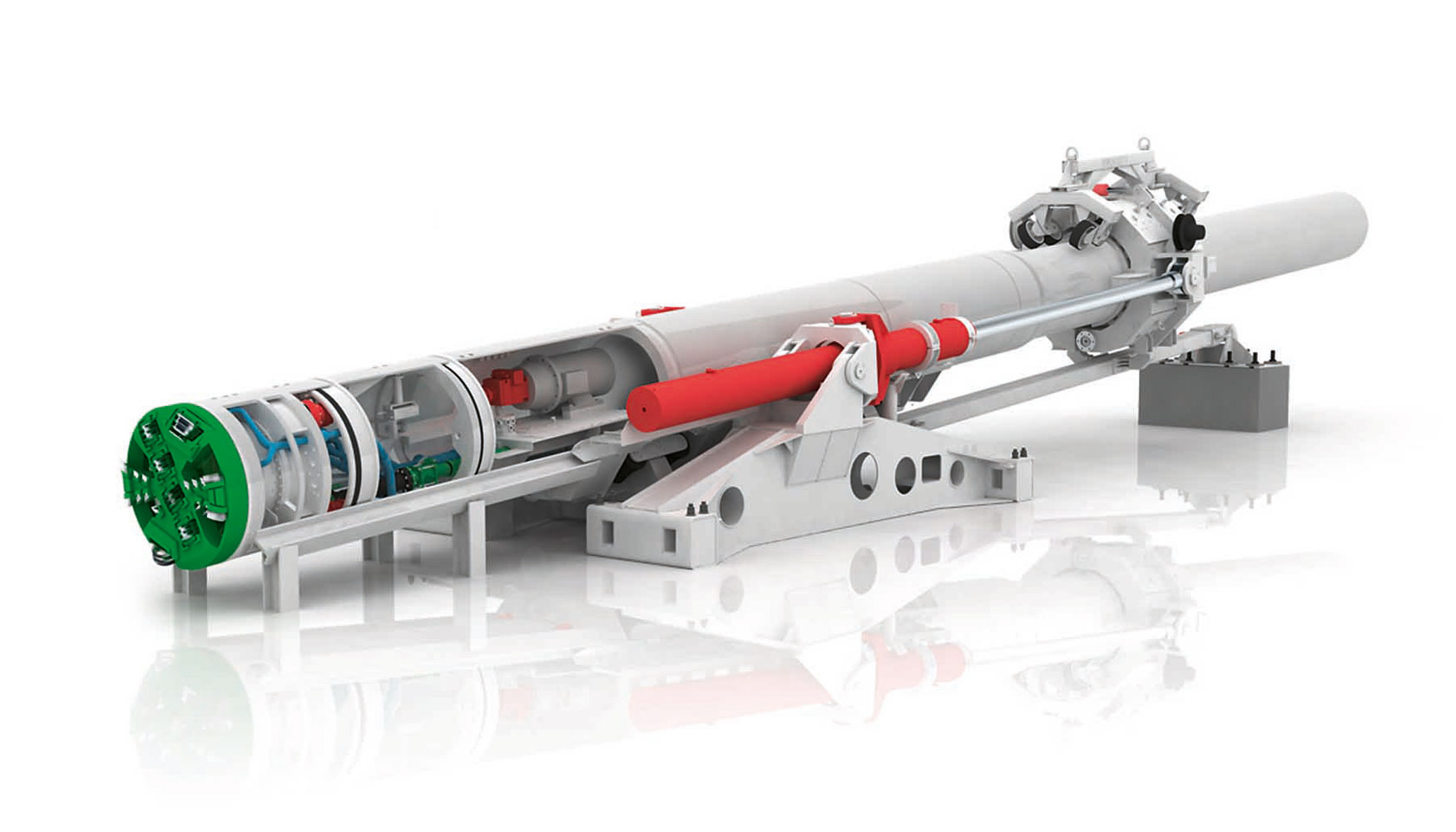

Además, Direct Pipe no requiere un pozo de ataque profundo; generalmente, un pozo inclinado ligeramente hacia abajo para que coincida con el ángulo de entrada de la perforación es suficiente. El trazado siempre se lleva a cabo desde la costa. Un empujador de tubería empuja la tubería desde la orilla hacia el agua. En la punta de la tubería, una microtuneladora AVN modificada perfora a través del suelo. Después de que la tubería se haya colocado completamente en el suelo, la microtuneladora se recupera del fondo marino. No se requiere más trabajo en alta mar. La recuperación se lleva a cabo generalmente por una grúa, montada en una plataforma flotante o por medio de bolsas de salvamento infladas que elevan la máquina desde el fondo marino hasta la superficie del agua.

El diseño de las máquinas de microtúnel usadas en Direct Pipe es similar al de las máquinas utilizadas en hinca de tubería. La máquina es guiada por un sistema de navegación, que, junto con las juntas de articulación de la microtuneladora, permite alineaciones curvas. En comparación con otros métodos de guiado disponibles, el sistema usado en esta máquina consiste en un giróscopo que se combina con un sistema electrónico de nivelación de agua, lo que permite lograr una mayor precisión, con sólo unos pocos centímetros de desviación. A diferencia del sistema comúnmente utilizado en PHD, con Direct Pipe el sistema de guiado se puede utilizar fácilmente debajo del lecho marino, proporcionando una clara ventaja en los emisarios submarinos.

En Direct Pipe la instalación de la tubería se lleva a cabo con un empujador de tubería, desarrollado por Herrenknecht. Mientras que en la perforación horizontal dirigida el empujador es utilizado sólo en trazados largos como una herramienta de asistencia. El empujador empuja continuamente la tubería hacia adelante y puede, si es necesario, por ejemplo, en caso de obstáculos, también tirar hacia atrás de todo el conjunto incluyendo la microtuneladora. Usando sus placas de sujeción, el empujador transfiere las fuerzas de empuje (hasta 7.500 kN) a la tubería tan suavemente que el recubrimiento exterior no se daña. Esto ha sido verificado en varios proyectos con tuberías de acero.

En términos de longitudes y diámetros alcanzables de tuberías, el método Direct Pipe cubre una amplia gama. Los proyectos anteriores han realizado longitudes de hasta 1.900 metros con diámetros entre 30 y 56 pulgadas (más comúnmente 42 y 48 pulgadas). Se pueden alcanzar longitudes de hasta dos kilómetros. Los nuevos desarrollos con unidades de accionamiento compactas y bombas de chorro especialmente desarrolladas (E-Power Pipe) para la extracción de lodos ahora permiten longitudes más largas incluso para diámetros inferiores a 36 pulgadas.

Ventajas: protección del medio ambiente, reducción del trabajo en alta mar

Direct Pipe tiene algunas ventajas características que son particularmente importantes para los cruces en zonas costeras ecológicamente sensibles. Por un lado, la tunelización y la instalación de tubería es completamente subterránea, y por otro, se pueden evitar los posibles efectos ambientales adversos debidos a la fracturación hidráulica (frac-outs).

Con HDD el escenario es el siguiente: con el fin de mantener la perforación abierta en suelos blandos (hasta la inserción de la tubería), esta se soporta por una suspensión de bentonita presurizada, que al mismo tiempo sirve para el transporte del material excavado a lo largo del espacio anular de toda la longitud de la Tubería.

Por el contrario, con Direct Pipe el soporte de la perforación y el transporte del material excavado están separados. El lodo bentónico (fluido de perforación) utilizado para transportar el detritus se bombea a través de un línea o circuito de lodos ubicado dentro de la tubería producto. La bentonita utilizada para lubricar la tubería tiene un circuito propio y se bombea sin presurizar en exceso el espacio anular. Por lo tanto, se puede descartar prácticamente una fractura hidráulica (frac-out) en el lecho marino.

Con HDD, existe el riesgo de salida de lodo de perforación en superficie, especialmente en trazados con poco recubrimiento y suelos muy permeables. Con Direct Pipe, se puede excavar con un recubrimiento significativamente menor (alrededor de tres a cuatro veces el diámetro en comparación con un factor de 10-15 para PHD). En la mayoría de los casos, por lo tanto, es posible una instalación menos profunda de la tubería con radios de curvatura más pequeños, lo que a su vez tiene ventajas en cuanto a las longitudes de tubería requeridas y las características del fluido que posteriormente será transportado. Además, es posible evitar geologías difíciles (como roca en capas más profundas). Con diámetros más grandes, sin embargo, las perforaciones en roca también son técnicamente factibles con Direct Pipe. Además, los conductos de mayor tamaño pueden ofrecer otra ventaja: espacio adicional para aplicaciones adicionales o la agrupación de varias tuberías más pequeñas, por lo que el cliente puede generar ingresos adicionales por el arrendamiento del espacio libre.

En comparación con los métodos de construcción abiertos, Direct Pipe tiene la ventaja adicional de ser capaz de ser utilizado incluso en áreas costeras densamente pobladas y riberas de ríos. Porque el espacio requerido en tierra es relativamente pequeño. En comparación con la perforación horizontal dirigida, la cantidad de suelo excavado es menor, ya que en Direct Pipe se realiza una menor sobre-excavación. (Ejemplo: para una tubería de 56 pulgadas, una perforación de 59 ó 60 pulgadas es suficiente, mientras que si se utiliza PHD es necesario un diámetro de 72 pulgadas o más.) El alcance del trabajo, los costos asociados del movimiento de la tierra, la separación y la eliminación del material excavado se reducen con Direct Pipe.

También es una gran ventaja la importante reducción de actividades offshore en comparación con PHD, que es particularmente costosa y está expuestas a riesgos meteorológicos que sólo se pueden predecir en una medida limitada. Con Direct Pipe, este esfuerzo se limita a recuperar la microtuneladora, por lo tanto, el coste de trabajos offshore es menor.

Ejemplos de proyectos: emisarios submarinos realizados con Direct Pipe

El método Direct Pipe se utiliza en particular para cruzar secciones clave en un proyecto. El 90 por ciento están por debajo de los ríos y otras masas de agua, pero también en ocasiones está bajo zonas de tráfico. El primer emisario submarino utilizando este método se llevó a cabo en 2017 en Escocia. Este proyecto y otros dos ejemplos recientes se presentan a continuación.

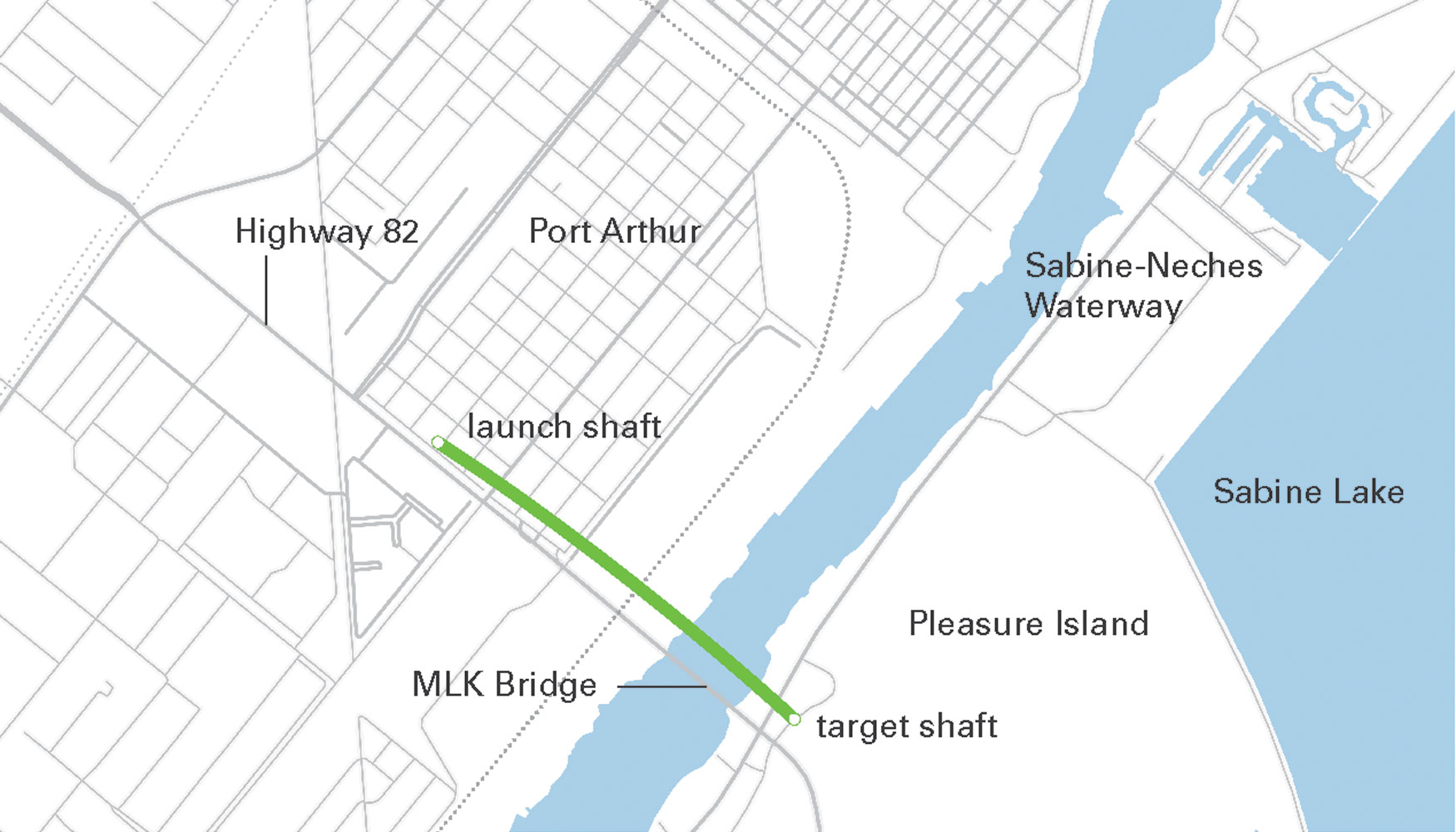

- Port Arthur

En 2015, en Texas, ciudad industrial, en un centro de procesamiento de petróleo, se instaló una tubería de agua para abastecer una planta de producción de LNG bajo una vía fluvial (Sabine-Neches Waterway). La tubería instalada que funciona como una 'camisa' tiene una longitud de 1.050 metros y un diámetro de 48 pulgadas. La obra se completó en sólo 22 días, lo que corresponde a una tasa media de avance de 47 metros por día.

El proyecto de instalación de tubería en Port Arthur planteaba dos desafíos únicos. Por un lado, se excavaron dos curvas horizontales y dos verticales. En tales casos, Direct Pipe permite una navegación más precisa que el método PHD convencional. Por otro lado, se cruzaron un patio de conmutación de ferrocarril y dos diques. El Cuerpo de Ingenieros del Ejército de los Estados Unidos (USACE) que desde su experiencia con el huracán Katrina en 2005 tiene jurisdicción sobre todos los trabajos de diques, ha prestado mucha atención a todo el trabajo llevado a cabo controlando de cerca el mismo.

Las preocupaciones de la USACE estaban relacionadas con los efectos que podía tener la presión del fluido de perforación si se ejecutaba en PHD ya que el fluido de perforación presurizado podría desestabilizar los diques. Direct Pipe prácticamente elimina este riesgo, como lo demuestra este y otro proyecto más llevado a cabo en el mismo año (Dow Barge Canal, Freeport, Texas, 1.230 metros). Para ello, la presión en la perforación se registró mediante sensores en el exterior de la microtuneladora. Como resultado, Direct Pipe fue reconocida oficialmente por USACE como un método aprobado para los cruces de diques. El Consejo Nacional de Energía (NEB) de Canadá que supervisa y regula la construcción y operación de tuberías, también le ha otorgado un reconocimiento similar.

- Beatrice Offshore Windfarm

En 2017 el método Direct Pipe se utilizó por primera vez para un emisario submarino cerca de Portgordon, Escocia. El Parque Eólico Marbuto Beatrice estaba conectado a una subestación continental perteneciente al operador de red National Grid. Con Direct Pipe, incluso bajo condiciones climáticas adversas en la costa escocesa del Mar del Norte, dos conductos de cable de 48 pulgadas de 440 metros de largo se instalaron de forma segura bajo la costa. La puesta en marcha del parque eólico de 588 megavatios estaba prevista para finales de 2019.

La razón principal para elegir Direct Pipe en este caso fue reducir el impacto en la flora y fauna de la zona costera, ambientalmente protegida. No sólo se evitaron fugas de bentonita con Direct Pipe, sino que también se cumplió el requisito del operador de parques eólicos de instalar los cables con el menor recubrimiento posible para garantizar un enfriamiento eficiente por el agua del mar. Dado que el fondo marino está cubierto con varios metros de grava gruesa en este punto, se daba un alto riesgo de frac-out para PHD, con estas condiciones habría sido necesaria una mayor profundidad de instalación. Direct Pipe permitió una profundidad superficial sin poner en peligro el medio ambiente.

Tras la finalización del segundo tramo, la microtuneladora de 28 toneladas y 18 metros de largo se recuperó del fondo marino en una sola pieza. Con la ayuda de un módulo de recuperación y desconexión a control remoto especialmente desarrollado para este fin, se separó de la tubería, la máquina se selló de forma segura contra el agua entrante, mientras que la tubería se inundó en condiciones controladas. La máquina se cargó en una plataforma jack-up con grúa de salvamento y se transportó en barco.

- Sur de Texas-Tuxpan

El gasoducto Sur de Texas-Tuxpan conecta las costas de Texas y México a través del Golfo de México. Se realizaron un total de tres emisarios submarinos para la instalación de la tubería: dos con el método Direct Pipe y uno con hinca de tubería. Estos emisarios no sólo se completaron de forma segura, sino que también establecieron dos nuevos hitos. El primer emisario de Direct Pipe terminó a finales de 2017 en Brownsville, Texas. En ese momento, con 1.500 metros de longitud (diámetro 48 pulgadas), la sección estableció el récord mundial de distancia para Direct Pipe. Con un rendimiento superior de 120 metros en 12 horas en la primera fase de construcción, el método ha demostrado ser muy eficiente y económico. (El récord se rompió en 2018 con una longitud de 1.930 metros cerca de Auckland en Nueva Zelanda en otro proyecto con salida al mar).

En Tamiahua (cerca de Tuxpan), México, después de 700 metros otra máquina de Direct Pipe llegó precisamente a su posición final en el fondo marino en julio de 2018 – concluyendo la segunda salida para el gaseoducto del Sur de Texas.

Debido a las condiciones climáticas fuertemente fluctuantes en el Golfo de México, el método Direct Pipe ofrecía una mayor confiabilidad de programación, ya que el trabajo en alta mar podría reducirse al mínimo. Además, se evitaron posibles impactos ambientales en la costa, particularmente en los manglares mexicanos.

El tercer emisario submarino cerca de Altamira, México, también fue un éxito: con 2.246 metros, es el proyecto de hinca de tuberías más largo que termina con una recuperación submarina.

Conclusión: reducción de los riesgos en los emisarios submarinos

Direct Pipe también permite más libertad al diseñar el trazado de la perforación. Por ejemplo, el recubrimiento mínimo requerido es considerablemente menor que con PHD, lo que permite instalaciones a menor profundidad. El guiado preciso de una microtuneladora permite un perfil flexible con diferentes radios de curva. Direct Pipe, en la última década se ha establecido con éxito en el mercado, con una amplia gama de diámetros (de 30 a 56 pulgadas). Direct Pipe ha dejado precedente en aplicaciones especiales como emisarios submarinos, pero también para cruces estándar y los clientes confían repetidamente en esta tecnología innovadora.

Como líder del mercado mundial en tecnología de tunelización mecanizada, Herrenknecht ofrece toda la gama de tecnologías adecuadas para la instalación de tuberías sin zanjas, de modo que junto con clientes y contratistas se puede elegir la mejor solución para un proyecto determinado.

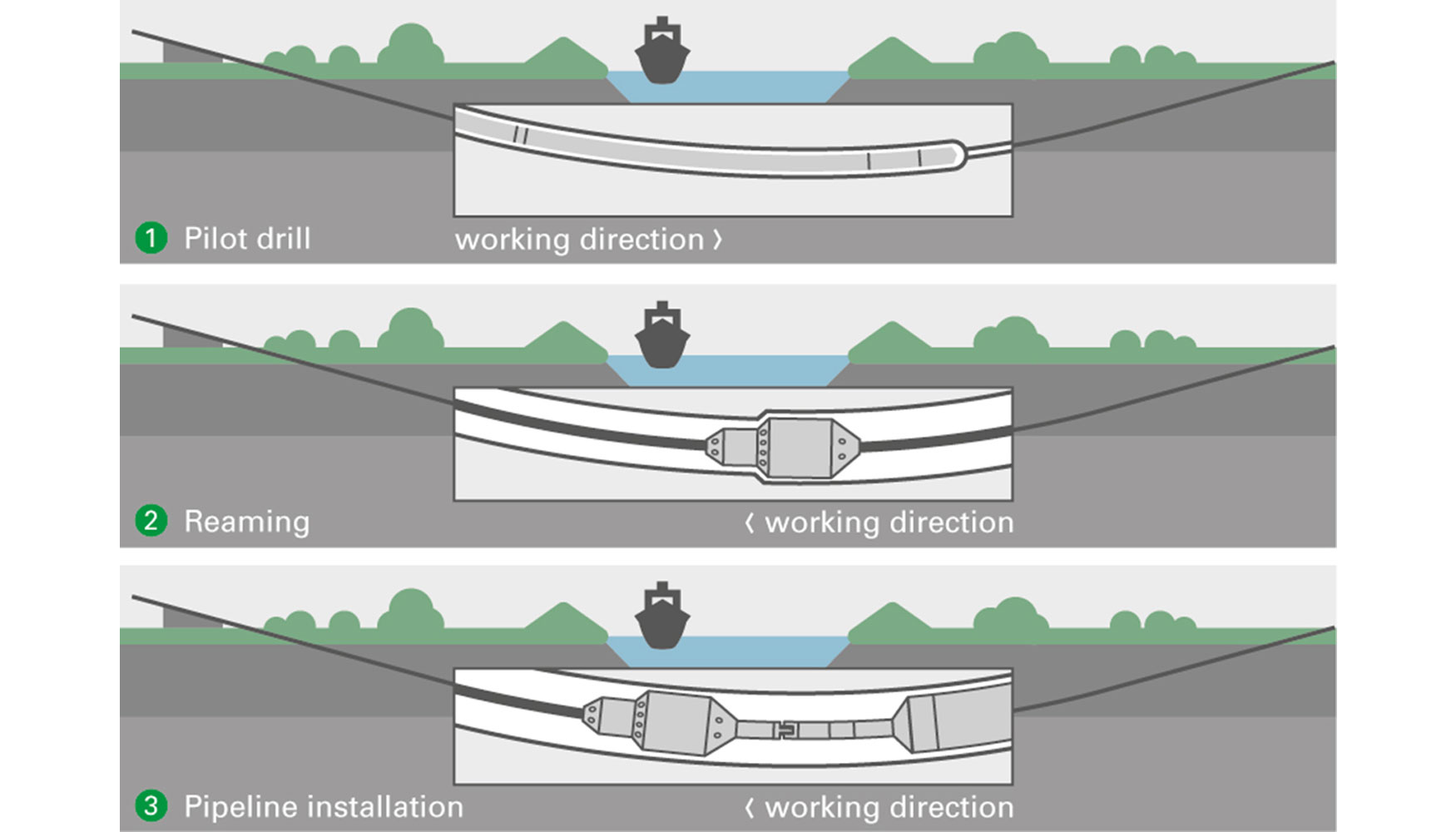

Comparación PHD y Direct Pipe

En la perforación horizontal dirigida (PHD), la tubería se instala en tres pasos separados. En primer lugar, se ejecuta una perforación piloto con un diámetro pequeño. Luego, con la ayuda de uno o más ciclos de escariado, la perforación piloto se agranda sucesivamente hasta el diámetro final (más 30-50% de sobrecorte). Cuando se alcanza el diámetro deseado, la tubería se arrastra desde la dirección opuesta hacia el agujero terminado. Por lo general, hay un 'lado de la plataforma' para equipo de perforación y un 'lado de la tubería' para la tubería. De cara a mantener la perforación abierta en suelos blandos hasta que se inserte la tubería, se utiliza una suspensión de bentonita, que se presuriza durante la operación de perforación con el fin de transportar el suelo excavado a lo largo de toda la longitud de la perforación.

Para tramos largos, diámetros grandes o geologías difíciles, el equipo de PHD puede ser asistido por un empujador de tubería para obtener el empuje adicional necesario para la colocación de la tubería. Con hasta 7.500 kN se empuja la tubería desde el punto de salida (lado de la tubería) hacia el punto de entrada (lado del equipo) de la perforación. La colocación de la tubería, especialmente en tramos largos y diámetros grandes es posible gracias a la fuerza de tracción del equipo de PHD y a la fuerza de empuje del empujador de tuberías.

El método Direct Pipe desarrollado por Herrenknecht combina la excavación del túnel con la instalación de la tubería en un solo paso – lado de la plataforma y lado de la tubería son idénticos. El tramo de tubería ya soldado es conectado a una microtuneladora especial, que crea el túnel en el diámetro final (además de un pequeño sobrecorte). El empuje requerido es proporcionado por un empujador de tubería, que empuja la máquina hacia adelante junto con la tubería en ciclos de cinco metros. El sistema de guiado permite la excavación precisa en recta, así como curvas a lo largo del trazado. En los emisarios submarinos, la máquina se recupera del agua al final del trazado.

Ventajas de Direct Pipe en comparación con PHD

- Perforación e instalación de la tubería en un solo paso, reducción de los tiempos de perforación y montajes

- Menos sobrecorte (<10% en lugar del 30-50% del diámetro de la tubería)

- Menor recubrimiento, lo que permite trazados menos profundos.

- Cantidades reducidas de lodo y fluido de perforación

- Reducción significativa del riesgo de explosiones por fracturado de formación (frac-outs) debido a tener dos circuitos de lodos separados, uno para extracción del material excavado y otro para lubricación y soporte.

- Logística eficiente en obra y operación en un solo lado (reducción del trabajo en alta mar en los emisarios, casi totalmente independiente del clima)

- Ahorro de costes y tiempo