Metodología general de análisis para la estimación del grado de severidad de patologías estructurales en un túnel

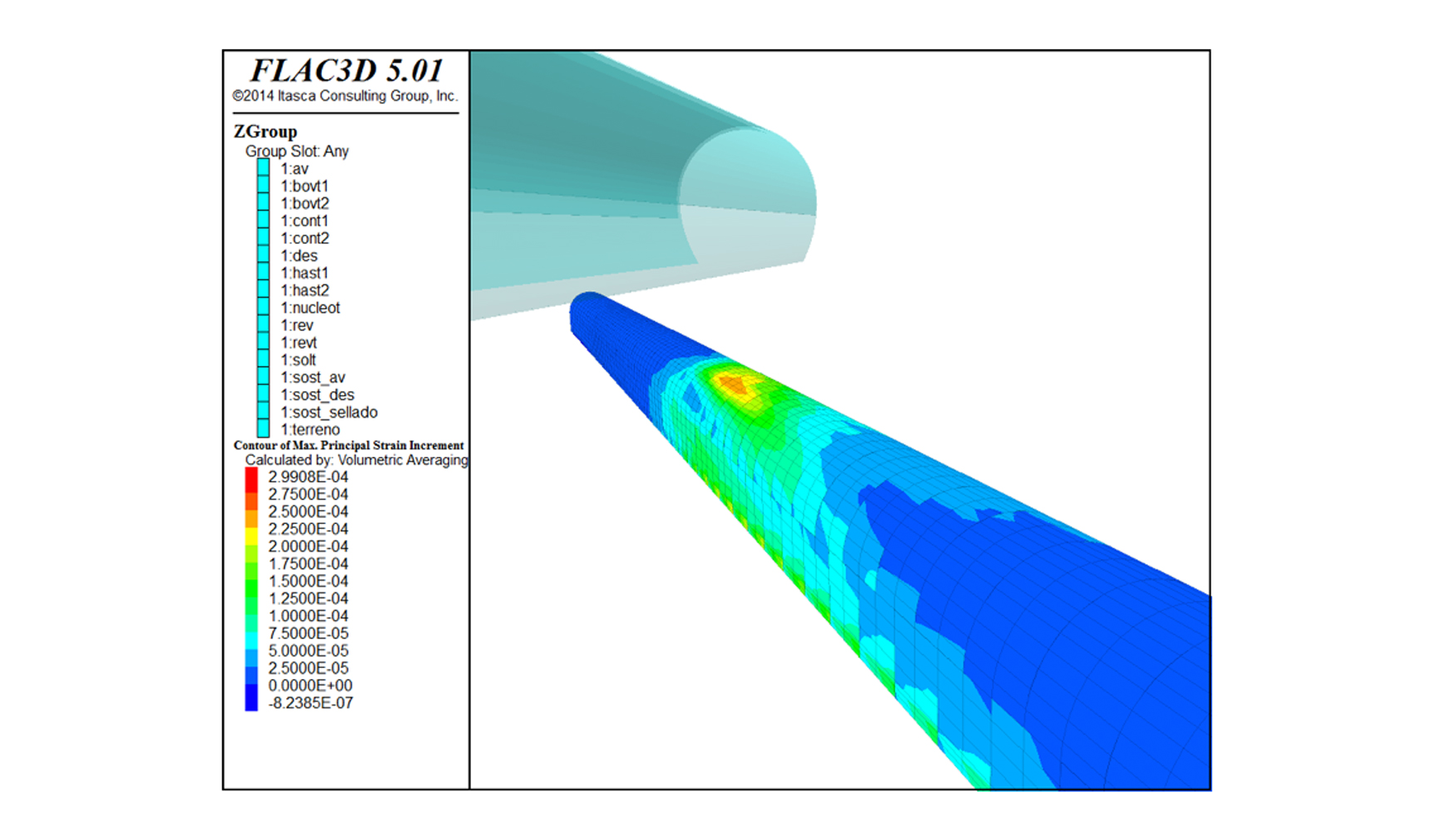

El Departamento de Geotecnia y Obras Subterráneas de AECOM INOCSA presenta una metodología básica de diseño para evaluar el grado de daño, actual y potencial, del conjunto de fisuras y otras patologías estructurales detectadas en el interior de un túnel. El proceso de análisis se apoyará en la modelización numérica tridimensional mediante software de cálculo en diferencias finitas del tipo FLAC3D o similar.

1.- Introducción

Se presenta a continuación una metodología básica de diseño para el análisis de fisuras y otras patologías aparecidas en el interior de un túnel, evaluando en detalle la relación existente entre la evolución temporal de las mismas y su posible influencia, tanto en la pérdida de capacidad resistente de la estructura como en la estabilidad del sistema ‘terreno-túnel’.

Este artículo se centra en los túneles ejecutados mediante métodos convencionales (NATM, Método Belga, Método Alemán, etc), cuyo sistema de refuerzo se compone de un sostenimiento primario (opcional en función del tipo de terreno y método constructivo), dispuesto durante las primeras fases de excavación, y un revestimiento final, ejecutado mediante hormigón encofrado ‘in situ’, habitualmente en masa.

No será objeto del presente artículo el estudio de túneles ejecutados con tuneladora, cuyo revestimiento estaría formado por una estructura articulada de anillos de dovelas prefabricadas.

Cuando se diseña un túnel para su construcción mediante métodos convencionales, suele ser habitual durante la excavación, la disposición de un sostenimiento primario, ligero y flexible, que permite la deformación controlada del terreno para liberar tensiones y, en definitiva, posibilitar el equilibrio tensión-deformación con el menor refuerzo del terreno posible.

Una vez alcanzado el equilibrio, el sostenimiento primario debe ser capaz, en primera instancia, de soportar todas las cargas transmitidas por el terreno. Por tanto, el revestimiento no debería estar sometido a ninguna carga adicional (situación ‘a corto plazo’).

No obstante, este escenario podría cambiar ‘a largo plazo’, por causa de factores tales como:

- Degradación de los elementos del sostenimiento primario.

- Restablecimiento del nivel freático original sobre la bóveda del túnel, generando mayores presiones de agua.

- Procesos reológicos por degradación de las propiedades del terreno: fluencia en roca, reblandecimiento de suelos, materiales evolutivos y suelos metaestables (expansivos o colapsables), procesos de alteración hidrotermal, etc.

- Cambios tensionales en el terreno por efecto de otras actuaciones en las inmediaciones del túnel: ejecución de nuevas excavaciones o túneles cercanos, rellenos en superficie, cimentaciones próximas, etc.

- Cargas provenientes de eventos sísmicos.

- Otras acciones accidentales: fuego interior, explosión, choque de vehículos, cambios volumétricos por congelación del agua en grietas del revestimiento, etc.

Todos estos factores, en caso de no haber sido tenidos en cuenta en la fase de diseño, en posible combinación con el desarrollo de procesos constructivos deficientes, representan unívocamente el origen de las patologías del revestimiento, o del sostenimiento primario en caso de que los túneles no hayan sido revestidos.

El presente análisis se establece en base a la implementación de modelos numéricos tridimensionales mediante software de cálculo en diferencias finitas del tipo FLAC3D de Itasca Consulting Group, o similar. Dicho programa representa una de las herramientas comerciales más potentes del mercado para la resolución de problemas geotécnicos complejos.

La última fase de este análisis se centrará en la correcta elección de las actuaciones de reparación y rehabilitación a implementar en el interior y exterior del túnel, contribuyendo de esta manera al aseguramiento de la estabilidad global del sistema durante la vida útil de la estructura.

2.- Fases de estudio

La metodología de análisis descrita a continuación para estimar el grado de daño que sufre un túnel y sus posibles causas y consecuencias, constará de las siguientes fases:

- Recopilación y análisis de la información previa: Fase inicial de análisis en la que se evalúan las condiciones generales de ejecución del túnel, así como las propiedades del medio físico en el que se emplaza.

Entre la información considerada como ‘deseable’, se destaca: (a) Cartografía geológica regional, (b) estudios hidrogeológicos en el área de influencia del túnel, (c) estudios geológico-geotécnicos a lo largo del trazado, (d) información procedente de la fase de construcción – procesos constructivos, registros de convergencias, caudales de infiltración e incidencias de origen geológico durante la excavación – y en última instancia, (e) información procedente de la fase de explotación.

- Trabajos de investigación e inspección: Los datos obtenidos en esta fase complementarán la información recopilada en la fase anterior. La posible investigación geotécnica a realizar en las inmediaciones del túnel reforzará el conocimiento del medio físico en el que se ubica, permitiendo caracterizar, en su caso, el tipo de proceso evolutivo que pudiera estar desarrollándose (generador de las patologías del revestimiento), así como su magnitud.

La correcta inspección interior del túnel permite un conocimiento máximo del nivel de deterioro de la estructura. Dicha inspección debe realizarse de manera periódica, con objeto de detectar no sólo la magnitud del daño, sino también su evolución temporal. El registro de patologías se plasma en los denominados ‘mapeados de fisuración y deficiencias’, en donde se destaca la tipología de patologías detectadas, sus propiedades, geometría, evolución, fuentes de generación y circunstancias que las determinan.

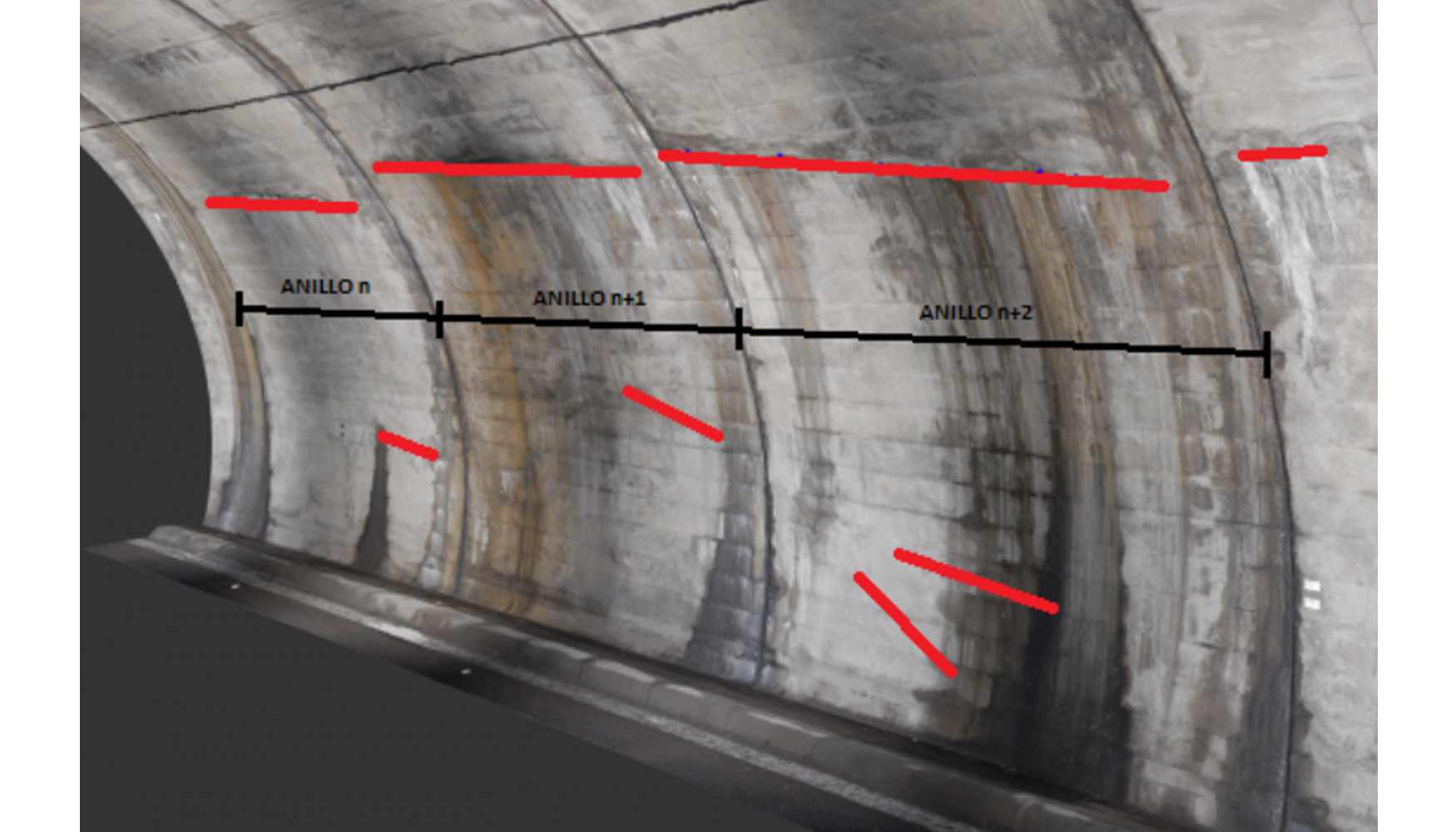

Se introduce en este apartado el ‘concepto de anillo’ entre juntas de hormigonado, como elemento característico de análisis.

- Tratamiento de la información: Recomendaciones acerca de la forma en la que agrupar, sintetizar y procesar la información obtenida, de tal manera que sea posible la identificación de secciones críticas. Las actividades a realizar serán:

- Referenciación física de cada anillo dañado.

- Inventario de anillo, que incluye: (a) condiciones de contorno del túnel, (b) evaluación del estado general del revestimiento, (c) ‘mapeados de fisuración y deficiencias’ y (d) registros temporales de convergencias.

- Plano-inventario conjunto a lo largo del trazado, que agrupa y sintetiza el conjunto de inventarios de anillo.

- Determinación de secciones críticas de análisis.

- Modelización numérica: Los autores recomiendan como fase final de análisis la simulación numérica mediante programa de cálculo tridimensional en diferencias finitas, del tipo FLAC3D o similar, frente a los programas de elementos finitos.

La simulación numérica se ceñirá a las secciones identificadas como críticas, permitiendo la estimación de una serie de indicadores del grado de daño del revestimiento:

- Factor de seguridad de estabilidad global del sistema ‘terreno-túnel’.

- Factor de seguridad de resistencia estructural del revestimiento.

3.- Recopilación y análisis de la información previa

El estudio de la información disponible acerca del túnel y medio físico en el que se emplaza, en caso de existir y estar disponible en un plazo de tiempo aceptable, constituirá la fase inicial del análisis propuesto. Entre los documentos a consultar se destaca:

3.1.- Cartografía geológica regional

A este respecto, lo óptimo sería disponer de mapas geológicos regionales a escala 1/25.000 ó 1/50.000. Además pudieran consultarse otras publicaciones referentes a las condiciones geomorfológicas, hidrogeológicas y/o geotécnicas, a distintas escalas, de la zona en la que se ubica el túnel.

La presencia de estructuras geológicas primarias (fallas, cabalgamientos, diaclasas, pliegues sinclinales, anticlinales, etc.) pudiera influir sobre el estado tensional del revestimiento y su evolución ‘a largo plazo’.

3.2.- Estudios hidrogeológicos

Permiten predecir, entre otros aspectos, la ubicación y posibles variaciones estacionales del nivel freático, si lo hubiera, en relación a la posición del túnel. De esta forma, en caso de que el nivel freático ascienda por encima de la base del túnel, en combinación con posibles deficiencias en el sistema de drenaje del túnel, pudieran generarse importantes presiones de agua sobre la estructura, además de infiltraciones a través de juntas y fisuras.

Entre los aspectos más relevantes a estudiar relacionados con la hidrogeología, se destacan:

- Propiedades de la unidad hidrogeológica afectada.

- Tipología, ubicación e interconexión entre acuíferos.

- Permeabilidad de los materiales.

- Dirección de flujos de agua subterráneos y superficiales.

- Calidad de las aguas subterráneas (hidroquímica, contaminación y/o vulnerabilidad a la contaminación, principalmente por cloruros, sulfatos y bicarbonatos).

3.3.- Estudios geológico-geotécnicos a lo largo del trazado

Información incluida en el Proyecto Constructivo del túnel. La información geológica y geotécnica del terreno en el que se ubica un túnel se sintetiza habitualmente en el ‘perfil geológico-geotécnico’, en donde se indica, entre otros aspectos, la disposición geométrica y propiedades de las distintas unidades geotécnicas ubicadas a lo largo del trazado.

3.4.- Información procedente de la fase de construcción

Levantamientos geológicos del frente y sondeos exploratorios en avance, caudales de infiltración, convergencias medidas en el intradós del sostenimiento, registros tensionales en el sostenimiento, movimientos del terreno en las inmediaciones del túnel (mediante extensómetros de varilla/s), fenómenos de inestabilidad durante la excavación (desprendimientos, movilización de cuñas inestables, ‘techos planos’, inestabilidades en el frente, afluencias masivas de agua, presencia de huecos, etc.).

El registro de convergencias en el interior del sostenimiento resultará fundamental para la calibración de los modelos numéricos de cálculo, principalmente en lo que respecta a la estimación de los parámetros geotécnicos y del coeficiente de empuje al reposo K0.

Así mismo, resultaría deseable disponer de información relativa a los procesos constructivos seguidos durante la ejecución del túnel, pues influye significativamente en el estado tensional y grado de deterioro del terreno en las inmediaciones de la perforación.

Entre la información más relevante a analizar, se destaca:

- Secciones de sostenimiento finalmente aplicadas en cada tramo.

- Características de los elementos estructurales colocados.

- Metodología de excavación y sistema de puesta en obra de los sostenimientos.

- Posibles tratamientos del terreno (inyecciones de impermeabilización, consolidación, paraguas de micropilotes, etc.).

- Datos acerca de la puesta en obra del revestimiento.

3.5.- Información procedente de la fase de explotación

Las inspecciones periódicas y el registro de incidencias y actividades constituyen una valiosa información en la gestión de obras subterráneas.

Las inspecciones durante la fase de explotación de un túnel deberían tener una frecuencia preestablecida. En el caso de túneles de nueva construcción la frecuencia mínima podría ser de unos 5 años. Para túneles antiguos en explotación, con ciertos deterioros estructurales, la frecuencia mínima debería ser menor, por ejemplo de 2 años. Dichas inspecciones se entienden como ‘detalladas’, registrándose la información obtenida. Por supuesto, una cierta inspección visual de carácter ‘general’ mucho más frecuente, siempre será conveniente.

De esta forma, con objeto de obtener un mayor conocimiento del comportamiento estructural del revestimiento, debe recabarse la siguiente información:

- Inspecciones en el interior del túnel e informes de seguimiento;

- Fisuras, deficiencias y otras patologías detectadas, así como su evolución temporal;

- Incidencias y actuaciones acometidas en los revestimientos;

- Registros temporales de convergencias en el intradós del túnel;

- Estado de juntas constructivas entre anillos de hormigonado, apertura de las mismas y evolución temporal;

- Detección de la presencia de agua, manchas y surgencias;

- Grietas o levantamientos en el firme de la vía.

- Registro de acciones accidentales en el interior del túnel susceptibles de generar daño a la estructura:

- Eventos sísmicos, magnitud y nivel de daños;

- Fuego, localización, duración y grado de deterioro del revestimiento;

- Choque de vehículos sobre los paramentos;

- Explosión;

- Registro de nuevas obras y actividades acometidas en las inmediaciones del túnel, susceptibles de generar cambios apreciables en el estado tensional del terreno. En caso de excavaciones superficiales y/o rellenos, sería interesante disponer de topografías superficiales actualizadas.

3.6.- Informe final

Los resultados del análisis de la información existente deberían presentarse en un informe final de síntesis. Se trataría de un documento descriptivo en el que se incluyen los datos más relevantes obtenidos en esta fase, de tal forma que se permita una visión conjunta y global de las condiciones actuales del túnel y su entorno, así como de su historia.

Si con posterioridad, está prevista la realización de trabajos de investigación e inspección adicionales (fase siguiente del estudio), este documento no tendría que incluir necesariamente conclusiones relativas a las causas de los deterioros.

4.- Trabajos de investigación e inspección

4.1.- Investigación geotécnica

La posible investigación geotécnica a realizar en las inmediaciones del túnel reforzará ampliamente el conocimiento del medio físico, permitiendo evaluar las propiedades actuales del terreno generadoras de nuevas cargas sobre la estructura, así como el tipo, magnitud y potencial del proceso evolutivo que pudiera estar generándose.

No es objeto del presente artículo el profundizar en la tipología de ensayos a realizar para la correcta caracterización geotécnica del estado actual y futuro de los materiales.

Al igual que es necesario inspeccionar el interior del túnel (apartado siguiente), también resulta conveniente inspeccionar el entorno desde un punto de vista geológico-geotécnico. En ocasiones las causas de un determinado problema en el túnel no se observan en el interior de éste, sino en el exterior. Como ejemplo, éste podría ser el caso de un deslizamiento en el entorno de un emboquille, en el que se podrían observar grietas en la superficie del terreno.

4.2.- Investigaciones, inspecciones y mediciones en el interior del túnel

Los trabajos de toma de datos desde el interior del túnel pueden incluir: mediciones geométricas, inspecciones visuales, toma de muestras y realización de ensayos no destructivos.

Es necesario establecer un sistema de referenciación geométrica con el fin de registrar la localización de una determinada deficiencia o incidencia observada en el túnel, o bien la realización de un determinado ensayo o de una toma de muestra. De esta forma se podrá realizar, a lo largo del tiempo, un seguimiento eficiente reduciendo la posibilidad de errores en la identificación de elementos monitorizados o de las pruebas realizadas.

La mayor parte de los túneles de transporte poseen una referenciación de puntos kilométricos (pp.kk.) que puede ser útil para este propósito.

Por otro lado, algunos túneles presentan juntas transversales en el revestimiento las cuales definen ‘paneles’ o ‘anillos’ en los que puede considerarse el túnel dividido a efectos de inspección.

Es recomendable que, toda la información obtenida en esta fase y en la anterior, sea agrupada por ‘anillos de hormigonado’ entre juntas constructivas, de tal forma que se considere que cada uno de estos anillos presenta sus propias peculiaridades derivadas de su historia y circunstancias particulares, peculiaridades que son intrínsecas al anillo como unidad constructiva, no extrapolables ‘a priori’ al resto de anillos del túnel, ni siquiera a los contiguos.

Así pues, el procedimiento planteado establece el ‘concepto de anillo’ como elemento característico de análisis, pues como sujeto individualizable dentro del túnel, se asume que sus propiedades y condiciones de contorno no varían a lo largo de su longitud.

Mediciones geométricas:

Aunque existan planos de diseño y/o ‘as-built’, en ocasiones es necesario obtener una medición de la geometría del túnel a través de un levantamiento topográfico del revestimiento. Para ello puede emplearse la tecnología del láser-escáner [1].

Inventario de fisuras y deficiencias:

Una inspección visual detallada debería realizarse en todas aquellas partes visibles de los elementos estructurales existentes. Todas las deficiencias o defectos estructurales deben quedar registrados indicándose su situación, geometría, características y dimensiones. Además, es conveniente que el registro de la inspección incluya unas apreciaciones previas (no necesariamente concluyentes ni definitivas) en relación a la severidad o gravedad de las deficiencias y, en caso posible, a las posibles causas que las han originado.

Este registro de fisuras y patologías estructurales en el interior del túnel es una de las principales bases en las que se apoya el estudio de un revestimiento dañado.

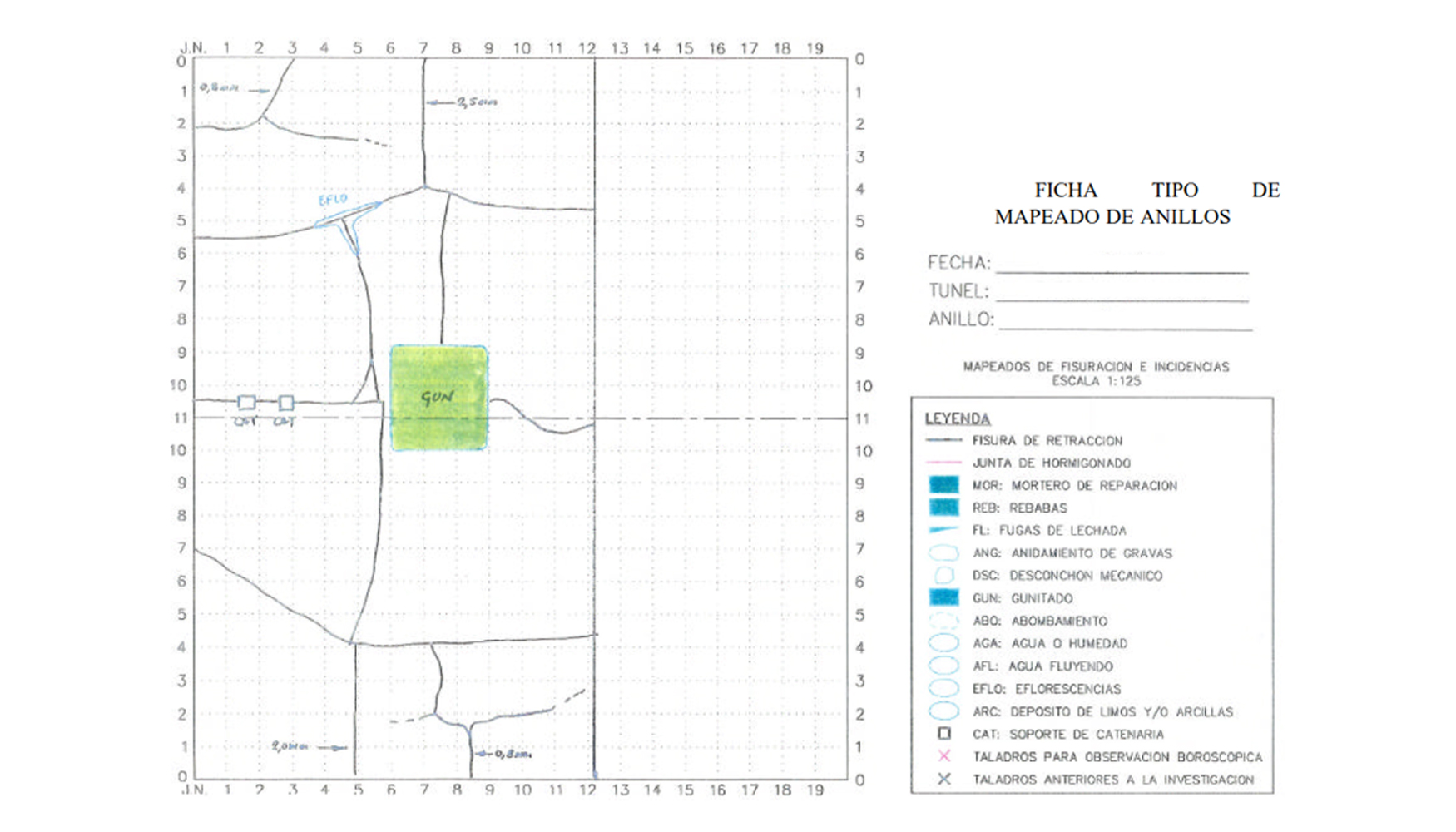

Los resultados del registro se incluirán en los denominados ‘mapeados de fisuración y deficiencias’, los cuales incluyen la representación gráfica, en fichas estandarizadas, de las patologías más relevantes observadas, destacando sus propiedades, geometría, evolución, fuentes de generación y circunstancias que las determinan [2].

Para posibilitar el correcto tratamiento de la información, cada ficha normalizada debiera asociarse a un anillo de hormigonado, como elemento característico de análisis.

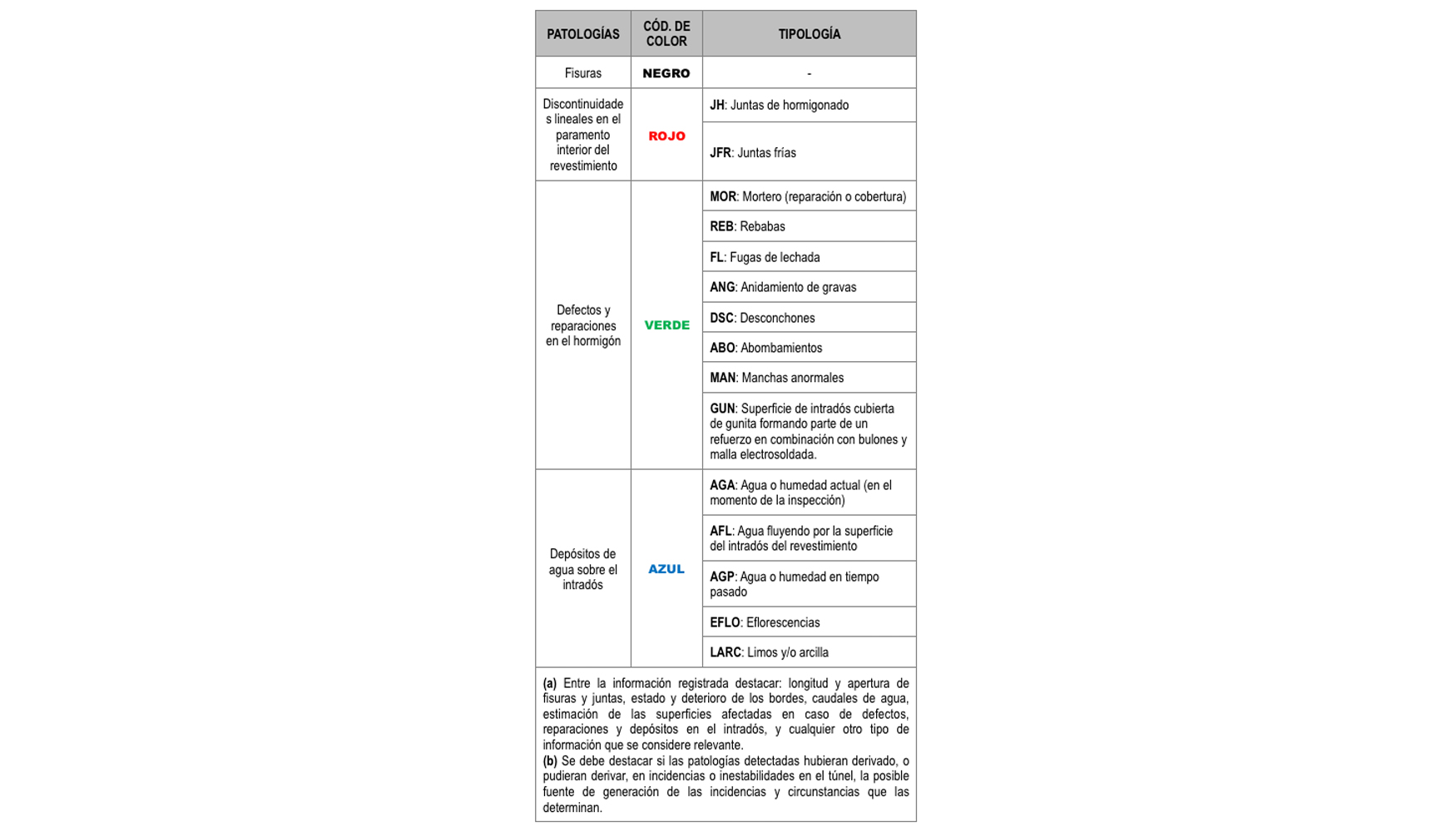

La siguiente tabla recoge, a modo de ejemplo, una posible tipología básica de patologías detectables en el interior de un túnel, así como una posible codificación cromática utilizable.

Los ‘mapeados de fisuración y deficiencias’ deben estar orientados a la determinación del estado general y propiedades del hormigón de revestimiento, haciendo especial hincapié en los aspectos siguientes, considerados de mayor trascendencia:

- Detección de zonas en las pudieran presentarse inestabilidades actuales y/o futuras.

- Se debe prestar especial atención a la zona de bóveda y juntas entre anillos de hormigonado situadas en la zona de la clave, no solo por ser las zonas en las que un posible desprendimiento tendría un mayor riesgo sobre la funcionalidad del túnel, sino, además, porque es precisamente en donde existen mayores posibilidades de que se produzcan deficiencias constructivas, principalmente por defectos de llenado de los encofrados.

- Detección de la presencia de agua en la actualidad o en tiempos pasados, reveladas por manchas de antiguas humedades.

Ensayos no destructivos:

Existen determinados ensayos o pruebas, que no alteran el revestimiento existente, y cuyos resultados pueden ser interpretados para obtener, de forma indirecta, conclusiones relativas a la resistencia y geometría del revestimiento y a la existencia de oquedades y presencia de agua en el trasdós de éste.

Ejemplos son: georrádar, Impact-Echo Test (IET), esclerómetro, etc.

La ejecución de perfiles longitudinales y transversales mediante georrádar (a), permite identificar la posible existencia de huecos ocultos no detectados durante la fase de excavación pero próximos al entorno del túnel. La identificación de oquedades en el trasdós del revestimiento por defectos de llenado de los encofrados, principalmente en la zona de clave, también será objeto de las pasadas de georrádar.

Realización de perforaciones y toma de muestras:

La extracción de testigos de hormigón del revestimiento es un método adecuado para la medición directa de espesores así como para la realización de ensayos de resistencia a compresión simple y tracción.

Complementariamente, se puede aprovechar la realización de perforaciones para la toma de fotografías en su interior mediante boroscopio.

5.- Tratamiento de la información

Se indica en este apartado la manera en la que procesar los datos registrados sobre las condiciones del túnel y del terreno, con objeto de justificar si existe relación entre el tipo de patologías inventariadas, los valores de convergencia registrados y los factores susceptibles de generar afecciones al revestimiento, tales como: presiones hidráulicas, condiciones geotécnicas adversas, eventos sísmicos, excavaciones en las inmediaciones, etc. Se debe prestar especial atención, por su nivel de daño, al conjunto de procesos que generen asimetría de cargas sobre la estructura.

El tratamiento de la información se realizará según se indica:

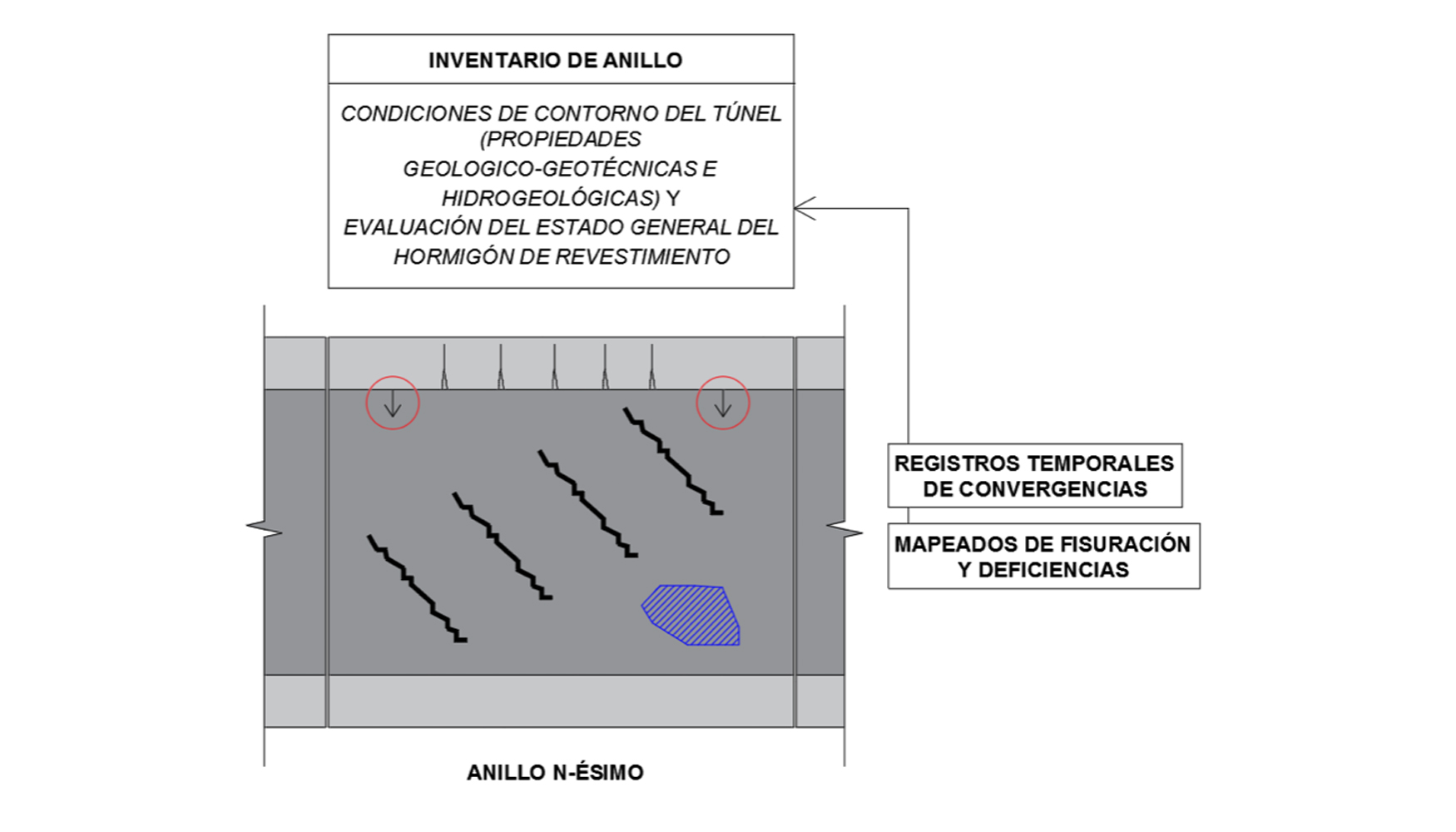

5.1.- Inventario de anillo

La información recopilada se particulariza para cada anillo dañado, almacenando los datos que le son propios. Dicho inventario incluye:

- Condiciones de contorno del túnel: Propiedades geológico-geotécnicas e hidrogeológicas del terreno envolvente, así como posibles riesgos geotécnicos asociados.

- Evaluación del estado general del revestimiento: Espesores de revestimiento, resistencia del hormigón, presencia de oquedades en el trasdós y deformada de la sección transversal, principalmente.

Así mismo, cada inventario de anillo incluirá el conjunto de datos incluidos en los correspondientes ‘mapeados de fisuración y deficiencias’, así como los registros temporales de convergencias en el interior del revestimiento.

5.2.- Plano-inventario conjunto

El conjunto de inventarios de anillo se agrupa y sintetiza en un plano-inventario conjunto, en donde se incluye el total de la información disponible a lo largo del trazado del túnel (Ver figura 5).

5.3.- Determinación de secciones críticas de análisis

La identificación de las secciones críticas de análisis se realizará cruzando los datos correspondientes a las condiciones geológico-geotécnicas del terreno envolvente y al desarrollo y evolución de convergencias y patologías en el revestimiento. De esta forma es posible identificar el tipo de proceso inestable que pudiera estar generándose, así como el grado de importancia de la situación y posibles consecuencias a corto, medio y largo plazo.

6.- Modelización numérica

6.1.- Necesidad de modelizar numéricamente

El análisis de comportamiento del sistema túnel-terreno a lo largo de su vida puede requerir de una modelización numérica que aporte resultados de tensiones, desplazamientos y deformaciones, los cuales puedan ser comparados con observaciones y/o medidas reales. Dicha modelización puede ser una justificación fiable apoyando las hipótesis o suposiciones que se realicen para explicar las causas de ciertas patologías o incidencias en un túnel.

Por otro lado, es necesario evaluar el nivel de seguridad en el cual se encuentra actualmente el túnel, y para ello, la modelización numérica puede ser una herramienta de cálculo de gran precisión con la que estimar, de forma cuantitativa, dicha seguridad estructural y geotécnica.

Así mismo, en función de las conclusiones relativas con el nivel de seguridad estructural en el que se encuentra el túnel, o en el que es previsible que se encuentre en un periodo de tiempo determinado, se podrán tomar decisiones encaminadas a implementar actuaciones de refuerzo o consolidación, ya sea del terreno como de los elementos estructurales del túnel.

Algunas intervenciones realizadas sobre el revestimiento actual del túnel pueden ser:

- Relleno de oquedades en el trasdós del revestimiento.

- Rehabilitación de juntas de contracción.

- Restauración del revestimiento.

- Sellado de grietas en el revestimiento.

- Taladros de drenaje.

- Instalación de elementos estructurales adicionales.

Para la realización de un diseño justificado de algunas de estas medidas puede ser necesario modelizar su comportamiento mecánico, analizando así su eficiencia. Además, los resultados de esta modelización pueden aportar información valiosa a la hora de diseñar un plan de auscultación y comparar las futuras medidas reales con las previsiones del modelo.

En conclusión, tres son los principales motivos por los que en ocasiones se puede requerir una modelización numérica:

- Análisis retrospectivo del sistema túnel-terreno con el fin de comprender los fenómenos que han provocado ciertas deficiencias en el túnel, o bien para estimar parámetros geotécnicos o estructurales de los que no se tiene suficiente seguridad.

- Estimar el nivel de seguridad del sistema túnel-terreno.

- Diseñar actuaciones de refuerzo o consolidación, incluyendo una posible instrumentación.

Ha de tenerse en cuenta que este tipo de modelizaciones numéricas requieren de un tiempo de estudio que en ocasiones no es compatible con los plazos de actuación. Por ello este tipo de análisis se suele aplicar en mayor medida a las actuaciones o reparaciones consideradas como ‘programadas’ y no tanto a las ‘urgentes’ si es que requieren tiempos de reacción muy reducidos.

El campo de aplicación de los modelos numéricos es muy variado, englobando prácticamente todos los casos que se dan dentro del ámbito de la ingeniería del terreno. Estos modelos de cálculo permiten, en caso necesario, simular el comportamiento tridimensional de suelos, rocas y otros materiales estructurales que se ajustan a modelos elásticos, elastoplásticos y viscoelásticos, haciendo posible el análisis de cualquier tipo de excavación, número y tipo de terrenos.

6.2.- Selección del método y programa de cálculo

Son muy recomendables los programas de cálculo basados en el método de las diferencias finitas para la resolución explícita de ecuaciones diferenciales, como es el caso de FLAC3D. Según indica el propio manual [3], dicho programa ha sido ideado, sobre todo, para resolver problemas de colapso plástico y de flujo plástico, ya que el método de la solución explícita permite seguir procesos físicamente inestables sin divergencias numéricas significativas, lo que hace de este tipo de programas la herramienta recomendada para la simulación numérica de grandes deformaciones asociadas a procesos inestables.

Dado que el estudio de la evolución actual y futura de las patologías en el interior de un túnel, entra dentro del campo de la plasticidad y rotura, este tipo de programas informáticos operando en diferencias finitas resultaría idóneo pues, según la experiencia de los autores en este tipo de análisis, permiten sumergirse en procesos inestables con óptimos resultados.

Por el contrario, los programas de cálculo basados en el método de los elementos finitos o método implícito, utilizan metodologías de análisis incondicionalmente estables que dejan de operar cuando se alcanzan estados plásticos y, por tanto, presentan mayor dificultad en el estudio de los procesos inestables que se generan durante la rotura y el colapso, así como la evaluación final del grado de estabilidad del túnel durante el desarrollo hasta el extremo de los procesos inestables.

6.3.- Parámetros de diseño y variables de control

Entre las distintas variables que pudieran jugar un papel fundamental en el análisis planteado, los autores recomiendan la estimación y el estudio de:

a) Factor de seguridad de estabilidad global del sistema ‘terreno-túnel’ (FSest)

La metodología propuesta permite estimar el grado de estabilidad del sistema relacionando el estado actual en el que se encuentra el conjunto ‘terreno-túnel’, con aquél asociado al agotamiento estructural del revestimiento, situación que marca el inicio de las inestabilidades.

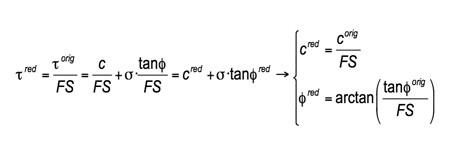

Así pues, en el supuesto de que la problemática detectada estuviese relacionada con el deterioro de las propiedades del terreno, el procedimiento recomendado consistiría en ir reduciendo progresivamente la resistencia al corte del terreno - definida mediante la expresión τ = c + s tg ϕ -, a través de los parámetros plásticos de Mohr-Coulomb ‘c = cohesión’ y ‘ϕ = ángulo de rozamiento’, hasta reproducir numéricamente el inicio de las inestabilidades. El ratio entre la resistencia al corte del terreno (τorig) y aquélla asociada al inicio de las inestabilidades (τred), representa el factor de seguridad de estabilidad del sistema (FSest).

En el supuesto de que el deterioro del revestimiento se asocie al desarrollo de procesos expansivos en las inmediaciones del túnel, pudiera relacionarse el grado de expansividad actual de los suelos (incrementos de volumen o presiones de hinchamiento), con aquél máximo correspondiente a la pérdida de estabilidad.

De igual manera pudiera tratarse el incremento de las presiones hidráulicas sobre el revestimiento del túnel, y demás causas de inestabilidad descritas en apartados anteriores.

b) Factor de seguridad de resistencia estructural del revestimiento (FSres)

El factor de seguridad relacionado con estabilidad global del sistema (FSest) representa un parámetro complementario al factor de seguridad relacionado con la resistencia del revestimiento (FSres), obtenido mediante comparativa entre tensiones y límite resistente del hormigón.

En este caso señalar que el agotamiento de la capacidad resistente del hormigón en ciertas zonas del revestimiento representa una fase de deterioro anterior a la pérdida de estabilidad global del conjunto ‘terreno-túnel’, pues la inestabilidad se asocia a la pérdida de grados de hiperestatismo de la estructura hasta alcanzarse el inevitable colapso. Es decir, tal y como se definen ambos factores, se cumplirá unívocamente la siguiente condición: FSres << FSest

El coeficiente de seguridad FSres representa un indicador del estado de carga al que ciertas partes del revestimiento estarán sometidas, para evaluar su capacidad o margen para seguir resistiendo. De esta forma será posible identificar zonas que pudieran fisurar en un futuro próximo.

c) Deformación límite de tracción

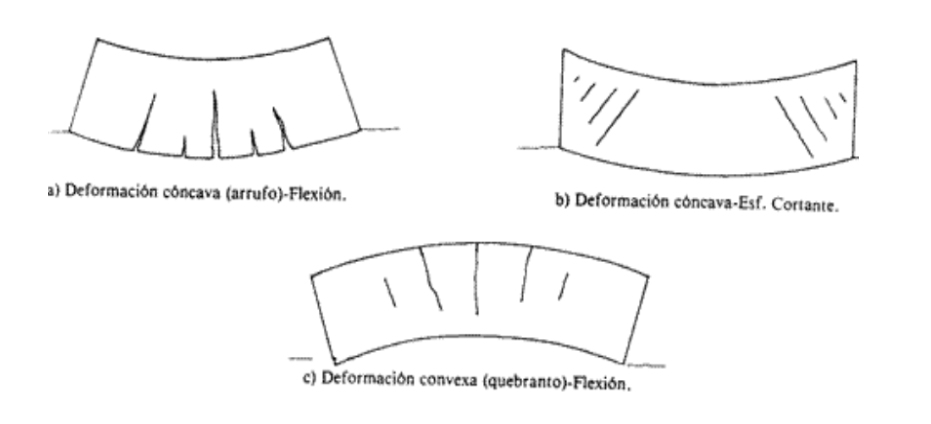

La metodología descrita incorpora el concepto de ‘deformación de tracción’ como variable de control a estudiar para evaluar la posible aparición de fisuras en el revestimiento de un túnel, sometido éste a modos de deformación del tipo ‘arrufo y quebranto’ (sagging and hogging modes, en su denominación anglosajona).

En origen, Burland y Wroth (1974) [4] y Burland et al (1977) [5] definen el concepto de ‘deformación límite de tracción’, para estudiar la aparición de fisuras en vigas simples sin peso, bajo modos de deformación del tipo ‘arrufo y quebranto’. Esta sencilla aproximación da una idea de los mecanismos que generan fisuras en túneles sometidos a desplazamientos impuestos por el terreno.

Según Burland la aparición de fisuras se observa a partir de valores de deformación de 0,03%-0,05%. Estos valores son superiores a las deformaciones de tracción correspondientes al límite tensional del hormigón (eTu~0,006% según EC-2 [6]).

Dicha variable de control pudiera ser útil en caso de producirse excavaciones en las inmediaciones del túnel objeto de estudio, u otro tipo de actividades o fenómenos que impliquen la deformación del túnel en forma de campana de Gauss, normal o invertida.

Aunque dicho parámetro constituye un indicador básico del nivel de daños, no representaría necesariamente el incumplimiento de un estado límite de servicio, pues las fisuras pueden ser controladas.

d) Velocidad de deformación

La metodología del programa FLAC3D considera que un sistema es inestable cuando los desplazamientos de sus nodos experimentan incrementos mayores a 1x10-6 m/step en los dos últimos pasos de cálculo, justo cuando se alcanza el equilibrio. Esta velocidad ‘ficticia de deformación’ (output del programa FLAC3D) constituye una herramienta numérica indicativa de la inestabilidad, y no representa una magnitud física medible.

El estudio de las velocidades de deformación se basa en el hecho de que, en la realidad, el peligro de rotura se atribuye a la aparición de la fase de histéresis en la curva de velocidad de deformación. Este criterio de análisis debe ser aplicado considerando que el comienzo de las inestabilidades está ligado, no sólo al valor, sino a orientaciones claras en la dirección y sentido de dichas velocidades.

6.4.- Metodología de análisis

Los pasos a seguir para proceder con la simulación numérica tridimensional, se indican a continuación:

Situación inicial

a) Identificación de secciones críticas de análisis y definición de modelos numéricos. Se agrupan las secciones críticas de análisis en función de la problemática detectada. A cada grupo se asocia un cálculo numérico específico, en el que se tratará de recoger las condiciones más restrictivas dentro del grupo de secciones críticas.

b) Situación inicial de análisis. Simulación numérica realista de procesos constructivos, en base a datos de obra. Resulta fundamental para el desarrollo del modelo, el exhaustivo conocimiento de las condiciones geotécnicas iniciales del terreno en el que se ubica el túnel.

c) Calibración del modelo numérico. Ajuste de los parámetros geotécnicos y del valor de K0, principalmente a través de la comparativa entre las convergencias registradas en fase de obra y aquellas obtenidas mediante simulación numérica (Análisis retrospectivo o ‘retroanálisis’).

d) Modelización numérica del revestimiento. Las propiedades asignadas al revestimiento se establecerán en base a la campaña de inspección realizada (Rigidez, resistencia a compresión simple y tracción, espesores, etc).

La modelización numérica FLAC3D permite el uso de elementos bidimensionales del tipo ‘interface’, mediante los cuales se permite simular numéricamente el comportamiento de las juntas constructivas, incluso su apertura, lo que resultaría fundamental para realizar una estimación realista del estado tensional del revestimiento.

Situación actual

e) Simulación numérica de fenómenos ‘a largo plazo’. La calibración del modelo numérico en esta fase se realizará a través de los registros de convergencia en el revestimiento, tratando de reproducir de manera fehaciente la tipología de fisuras registradas, mediante la simulación correcta de los procesos evolutivos ‘sospechosos’ de generar tales patologías.

En esta fase de diseño se incluye la degradación de los elementos del sostenimiento primario, el posible restablecimiento del nivel freático hasta su cota original (antes de la excavación), la degradación de las propiedades geotécnicas del terreno y todo tipo de procesos ‘sospechosos’ de generar cambios tensionales críticos en el revestimiento del túnel.

Nota: La metodología FLAC3D permite conocer el tensor de tensiones principales en cualquier punto del revestimiento, así como las direcciones principales. De esta manera sería posible orientar las cargas exteriores, y generar asimetrías de carga, tratando de alinear las tensiones principales de tracción (s3) con la dirección perpendicular al eje de las fisuras, o conjunto de ellas.

Situación futura

f) Simulación numérica de procesos extremos. Esta fase de la simulación numérica recoge el desarrollo de procesos inestables hasta el extremo, hasta que el sistema muestre signos de colapso. Como herramienta de análisis, este escenario catastrofista permite estudiar, paso a paso, los distintos modos de fallo que pudieran generarse en el revestimiento, en un escenario de diseño ‘extremo’, así como su relación con la evolución de las patologías registradas e influencia sobre el equilibrio del sistema.

Según se comentó, la relación existente entre ciertos parámetros de diseño asociados a las distintas fases del proceso de cálculo numérico, permite la obtención de una serie de indicadores acerca de la degradación del revestimiento (Ver apartado 6.3). Entre los más destacados se indican:

- Factor de Seguridad de estabilidad global del sistema ‘terreno-túnel’ (FSest).

- Factor de Seguridad de resistencia estructural del revestimiento (FSres).

La obtención de dichos indicadores viene motivada por el grado de desconocimiento de los procesos evolutivos que pudieran generarse en el terreno a muy largo plazo, y su posible influencia sobre la estabilidad del conjunto.

Adicionalmente, pudiera estimarse la idoneidad y eficacia de ciertas medidas correctoras frente a otras, incluyendo tratamientos del terreno, a través de su grado de influencia sobre la estabilidad global (aumento de FSest).

7.- Conclusiones

En primer lugar indicar que la metodología descrita a continuación, desarrollada por el ‘Departamento de Geotecnia y Obras Subterráneas’ de Aecom Inocsa para evaluar el grado de deterioro de un túnel en función de las patologías detectadas en su interior, no representa una metodología única, sino una alternativa posible y adecuada, cuyo nivel de detalle vendrá establecido en base al objeto del análisis y presupuesto disponible para desarrollarla.

El proceso de análisis se establece en base a la modelización numérica tridimensional mediante software de cálculo en diferencias finitas del tipo FLAC3D o similar, por lo que la metodología planteada exige unos conocimientos exhaustivos sobre el manejo de este tipo de herramientas de diseño.

El procedimiento descrito incluye una serie de pasos lógicos a seguir, entre los que se destaca:

- Recopilación y análisis de la información disponible sobre las condiciones generales de ejecución del túnel y propiedades del medio físico en el que se emplaza.

- Trabajos actuales de investigación geotécnica e inspección del túnel, para estimar el estado de degradación actual del túnel y posibles procesos evolutivos que pudieran estar desarrollándose en sus inmediaciones.

- Tratamiento correcto de la información disponible, con el objetivo de identificar las posibles secciones críticas a ser estudiadas.

- Modelización o simulación numérica.

Como resultado de la modelización numérica se extraerán conclusiones interesantes acerca del grado real de deterioro del túnel, no sólo a través de la comparativa entre el estado tensional del revestimiento y sus límites resistentes (Coeficiente de seguridad FSres), sino mediante la evaluación del margen que presenta el sistema hasta el posible colapso.

Para ello se define el denominado Factor de Seguridad de estabilidad global del sistema ‘terreno-túnel’ (FSest), indicador principal del grado de severidad de la situación de daño actual del revestimiento, mediante el cual sería posible, no tanto establecer unos valores admisibles de dicho coeficiente de seguridad, que también, sino más bien designar prioridades y recursos en lo referente a las actuaciones a implementar para erradicar el daño.

Dichas prioridades debieran ser establecidas, así mismo, en base a las posibles consecuencias de un fallo estructural del túnel, diferenciando entre los siguientes supuestos, en función de si las consecuencias son ‘inaceptables’ o ‘limitadas’:

Estructura principal

- Túneles sumergidos, urbanos y someros, o bajo superestructuras.

- Túneles en terrenos potencialmente inestables.

- Túneles en terrenos estables.

- Falsos túneles.

Estructuras secundarias

- Salidas de emergencia a otros túneles.

- Refugios.

- Conductos de ventilación transversal.

- Salidas de emergencia a zonas abiertas.

Finalmente para concluir, nos gustaría comentar que el conjunto de actuaciones a implementar para subsanar tales patologías pudieran ir encaminadas tanto al refuerzo estructural y/o impermeabilización del revestimiento, como a la sustitución de los tramos dañados y también al tratamiento del terreno adyacente mediante inyecciones, drenajes, etc.

Referencias

- [1] Incyfer S.L. Ingeniería Civil y Ferroviaria. Inspección de túneles con láser-escáner y termografía. Control, mantenimiento y conservación de la infraestructura.

- [2] ADIF. Pliego de Prescripciones Técnicas Particulares para el seguimiento y control del comportamiento de los túneles de la Línea de Alta Velocidad Madrid-Lérida, periodo 2006-2009. Julio 2005.

- [3] Manual FLAC3D Versión 3.1. Itasca Consulting Group Inc.

- [4] Burland, J.B., Wroth, C.P. (1974). Settlement of buildings and associated damage. State of the Art Report. Conf. on Settlements of Structures. Cambridge, Pentech Press, London, pp 611-654.

- [5] Burland, J.B., Broms, B.B. & De Mello, V.F.B. (1977). Behavior of foundations and structures. Proc. 9th Int. Conf. SMFE, Tokyo, vol. 2, pp 495-546.

- [6] Eurocódigo 2: Diseño de Estructuras de Hormigón (EN 1992).

- [7] Eurocódigo 7: Diseño Geotécnico (EN 1997).