Ejecución de inyecciones de compensación: Farringdon Station, Crossrail Project (Londres)

Crossrail constituye, en la actualidad, el mayor proyecto de Infraestructura Civil a nivel europeo. A lo largo del periodo de desarrollo del proyecto se han creado más de 55.000 empleos, contando con un presupuesto inicial de alrededor de 15.000 M£. Dentro de este proyecto, Geocisa ha participado en la ejecución de múltiples tratamientos del terreno que han permitido la consecución de los objetivos de construcción con las garantías necesarias tanto de ejecución como de seguridad en el trabajo. De igual modo, ha desarrollado una labor fundamental en el control de movimientos mediante la instalación y seguimiento de instrumentación.

Antecedentes

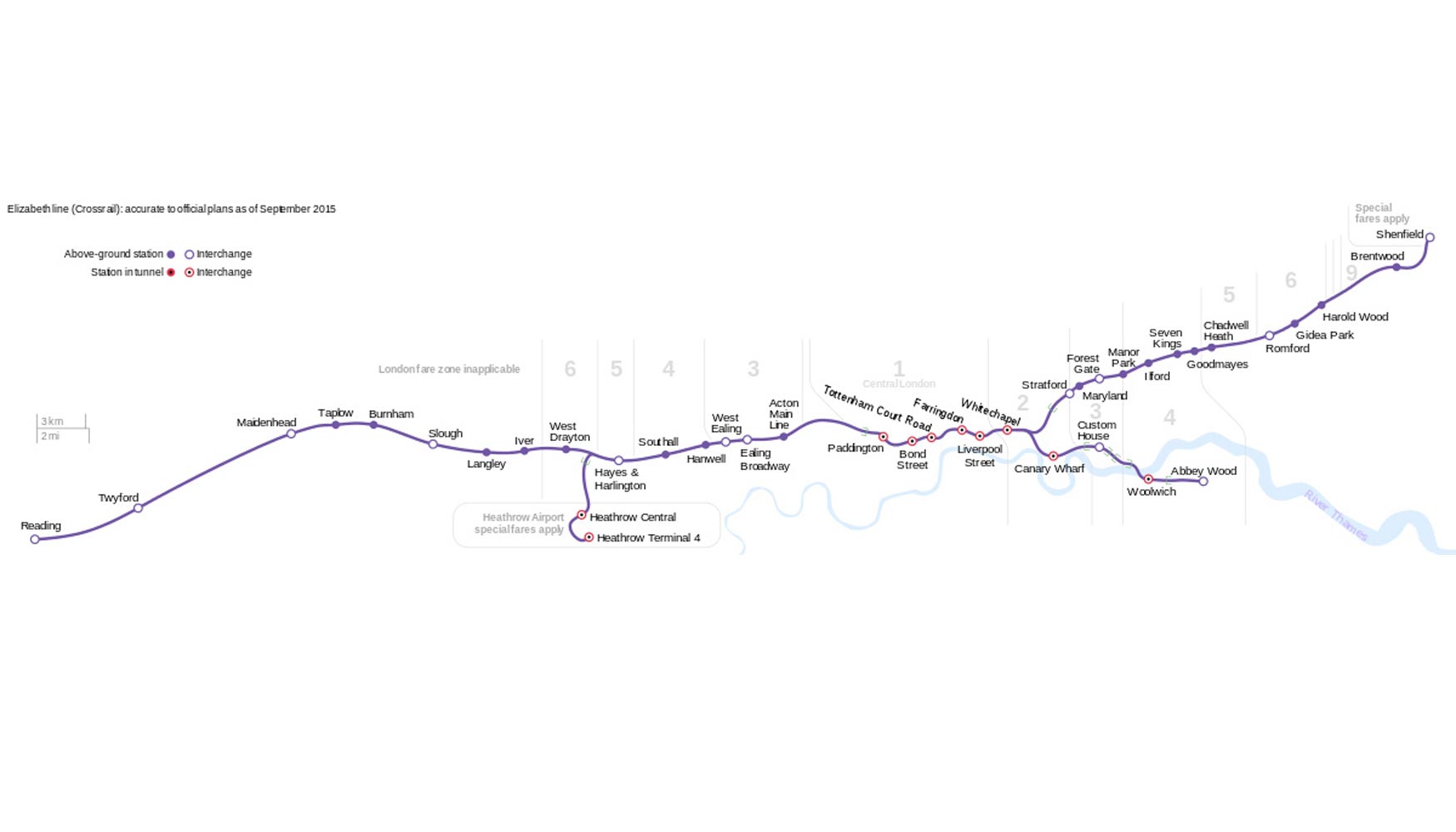

Crossrail es un proyecto desarrollado para la construcción de una línea de conexión ferroviaria rápida que conectará el Este con el Oeste de Londres, cruzando por debajo del centro de la ciudad. Esta línea se prevé que incremente en un 10% la capacidad actual de transporte ferroviario al centro de Londres, potenciando su desarrollo y disminuyendo los tiempos actuales de transporte. El proyecto Crossrail fue aprobado el 5 de octubre de 2007 por el Gobierno británico y el 22 de julio de 2008 recibió el dictamen favorable de la Reina de Inglaterra. Al final de ese año, se firmó el contrato definitivo con la aprobación de los fondos totales para los trabajos de construcción, los cuales comenzaron en mayo de 2009 y se prevé que finalicen para el año 2018. El proyecto está financiado con fondos públicos y privados.

La línea Crossrail consiste en una doble vía que conectará la línea ferroviaria del Gran Oeste –en Paddington– con la del Gran Este –cerca de Stratford–. Un segundo ramal se dirigirá desde la estación de Whitechapel, a través de los Docklands, hacia el lado sur del Támesis. Se ejecutarán dos túneles paralelos con un diámetro de 6,20 m, y con una longitud total del tramo subterráneo de 21 km, comprendido entre Paddington, Custom House y Stratford y con 9 estaciones subterráneas.

Dentro del proyecto Crossrail, la estación de Farringdon constituirá el nodo central de comunicación de Londres ya que en el futuro, cuando la atraviesen de norte a sur y de este a oeste los dos mayores proyectos de infraestructura de transportes que están en marcha en la capital –el Thameslink y el Crossrail–, ésta estará conectará con tres aeropuertos y tendrá una frecuencia de 140 trenes y 150.000 personas por hora. La ejecución de esta estación fue adjudicada a una U.T.E. de Ferrovial denominada BFK (BAM Nutall, Ferrovial, Kier), que comenzó los trabajos en el año 2012. BFK se adjudicó los proyectos C300 / C410 y C435 –incluyendo la construcción de dos túneles paralelos de 6,4 km entre Royal Oak Portal y Farringdon–, las estaciones de Bond Street y Tottenham Court Road, el pozo de ventilación y de cruce en la calle Fisher, 5 galerías transversales de conexión y la construcción de los vestíbulos de entrada Este y Oeste en la estación de Farringdon, así como 1,4 km de túneles, galerías de conexión y trabajos de instalaciones.

Solución geotécnica y terreno a tratar

Las inyecciones de compensación, como su propio nombre indica, se realizan con el objetivo de inducir movimientos controlados en el terreno que compensen los producidos por otras causas. Se emplean principalmente, y como es el caso que nos ocupa, en túneles urbanos como protección de la edificación y estructuras ante la deformación inducida en el terreno durante la excavación.

El proceso de la inyección debe ser sumamente controlado, con el apoyo de una correcta instrumentación de las estructuras y elementos situados en el área de actuación.

La técnica habitualmente más empleada es la inyección de fracturación hidráulica del terreno mediante tubo-manguito, inyectándose con ésta pequeños volúmenes en cada fase.

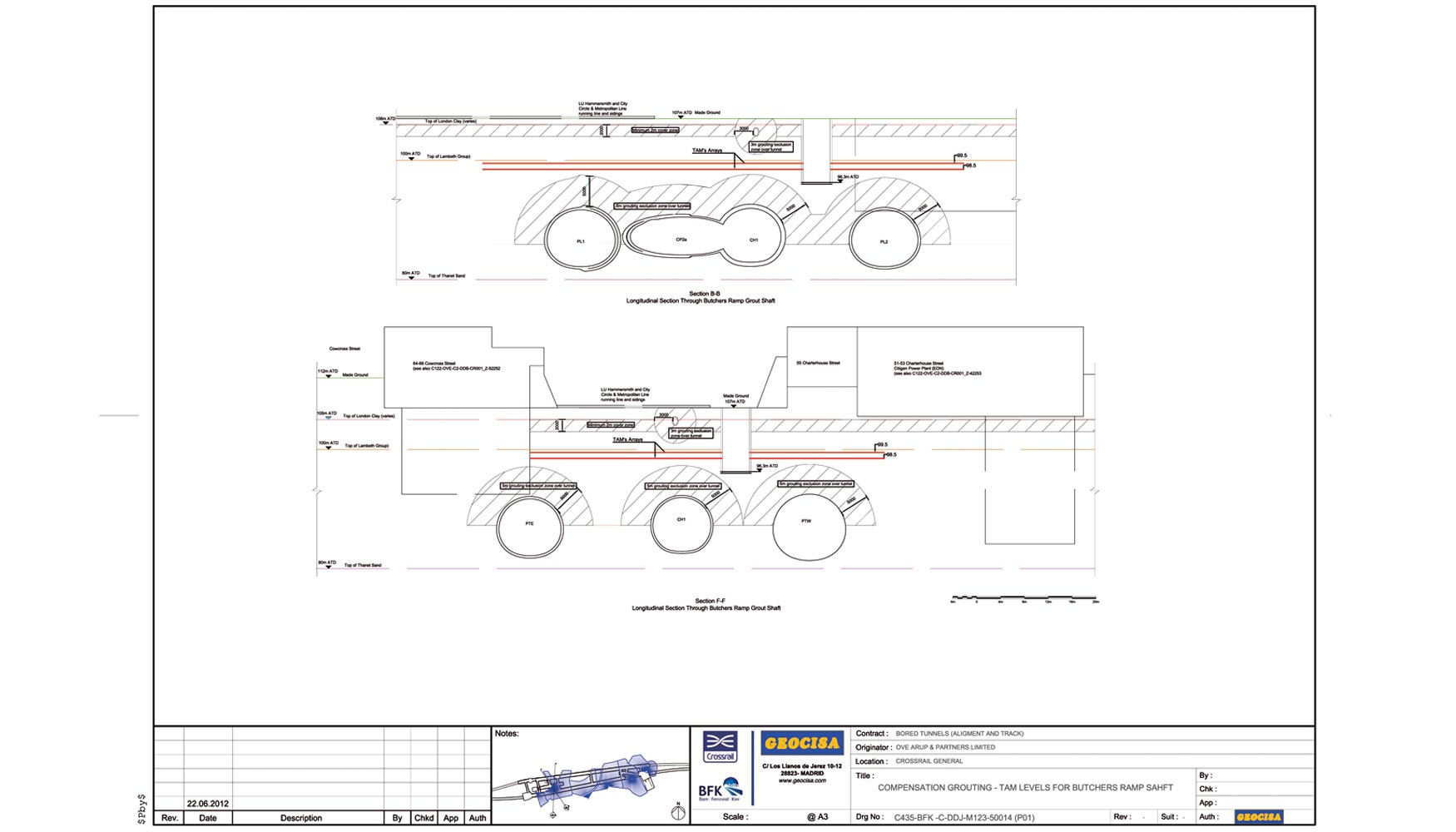

En la estación de Farringdon, los taladros para albergar los tubos manguito de inyección se proyectaron de manera horizontal entre la zona excavada en profundidad (túneles) y las estructuras que se deseaban proteger (edificios en superficie, canalizaciones, etc). Para ello, fue necesaria la ejecución de pozos de compensación en el terreno desde los cuales se pudiese perforar con la dirección deseada. Todas las inyecciones se dispusieron en una franja de altura 1 m, con hasta 5 niveles de ataque, para evitar así la congestión de taladros. El nivel y disposición de estos taladros se diseñó cumpliendo unas estrictas zonas de exclusión para evitar la afección sobre los distintos elementos: 5 m de zona de exclusión alrededor de los túneles a excavar, 3 m alrededor de los túneles o canalizaciones ya existentes, 3 m alrededor de los pozos de compensación y una distancia mínima de 2 m por debajo del techo de las arcillas de Londres (London Clay) o del Lambeth Group. En consecuencia, y para cumplir con estos requisitos, la profundidad media a la que se diseñaron los planos de inyección se situó en torno a los 16 m bajo la cota de superficie de calle. En aquellas zonas en las que las inyecciones discurrían por debajo de las vías del metro de Londres, con un nivel inferior de unos 6,5 m, esta profundidad fue de unos 9,5 m.

Para la compensación se ejecutó el tratamiento de tipo proactivo, dividido en tres fases:

- Pretratamiento: consolidación y puesta en carga previa a la excavación.

- Concurrente: durante la excavación, evitando asentamientos antes de que se manifiesten en superficie.

- Observacional: para asentamientos diferidos, sumando a ello un ajuste final.

En la zona de la estación de Farringdon, el perfil geotécnico está constituido por distintos tipos de terreno (relleno, aluvial, arcilla de Londres, Lambeth Group). El relleno situado en la parte superior posee un espesor que ronda los 7-8 m y está constituido por terreno heterogéneo de diversa naturaleza. Por debajo de este estrato se localiza la arcilla de Londres o London Clay, con un espesor medio de entre 5 y 20 m, según la zona. Esta arcilla se describe como una arcilla firme o muy firme, de color gris-marrón, fisurada y con partículas ocasionales de arena fina. A continuación, y bajo esta arcilla, aparece ya el denominado Lambeth Group, cuya litología principal puede estar constituida por arcillas y limos, por los denominados Sand Channels o zonas de erosión con arena, o por estratos de arena y grava en el caso de las ‘coarse-grained units’. En Farringdon Station, el Lambeth group está formado, principalmente, por arenas y algo de gravas. De cara al tratamiento, y con la información geotécnica disponible, era previsible que los planos de inyección se localizaran en la London Clay, a excepción del pozo de Butcher's Ramp, donde podían detectarse intercalaciones de Lambeth Group de carácter arenoso.

Los trabajos de excavación de la estación de Farringdon así como los trabajos de compensación asociados se debían ejecutar de tal forma que los movimientos inducidos a las estructuras a proteger estuvieran dentro de unas tolerancias con respecto a asientos diferenciales producidos en ellos. Para ello se establecieron los siguientes umbrales de control:

- Umbral verde: es un 75% del movimiento teórico y, para su control, se realiza una distorsión angular de 1:1250. Éste es el umbral de control, el que marca un primer aviso para observar la tendencia de los movimientos y corregirlos llegados al caso si la tendencia evoluciona hacia el umbral ámbar, con la preparación y ejecución de una propuesta de inyección.

- Umbral ámbar: es el 100% del movimiento teórico y, para su control, se realiza una distorsión angular de 1:1000. En este umbral, cualquier daño producido en una estructura es responsabilidad de la empresa constructora, por tanto, hay que tomar medidas correctoras (propuesta de inyección) para revertir la tendencia de movimiento.

- Umbral rojo: es el 125% del movimiento teórico y, para su control, se realiza una distorsión angular de 1:500. En este umbral se debían reunir todas las partes implicadas para ver qué medidas había que adoptar. Entre estas medidas siempre había una ejecución de una propuesta de inyección y, llegado el caso, la interrupción parcial de los trabajos de excavación, hasta corregir este umbral.

Trabajos ejecutados

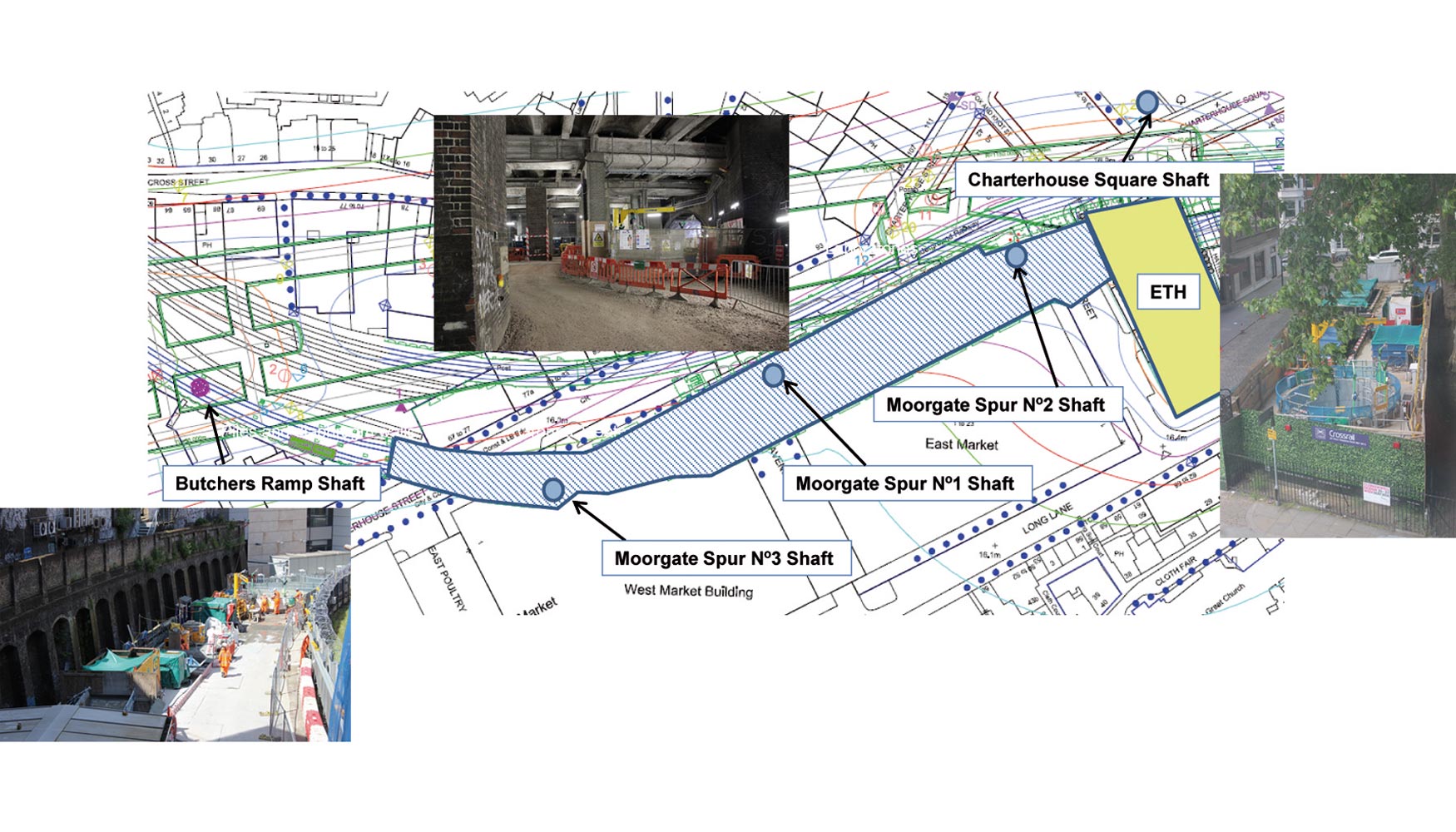

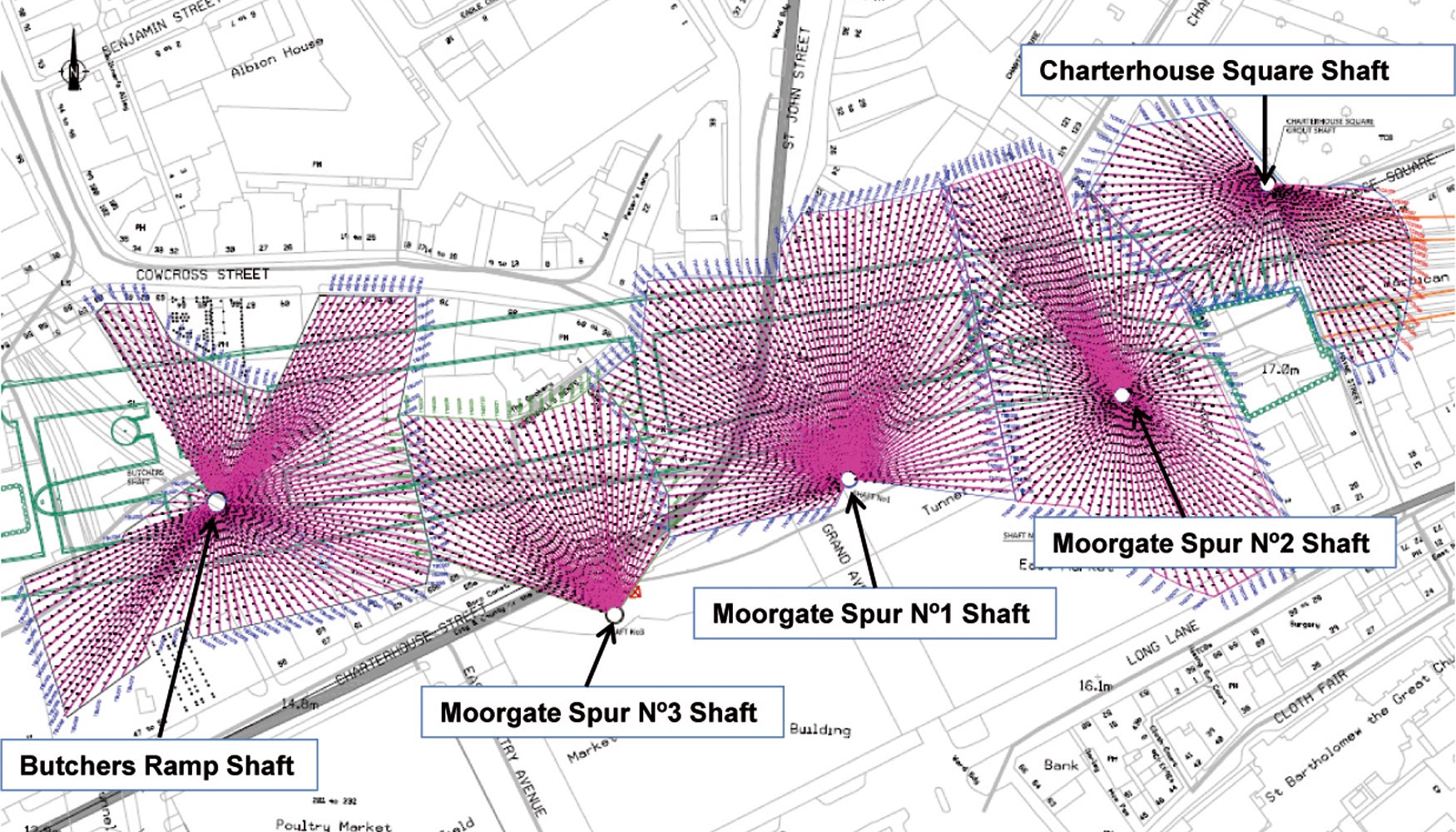

Se diseñaron también cuatro pozos de compensación en un nivel inferior existente al nivel de calle, por donde discurrían antiguamente vías del metro de Londres, 6,5 m por debajo de la superficie. De estos cuatro pozos, tres se localizaron, además, en el interior de una plataforma subterránea de túneles en desuso (Moorgate Spur) que implicaba una dificultad añadida por la reducción de gálibo. El quinto pozo se localizó en superficie, si bien con una superficie de instalación muy reducida por tratarse de una zona residencial.

El diámetro de los pozos fue de 4,5 m a excepción del localizado en Butcher’s Ramp. En éste, como la perforación de los taladros para la instalación de los tubos manguito se hizo en el material denominado Lambeth Group con carácter menos cohesivo, se debía considerar la instalación de algún sistema de obturación en boca de taladro por la posible aparición de agua y material de arrastre durante las operaciones de perforación. Para permitir su colocación, el diámetro en este pozo se amplió a 5,5 m.

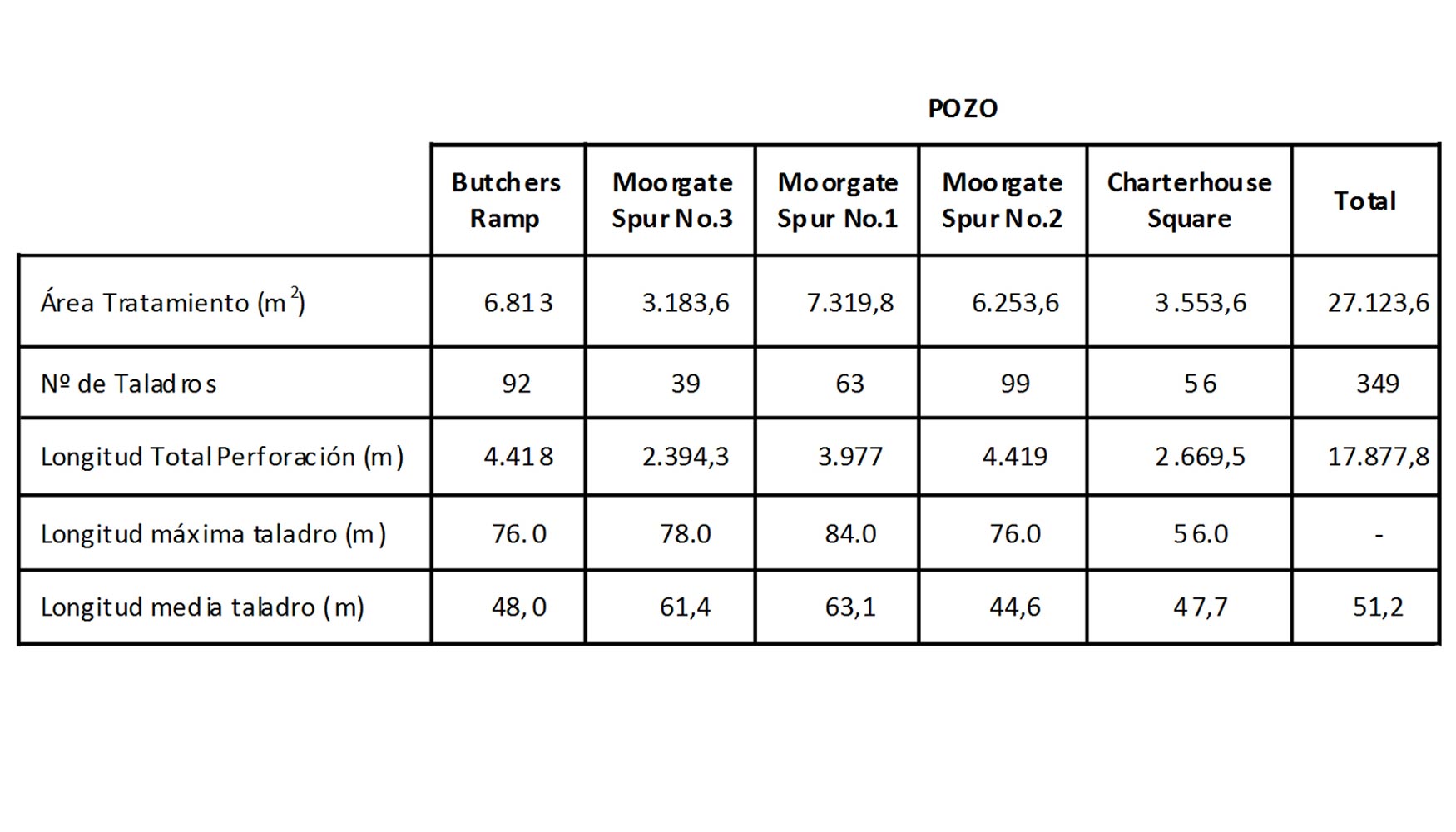

La profundidad de los mismos varió entre los 10 y los 12 m en los pozos situados en el nivel inferior de actuación, mientras que en el pozo en superficie de Charterhouse Square esta profundidad fue de 19,5 m. Desde estos pozos se ejecutaron perforaciones de manera radial para cubrir el área afectada por los trabajos de excavación de los túneles, abarcando un área total de 27.123,6 m2. La distancia entre pozos rondaba los 75 m, con una longitud característica total de zona tratada de unos 400 m lineales. La anchura característica rondó, por otro lado, los 80 m.

Perforación

Se ejecutaron un total de 17.877,8 m lineales de perforación para la instalación de los tubos de acero de 60,3 mm de diámetro exterior y con manguitos de goma cada 0,50 m, alcanzándose longitudes récord de taladro de hasta 84 m y con una longitud media de 51,2 m.

Estas longitudes máximas de taladro, cercanas a los 90 m, han marcado un hito en la ejecución de inyecciones de compensación, pues no se habían instalado tubos manguito de tanta longitud con anterioridad. Estas longitudes excepcionales tuvieron que adoptarse tras tener que reducir el número ideal de pozos de compensación para cubrir toda el área a tratar: debido a problemas de ubicación de estos pozos dentro de un ámbito urbano se redujo el número de pozos de seis a cinco y, en consecuencia, y para poder abarcar toda el área de compensación, se tuvieron que instalar –en algunos casos– tubos manguito de más de 80 m.

En el caso tratado, y por las cotas a las que se han realizado las perforaciones, en los cuatro pozos situados más al Este se perforó la denominada arcilla de Londres (London Clay). En el pozo de Butcher’s Ramp se perforó fundamentalmente el Lambeth Group.

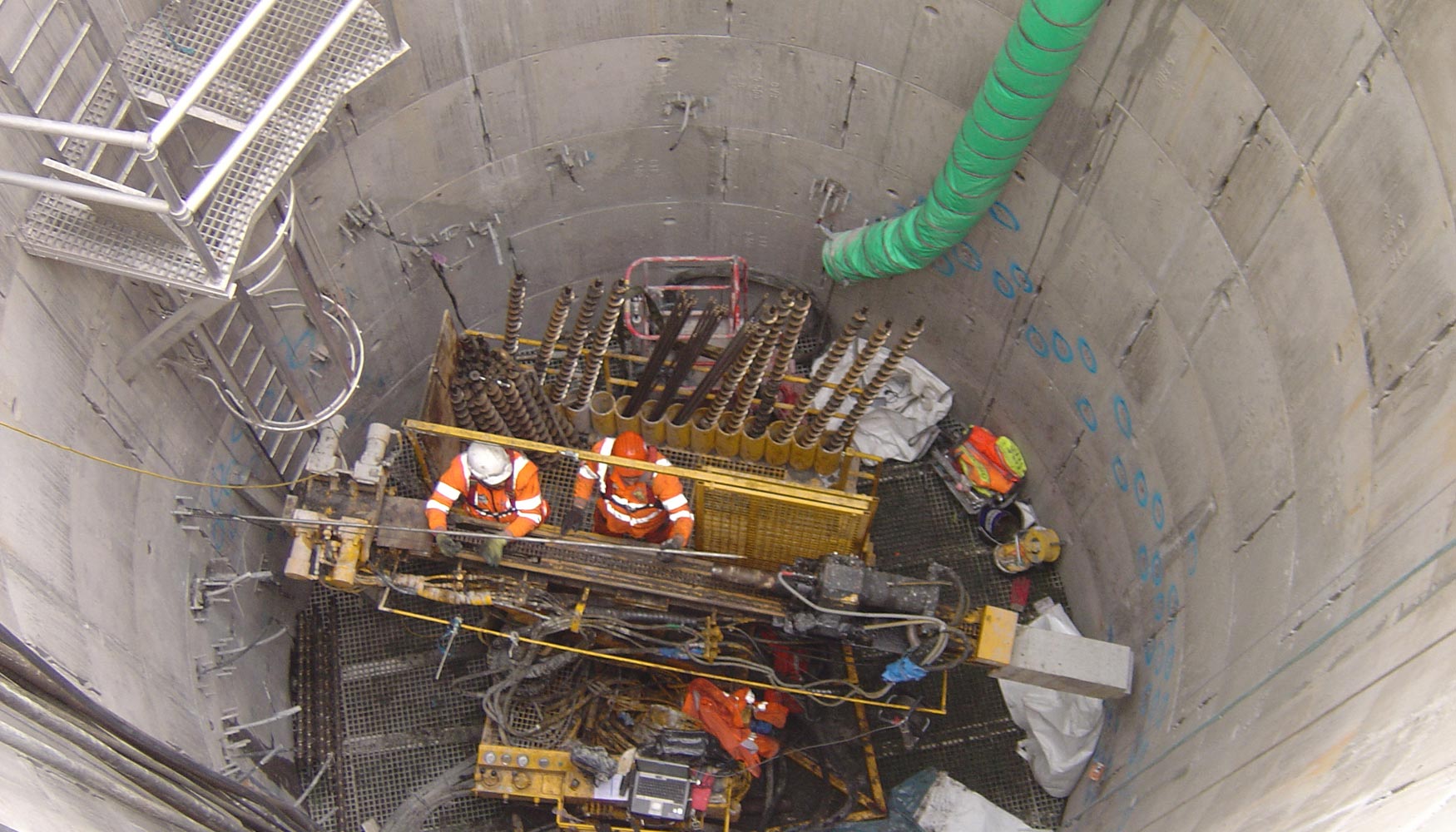

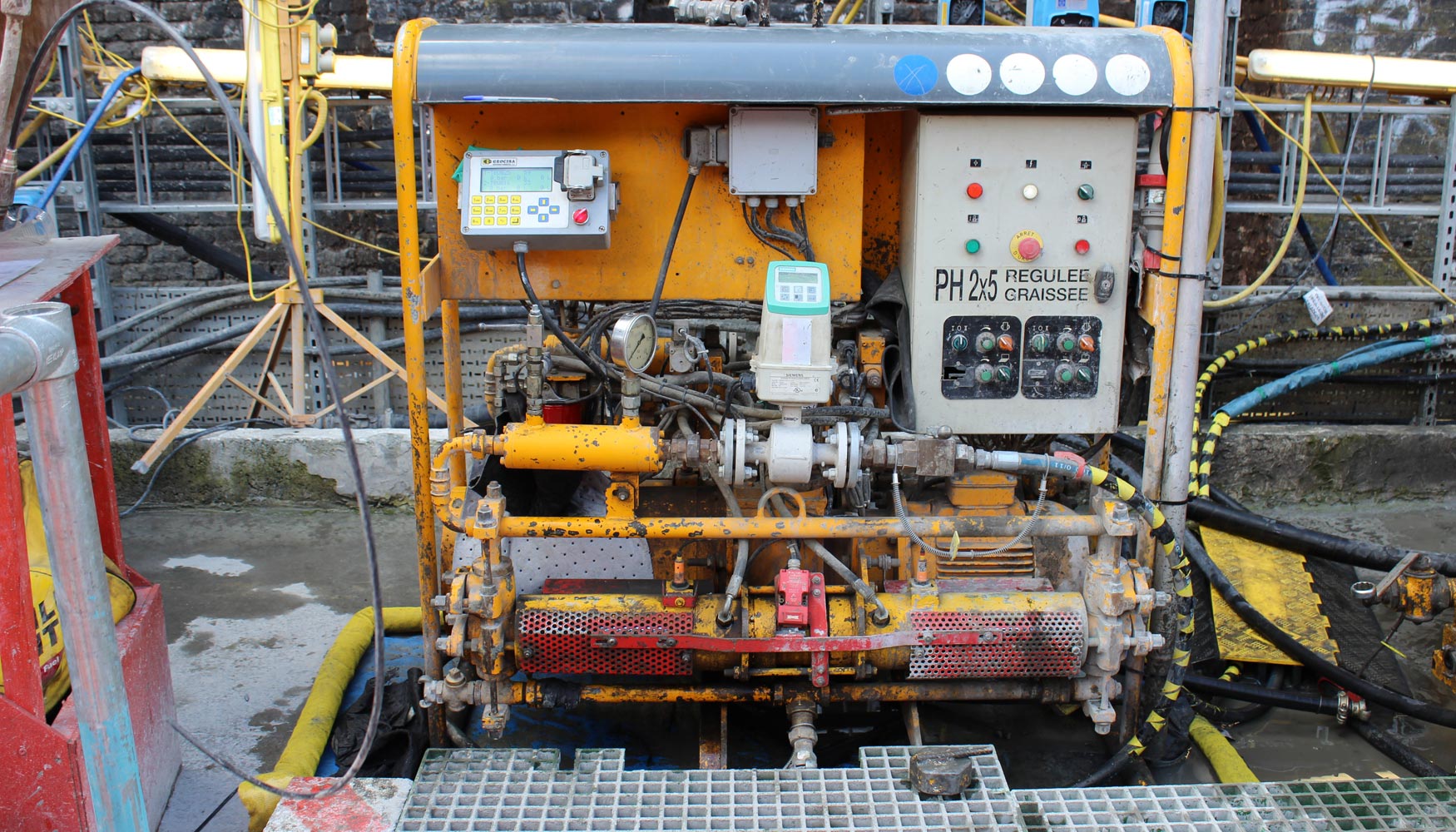

En esta perforación se emplearon tres equipos, todos ellos sobre bastidor giratorio de 360º y adaptados específicamente a los trabajos y condicionantes propios de la obra. Estos tres equipos son los siguientes: dos de la marca Hütte –modelo HBR-505– y uno de la marca Pacchiosi –PRP-50–. Con ellos se comenzó con agua como fluido de perforación y revestimiento recuperable. No obstante, los levantamientos generados hicieron descartar inmediatamente este sistema de perforación y finalmente se realizó, en la mayoría de los taladros, mediante barrena continua de diámetro de 83 mm.

Una particularidad reseñable en la ejecución de los trabajos fue la gestión del detritus de perforación e inyección y su traslado al exterior, el cual debió cargarse en ‘big bags’ de 1 m3 y ser trasladado al exterior mediante carretilla elevadora. En cuanto al rechazo de la inyección y agua de lavado, debió procederse a la instalación de un sistema de decantación mediante cubas en cascada y piscinas (de decantación), que permitiesen la separación del agua de los sólidos en suspensión, su posterior tratamiento con bicarbonato sódico para rebajar el pH y la posterior reutilización o vertido a la red con la calidad necesaria.

Inyección

Para la inyección, los trabajos se dividieron en tres fases: pre-tratamiento, concurrente y observacional.

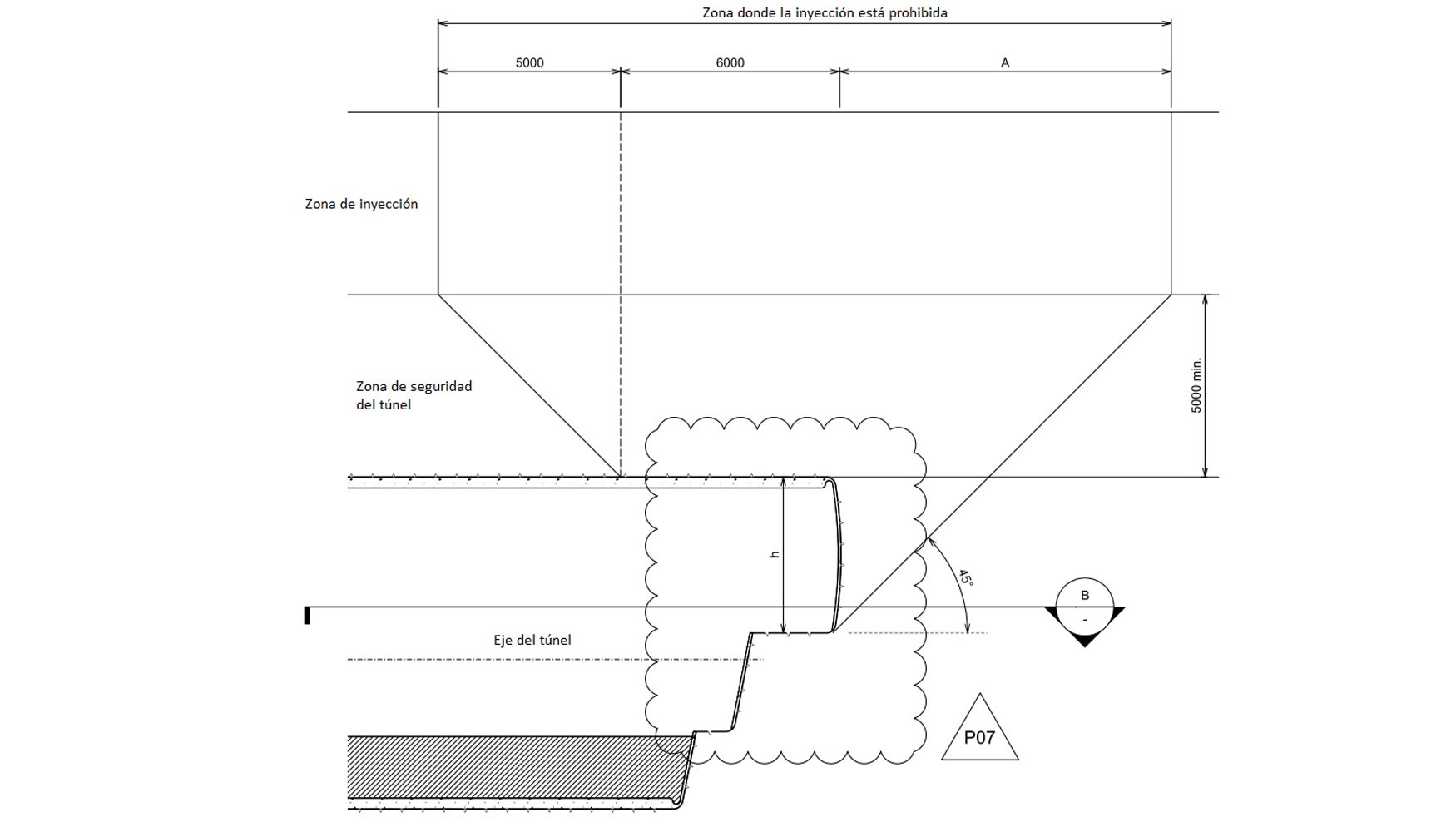

Para la fase concurrente, los diseñadores establecieron una zona de exclusión anterior y posterior a la excavación: una zona de seguridad para no ejercer presiones excesivas con la inyección de compensación tanto en el frente de excavación como en el último anillo cerrado, en el cual el revestimiento no había alcanzado aún su resistencia característica de 28 días.

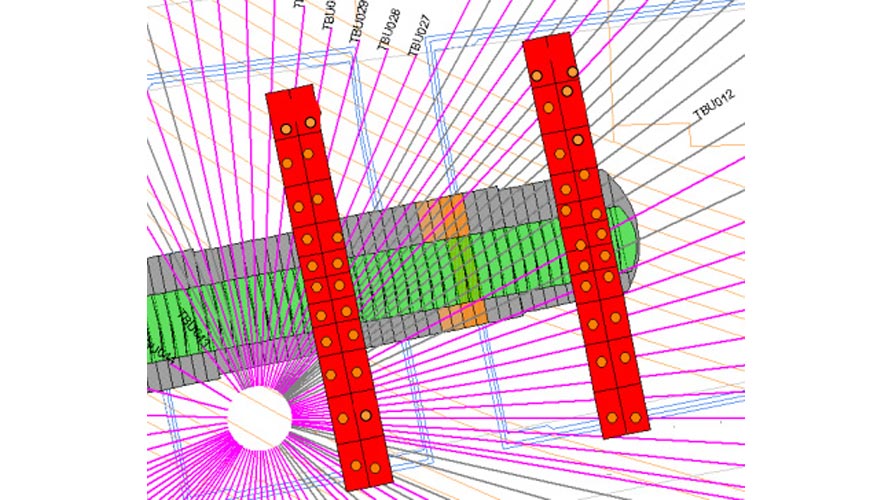

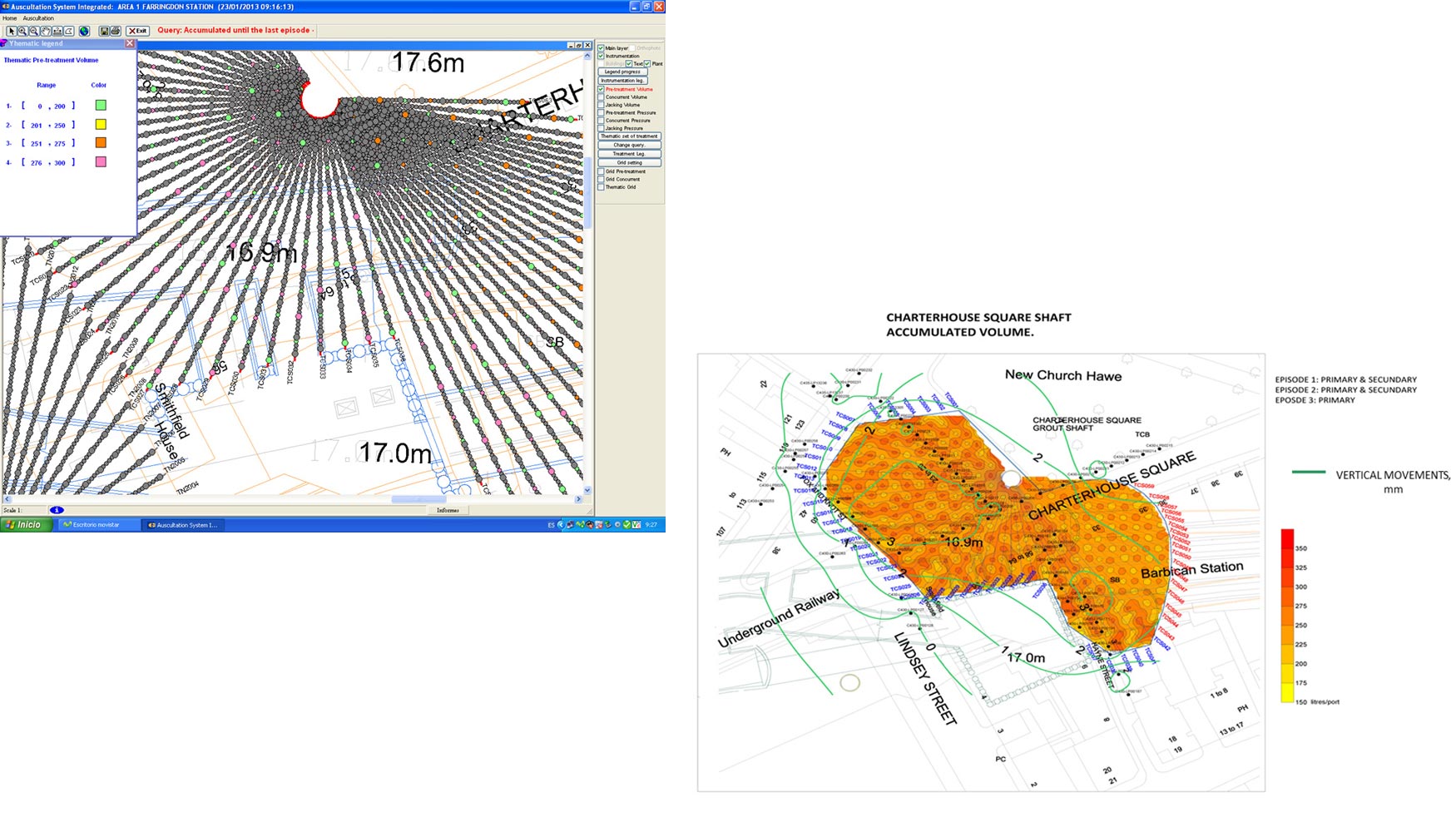

La siguiente imagen muestra un esquema de una compensación de un avance de excavación (señalado en naranja) ejecutada desde el pozo de Butcher’s Ramp, con los manguitos a inyectar por taladro tanto por delante del frente de excavación como por detrás del último anillo de túnel completado.

Los parámetros de inyección empleados fueron ajustados dependiendo de la fase de inyección y de los requerimientos específicos deducidos del análisis de movimientos. En general, los volúmenes de inyección por válvula rondaron los 50 l, con presiones de inyección establecidas entre los 5 y 20 bar en el caso del pretratamiento y de hasta 25 bar en el caso de la inyección concurrente. El caudal de inyección se situó entre los 10 y 20 l/min, y las dosificaciones de lechada se fueron ajustando al comportamiento del terreno, siendo necesaria la densificación en algunas zonas para conseguir los levantamientos deseados. Con ello se consiguieron levantamientos de hasta 1 mm en la fase de pretratamiento, lo que garantizaba la colmatación del terreno a tratar y la posterior eficacia del tratamiento concurrente.

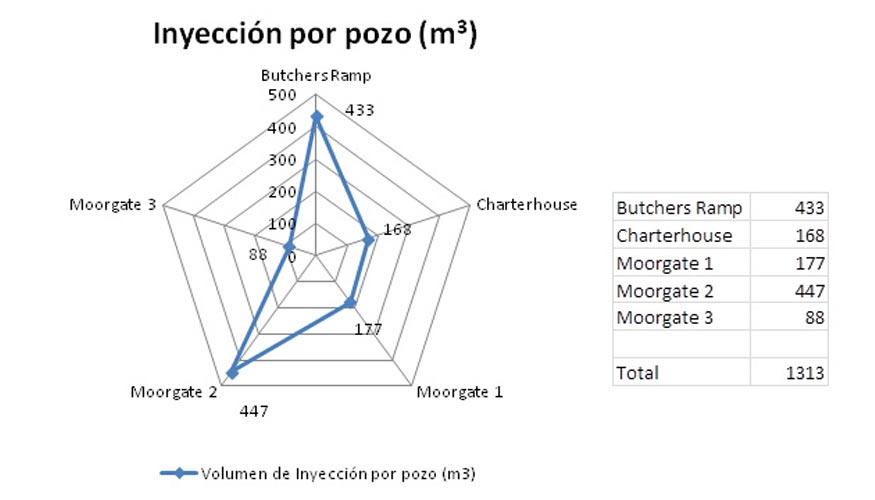

El volumen de inyección total realizada fue de 1.313 m3, distribuidos de la siguiente forma:

Los pozos de Butchers Ramp, Moorgate Spur 1 y Moorgate Spur 2 cubren un área similar, de alrededor de 7.000 m2. Sin embargo, el volumen inyectado en el primero y el tercero es similar entre ambos, y en el área cubierta desde el pozo de Moorgate Spur 2, éste es de aproximadamente el doble. Algo parecido ocurre con los otros dos pozos, el de Charterhouse y el de Moorgate Spur 3. Ambos cubren un área de compensación parecida, de alrededor de los 3.500 m2 y, sin embargo, el volumen requerido en el pozo de Charterhouse es aproximadamente el doble del en el otro pozo.

Esto se debe a que dentro de las áreas de excavación de los pozos de Moorgate Spur 1 y 3, se encontraba un túnel de la compañía EDF. Para protegerlo del posible incremento de presión ejercido por la lechada, se tomó la decisión de crear una zona de exclusión de 5 m a cada lado del mismo, en la que no se podía inyectar. Por tanto, a lo largo de una franja de unos 13 m de ancho, no se pudo realizar ninguna inyección, lo cual hizo disminuir notablemente el volumen inyectado en estos dos pozos.

Para poder asegurar que no se inyectaba ningún manguito dentro de esta zona de exclusión, se adoptaron dos medidas de precaución:

- Anulación de los manguitos dentro de la zona de exclusión en el programa SAI. Este programa fue una herramienta muy útil durante toda la obra para llevar, no solamente el control de los movimientos producidos tanto por los túneles como por la compensación, sino que también servía para poder producir todas las propuestas de inyección a ejecutar. Una vez anulados estos manguitos en el programa, ya no se podían elegir, con lo que tampoco se podían incluir en las propuestas de inyección.

- Se adoptó también una medida física de prevención de inyección de los manguitos dentro de la zona de exclusión. Éstos se sellaron y cegaron de modo que si en obra, el obturador se colocaba por error en un manguito dentro de esta zona de exclusión, jamás se podía inyectar, pues este manguito ya estaba sellado.

Y llegados a este punto hay que destacar la inyección que se hizo desde el pozo de Butcher’s Ramp. El plano de compensación en este pozo estaba localizado en el Lambeth Group (terreno de carácter arenoso), siendo, hasta la fecha, la primera vez que en Londres se realizaba una inyección de compensación en este tipo de material para la excavación de un túnel.

Seguimiento y control

Para la consecución del objetivo marcado, se ha desarrollado una labor de seguimiento y control exhaustivo por parte de Geocisa, reflejado en cada uno de los siguientes apartados:

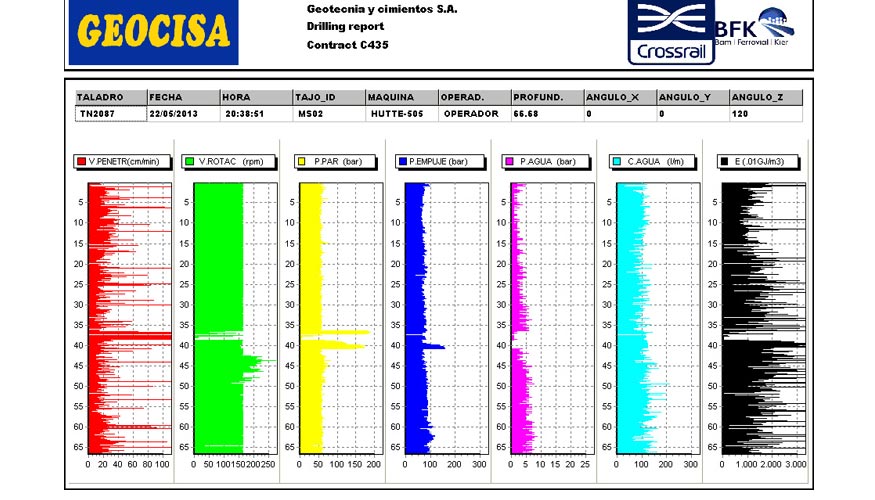

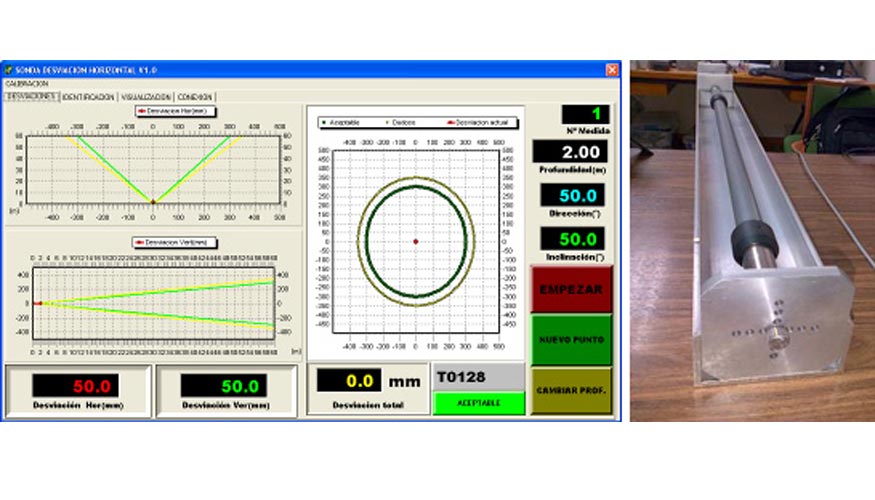

- Control de los parámetros de perforación: obtención de los parámetros de perforación de cada taladro mediante registro continuo con el sistema Slogger, instalado en cada máquina perforadora. Los parámetros registrados son la velocidad de perforación, el empuje, el par de rotación, la velocidad de rotación y la energía específica de perforación.

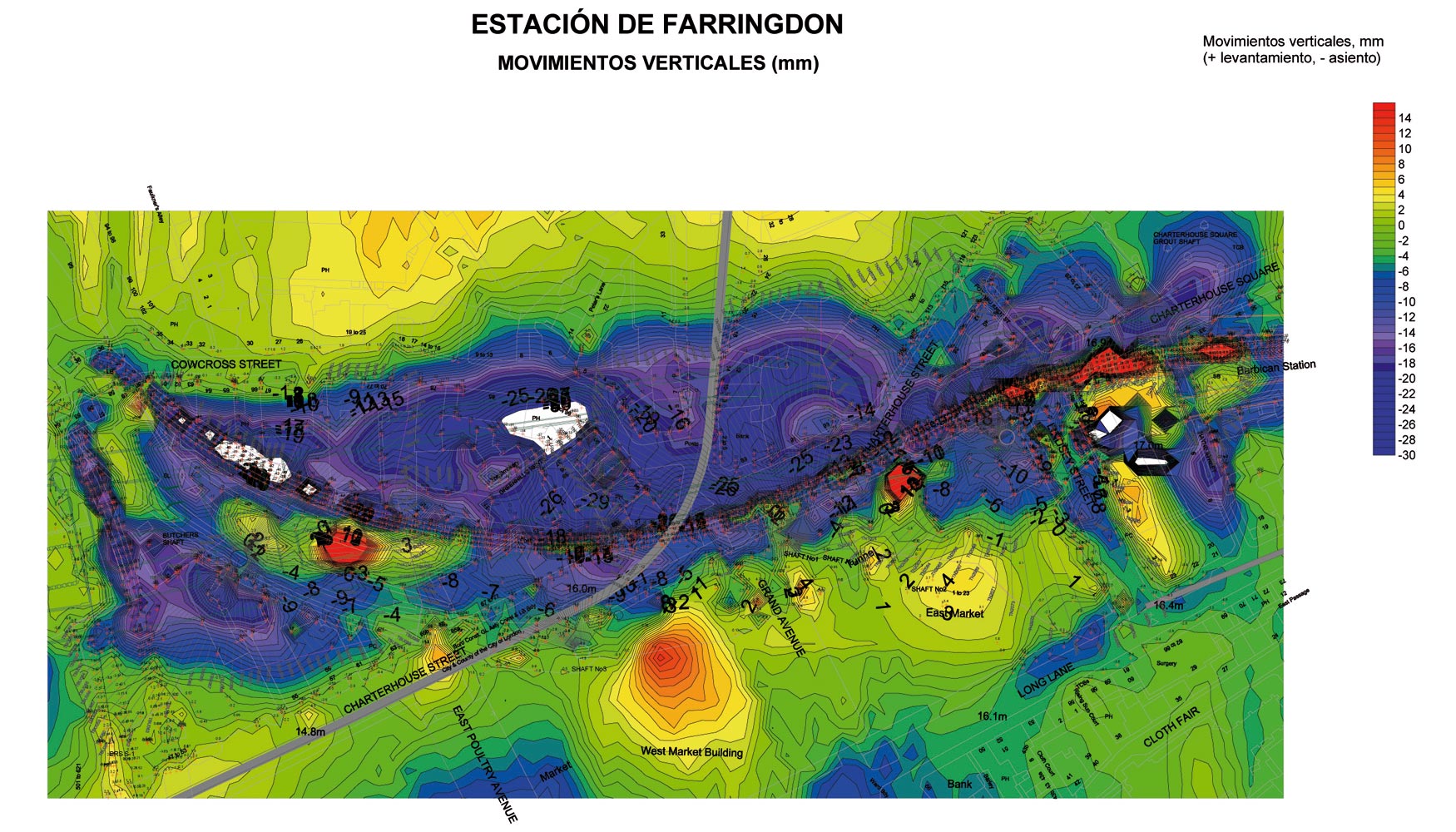

Como se puede observar en la imagen anterior, que muestra una salida de los movimientos en el terreno del programa Surfer a día 17 de diciembre de 2015 –fecha en la cual el periodo observacional prácticamente había concluido–, los movimientos medidos en toda la zona de compensación y estación de Farringdon son todos muy parejos, con valores comprendidos entre -10 mm y -15 mm.

Durante todo este periodo no se observó ningún movimiento que tuviera alguna tendencia hacia un umbral ámbar y, por tanto, no se tuvo que preparar ninguna propuesta de inyección correctora de dicho movimiento.

Se puede concluir que los trabajos de excavación de las diferentes galerías y túneles que conforman la estación, así como los trabajos de inyecciones de compensación de los movimientos inducidos por dichas excavaciones en las estructuras próximas, han concluido alcanzando con notable éxito el objetivo previsto de excavar los túneles dentro de los márgenes de tolerancia y seguridad establecidos.

No obstante, y fruto de la experiencia obtenida, puede afirmarse que longitudes de taladros tan largas no son recomendables, pues la perforación de estos taladros y la colocación de la tubería se complica enormemente, y existe el riesgo de que la desviación de los taladros en el final esté fuera de la tolerancia marcada en el diseño. Por otra parte, se dificultan mucho las maniobras necesarias para la inyección de los manguitos más alejados del pozo así como las operaciones de limpieza y mantenimiento, aumentando el porcentaje de posibles obstrucciones de los taladros y los plazos de ejecución. En conclusión, y en base a la experiencia adquirida, en las inyecciones de compensación se considera recomendable diseñar taladros de longitud inferior a 50 m.

Agradecimientos

Los autores agradecen a los departamentos de producción y técnico del contrato C435 Farringdon Station, tanto de BFK como de Crossrail así como de Geocisa, en su delegación de UK y, también en su delegación central en España.