Construcción de una nave en la Plataforma Logística de Lisboa Norte (Lote 19)

Keller, Sintra, Portugal. Sócio coletivo SPG 20039

Cristóvão, António, Keller, Sintra, Portugal, antonio.cristovao@keller.com*. Socio SPG 1647

*autor para correspondencia

27/01/2026El reciente desarrollo de grandes núcleos urbanos requiere la construcción de nuevas y mayores instalaciones logísticas, con el objetivo de mejorar la distribución de bienes de diversas categorías a la población. En el área metropolitana de Lisboa, actualmente es difícil encontrar terrenos con la superficie y la ubicación adecuadas para la construcción de nuevos proyectos logísticos. En este contexto, la solución reside en aprovechar los terrenos aún disponibles en las proximidades de las orillas del río Tajo, caracterizados principalmente por la presencia de depósitos aluviales de naturaleza arcillosa y limosa.

En la Plataforma Logística de Lisboa Norte (PLLN), los depósitos aluviales alcanzan profundidades del orden de los 30 m, lo que supone una importante limitación para la construcción de nuevas obras. El reto consiste, por tanto, en adaptar las condiciones geológicas y geotécnicas existentes a la magnitud de las cargas impuestas por las naves logísticas, controlando los asentamientos a corto y largo plazo, y teniendo igualmente en cuenta las acciones sísmicas locales.

En el presente artículo se describen las soluciones técnicas adoptadas en la construcción de una nave logística en la PLLN, utilizando tecnología de pilotes prefabricados para los cimientos de la estructura y la losa de pavimento. En las zonas exteriores, la solución se centró en la mejora de los suelos mediante inclusiones semirrígidas y drenajes verticales asociados a la precarga, lo que permitió cumplir con los exigentes requisitos del proyecto. La solución de inclusiones semirrígidas recayó en columnas de módulo mixto (CMM), una técnica innovadora en Portugal y ejecutada por primera vez en nuestro país.

Se trata de una obra de gran relevancia en el ámbito de la geotecnia aplicada a la construcción logística en Portugal, tanto por su dimensión como por la combinación de técnicas de cimentación y mejora de suelos aplicadas, fuertemente condicionadas por la geología local y las condiciones sísmicas de la zona donde se ubica la obra.

Cabe destacar también el enorme esfuerzo logístico y operativo que requiere la ejecución de una obra geotécnica de esta envergadura, cuyo inicio coincide con la imposición del confinamiento derivado de la pandemia de COVID-19. No obstante, el esfuerzo conjunto de todos los implicados ante las adversidades totalmente imprevistas causadas por la pandemia permitió garantizar el suministro continuo de los materiales necesarios para la obra, así como el mantenimiento de toda su cadena logística, lo que permitió el estricto cumplimiento de los plazos inicialmente establecidos, a pesar de las fuertes contrariedades.

Se trata de la primera construcción en la Plataforma Logística de Lisboa Norte, tras décadas de parálisis de cualquier inversión en ese proyecto, que servirá de base para las futuras inversiones previstas en esa zona.

1.- Introducción

La Plataforma Logística Lisboa Norte (PLLN) se encuentra en Castanheira do Ribatejo, municipio de Vila Franca de Xira, Portugal. En la figura 1 se muestra una vista panorámica del emplazamiento de la obra, destacando su ubicación al norte de la ciudad de Lisboa, a una corta distancia de aproximadamente 45 km.

La PLLN comprende un área de implantación de 300 hectáreas y se divide en diversos lotes. El presente artículo se centra en las obras de cimentación indirecta mediante pilotes prefabricados y en las soluciones de mejora de suelos adoptadas en el lote 19. Este lote posee un área de 75.000 m², de los cuales 45.000 m² están destinados a la construcción de una nueva nave logística.

2.- Encuadre geológico y geotécnico

La región en estudio se encuentra cartografiada en la Carta Geológica de Portugal, hoja 30-D Alenquer, a escala 1:50.000, editada por los Servicios Geológicos de Portugal. El área se sitúa en la margen derecha del río Tajo, estando dominada por terrenos aluviales del Bajo Tajo, depósitos antiguos de terrazas fluviales y, en profundidad, por terrenos datados del Mioceno.

Las aluviones pueden presentar en la región en estudio una gran expresión, con espesores que pueden alcanzar, en las lezírias del Tajo, alrededor de 60 m. Estas aluviones constituyen un complejo fluvio-marino compuesto por una sucesión de estratos de naturaleza diversa, en general con gran variabilidad lateral, a veces lenticulares, pudiendo encontrarse limos marrones u oscuros, limos más o menos arenosos de color gris oscuro y arenas más o menos limosas. Asimismo, pueden encontrarse materiales arcillo-limosos, en ocasiones con presencia de mezclas de arena. En la base de las aluviones se encuentra habitualmente una arena gruesa con cantos rodados o incluso gravas, que en ocasiones resultan dominantes.

Bajo estos materiales de naturaleza aluvial se localizan los terrenos datados del Mioceno, con intercalaciones calcáreas. En esta formación pueden encontrarse arenas de diversa granulometría, a veces con componente arcillosa, arcillas, arcillas arenosas, areniscas y areniscas arcillosas, margas y calizas.

Superficialmente, sobre las formaciones aluviales, pueden aparecer algunos depósitos de relleno, que en general son poco espesos y están compuestos por materiales arenoso-arcillosos y arcillo-arenosos, de tonalidades marrones y gris-marrón.

En el caso particular del lote 19, los depósitos aluviales de naturaleza arcillo-limosa (suelos blandos) alcanzan profundidades considerables, que varían entre 13 m y 31 m, planteando serios desafíos para la construcción de cualquier estructura en este emplazamiento. A partir de los resultados de la campaña de prospección geológica y geotécnica realizada en el lugar, se obtuvieron para estos materiales valores típicos de resistencia de punta del penetrómetro estático (qc) entre 0,20 MPa y 0,40 MPa, a los que corresponden valores de NSPT de 0 a 2 golpes.

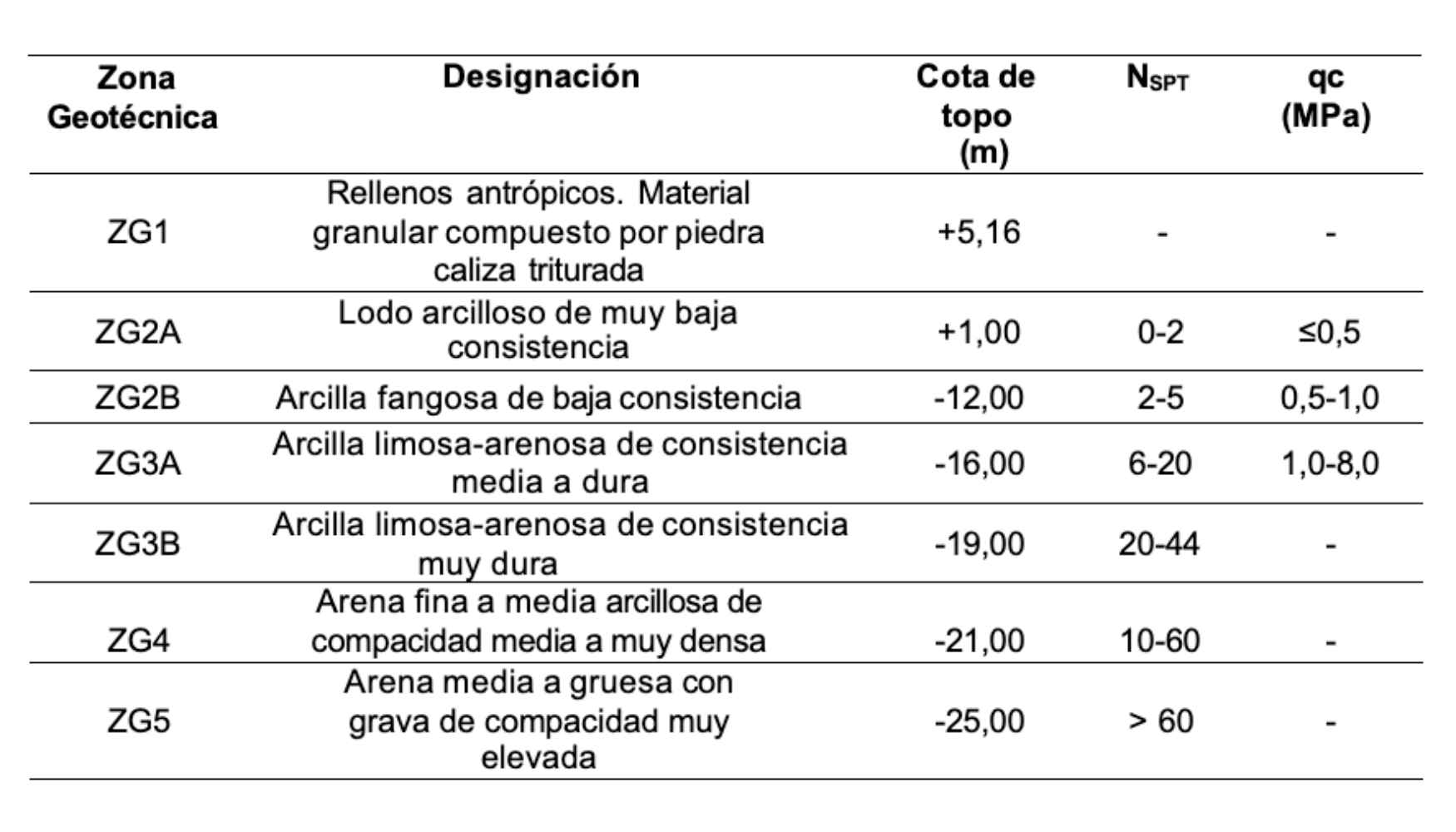

A partir de las campañas geotécnicas realizadas en el área en estudio fue posible deducir el perfil estratigráfico indicado en el Cuadro 1.

El nivel freático fue detectado entre las cotas +1,00 m y 0,00 m.

3.- Solución de cimentación indirecta de la nave logística

3.1.- Introducción

La construcción de la estructura de la nueva nave logística implica la transmisión de cargas de magnitud apreciable a un terreno de naturaleza aluvial, con deficientes características resistentes y reducida capacidad portante frente a la imposición de cargas verticales. En este contexto, se adoptó una solución de cimentación que permitiera reducir y controlar los asientos totales, tanto a corto como a largo plazo, así como los asientos diferenciales susceptibles de producirse entre los distintos apoyos de la estructura.

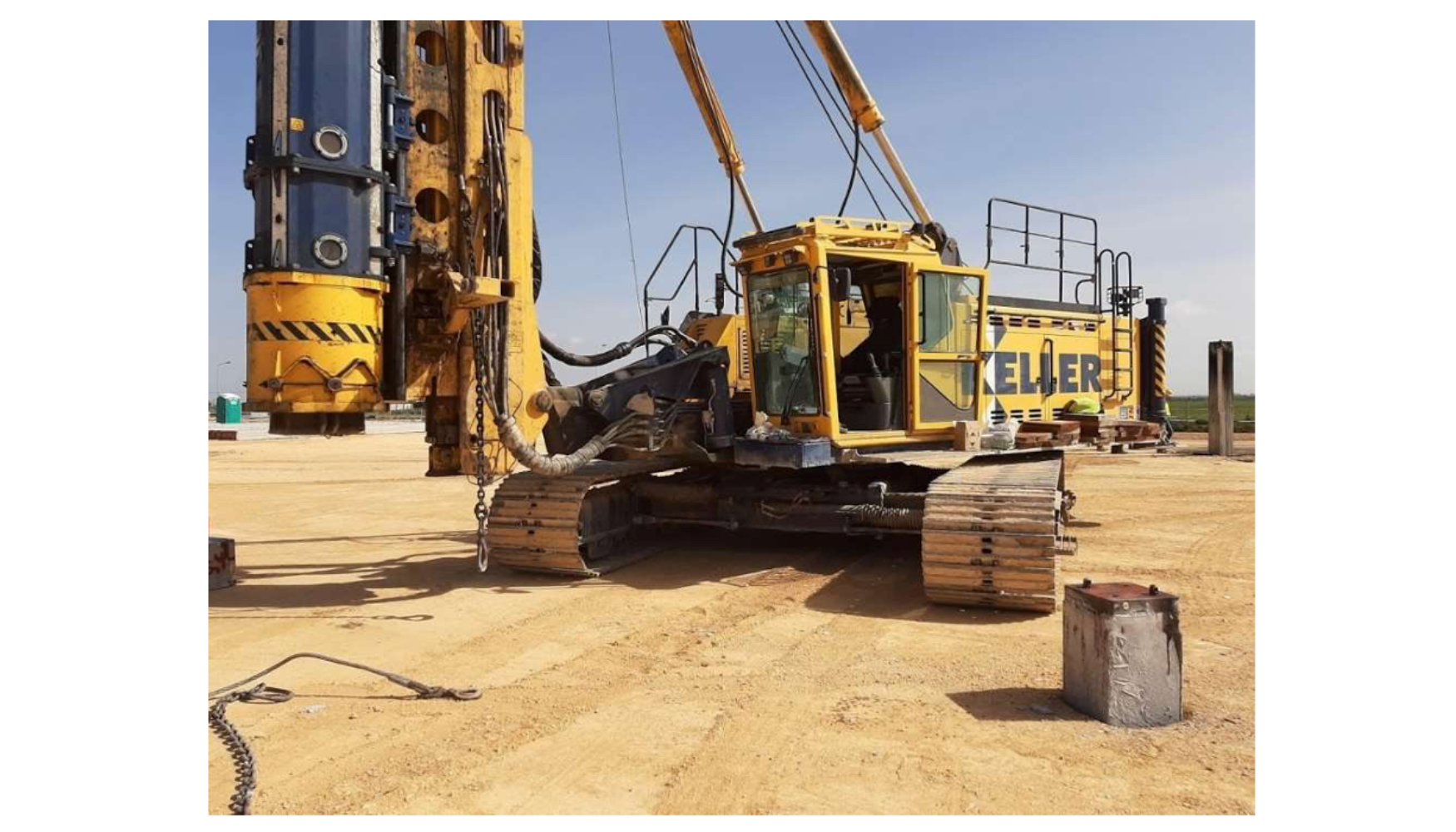

La solución de cimentación para la estructura y la losa de pavimento de la nave se ejecutó mediante la técnica de pilotes prefabricados de hormigón, hincados por percusión mediante martillos hidráulicos de siete y nueve toneladas. Los pilotes fueron hincados hasta alcanzar la negativa correspondiente a las solicitaciones de proyecto.

3.2.- Solucion ejecutada

La estructura de la nave, caracterizada por pórticos con una separación de 28,00 m y pilares dispuestos cada 10,56 m, se cimentó mediante encepados de una, dos, tres y cuatro pilotes. Los encepados de un pilote, situados bajo los pilares de fachada, fueron arriostrados mediante vigas de cimentación dispuestas en dos direcciones. Bajo los pilares interiores de la nave se ejecutaron encepados de tres pilotes, salvo en los pilares próximos a las juntas de dilatación, en los que se ejecutaron encepados de cuatro pilotes.

La solución de cimentación indirecta adoptada para la losa de pavimento de la nave, directamente apoyada sobre pilotes prefabricados, vino determinada por la necesidad de mitigar, dentro de lo técnicamente posible, los asientos a corto y largo plazo. Los pilotes prefabricados se ejecutaron bajo capiteles de hormigón armado, con dimensiones en planta de 1,20 m × 1,20 m.

Los pilotes tipo Keller instalados en la obra fueron de Clase 1, de acuerdo con la norma UNE-EN 12794+A1+AC.

Atendiendo a la longitud de los pilotes en esta obra, estos fueron fabricados en tres tramos.

Los dos tramos inferiores del pilote se fabricaron con armadura convencional y el tramo superior se produjo con una armadura especial, de acuerdo con la resistencia a movilizar en cada caso.

Se emplearon juntas de unión para la conexión entre tramos de los pilotes. Las juntas de unión fueron fabricadas por la empresa finlandesa Leimet, con la denominación comercial Leimet ABB PLUS, conforme a la norma EN 12794:2005 +A1:2007 / AC:2008, y clasificadas como clase tipo A (ensayo de impacto con 1.000 golpes a 28 N/mm²).

Los encepados, dotados de un pilote K400, se dimensionaron considerando una solicitación vertical máxima de 2.230 kN (no mayorada). Se consideró que los esfuerzos transversales y los momentos flectores en la base de los pilares (o debidos a excentricidades por desviaciones de ejecución) son absorbidos por las vigas de cimentación, las cuales actúan como elementos de arriostramiento y centrado de esfuerzos. Los encepados bajo la losa de pavimento se dimensionaron para una carga actuante de 1.760 kN (no mayorada), en pilotes K350.

Se ejecutaron encepados con dimensiones en planta de 1,00 m × 1,00 m × 1,40 m para los pilotes K400. En el caso de los pilotes K350, instalados como elementos de soporte de la losa de pavimento, se ejecutaron encepados con dimensiones de 1,20 m × 1,20 m × 1,40 m. Los encepados se dimensionaron de acuerdo con el método de bielas y tirantes.

Los bloques de dos pilotes, apoyados en pilotes K400, se dimensionaron teniendo en cuenta las dimensiones de los pilares definidos en el proyecto de estabilidad, con dimensiones en planta de 0,70 m x 0,60 m y 0,80 m x 0,70 m. En este tipo de masa, la carga axial máxima en cada pilote fue de 1410 kN (sin aumento). Las vigas de cimentación, dispuestas perpendicularmente al eje del centro de los pilotes, permiten una correcta distribución de las cargas en caso de que se produzcan excentricidades accidentales. Las pilotes se ejecutaron con una separación de 1,60 m entre ejes, en una posición centrada con el eje de la base del pilar. Se ejecutaron masivos con dimensiones de 1,00 m x 2,50 m x 1,30 m.

En cuanto a los pilares interiores de la nave, se adoptaron masivos de tres pilotes. Para esta solución, se instalaron pilotes K400, y los pilares de la estructura presentaban secciones de 0,70 m x 0,60 m y 0,80 m x 0,70 m. La carga axial máxima en cada pilote fue de 1200 kN (sin aumento). Las pilotes se ejecutaron con una separación de 1,60 m, bajo un macizo de 1,30 m de altura.

En la obra en cuestión, los macizos de cuatro pilotes reciben las cargas de los pilares de la estructura con secciones de 0,70 m x 0,60 m y 0,80 m x 0,70 m. En estos muros, la carga axial máxima en cada pilote fue de 1000 kN (sin aumentar). Los pilotes se ejecutaron con una separación de 2,00 m, bajo un muro de 1,50 m de altura.

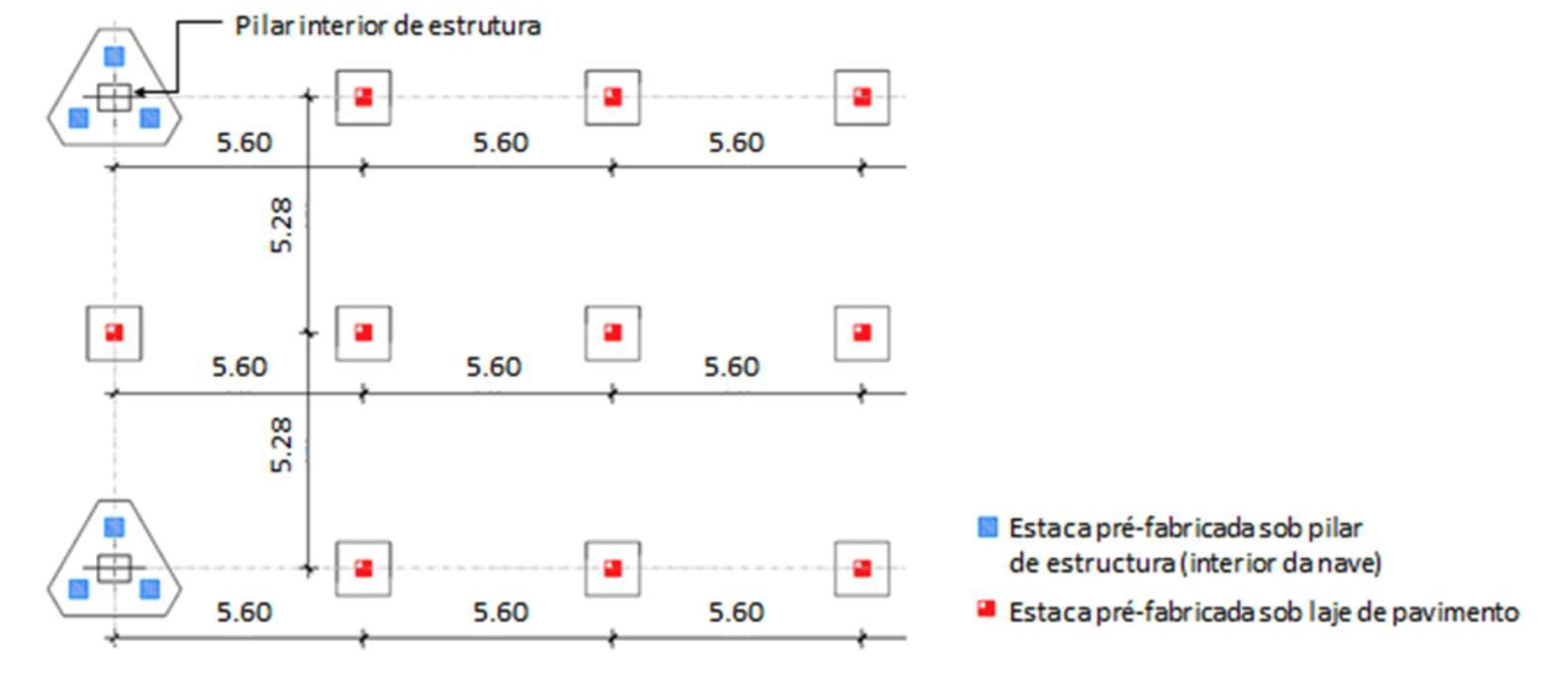

La malla de separación entre las pilotes prefabricados que sirven de apoyo a la losa del pavimento fue de 5,28 m x 5,60 m, con un espesor de losa de 0,38 m. La distribución de las pilotes en el pavimento se ilustra en la Figura 2.

Los pilotes prefabricados, ejecutados para soportar la losa del pavimento, solo reciben las cargas verticales procedentes de la losa: el peso propio de la losa y las sobrecargas de uso. Teniendo en cuenta la sobrecarga de uso de 50 kPa, los pilotes están sometidos a una carga axial máxima, correspondiente a una combinación de acciones persistentes o transitorias (sin aumentar) de 1760 kN (pilotes bajo la losa del pavimento, en el interior) y de 1822 kN (pilotes bajo la losa del pavimento, en las zonas laterales). Sin embargo, hay otras pilotes bajo la losa del pavimento que reciben una carga menor, concretamente las pilotes que se encuentran en las zonas correspondientes a una sobrecarga de uso de 40 kPa.

La figura 3 muestra un pilote prefabricado (K400) colocado en obra inmediatamente después de finalizar su hincado.

3.3.- Criterios particulares de dimensionamento

3.3.1. Ensayos de carga previos

La capacidad portante de los pilotes se estableció tomando como referencia los resultados de ensayos de carga verticales realizados previamente en el emplazamiento de la obra, a solicitud del Promotor. El ensayo de carga vertical estático, a escala real, se realizó sobre un pilote K400 con una longitud de 31,80 m. Los ensayos de carga dinámica se realizaron igualmente sobre pilotes K400, con longitudes variables de 22,60 m, 23,00 m, 31,80 m y 32,20 m.

A efectos de dimensionamiento se consideró que los pilotes quedan empotrados en los estratos correspondientes a las zonas geotécnicas ZG4 o ZG5, presentando longitudes del orden de 31 m a 32 m. Por lo tanto, se tomaron como referencia los valores obtenidos en los ensayos correspondientes a pilotes con longitudes de 31,80 m, tanto en el ensayo de carga vertical estático como en los ensayos de carga dinámica.

El ensayo de carga estático se llevó a cabo hasta alcanzar una carga vertical de 3.600 kN, sin que se produjera la rotura del terreno. Bajo dicha carga se observó un asiento del pilote de 20 mm, correspondiente a una deformación vertical aproximada del 4,5% de la sección del pilote. De acuerdo con lo establecido en el Eurocódigo 7, la rotura de un pilote se considera cuando se observa una deformación vertical equivalente al 10% de su sección. En consecuencia, resulta razonable admitir que la carga última del pilote en la obra en cuestión es superior a 3.600 kN.

Por otra parte, mediante la realización de ensayos de carga dinámica en dos zonas diferenciadas de la obra (zona 1 y zona 2), fue posible determinar la resistencia movilizada por los pilotes. De acuerdo con los resultados obtenidos en los ensayos realizados en la zona 1, la resistencia total media movilizada fue de 4.950 kN, correspondiendo 2.402 kN a la resistencia por fuste y 2.548 kN a la resistencia de punta. En la zona 2, los ensayos condujeron a una resistencia total media movilizada de 4.953 kN, siendo 2.400 kN correspondientes a la resistencia por fuste y 2.530 kN a la resistencia de punta.

Cabe destacar que los ensayos de carga se realizaron entre 2 y 5 días después de la hinca de los pilotes. No obstante, es recomendable que este tipo de ensayos, en el contexto geológico y geotécnico particular de esta obra (suelos coherentes de naturaleza arcillo-limosa), se realicen únicamente entre 7 y 14 días después de la instalación del pilote, con el fin de garantizar que el suelo disponga de un período mínimo para recuperar la perturbación sufrida durante el proceso de hinca. Durante este período, el incremento de presión intersticial tiende a disiparse, originando, entre otros efectos, un aumento de la capacidad portante por fuste.

3.3.2.- Rozamiento negativo

La cota del terreno natural es variable, situándose la cota inferior aproximadamente en +3,30 m. En la zona de la nave se ejecutó un relleno granular compactado hasta la cota +5,16 m, estableciendo una sobrecarga máxima sobre el terreno de 37 kPa. Se evaluó el incremento de carga en los pilotes derivado del efecto de rozamiento negativo (FRN), tomando como referencia el modelo de Combarieu (1985) y lo definido en la norma francesa NF P94-262.

El valor del rozamiento total se desarrolla hasta la posición del punto neutro, el cual se estimó a una profundidad de 18,60 m. De acuerdo con el procedimiento definido en la norma francesa NF P94-262, se determinó un esfuerzo máximo de rozamiento negativo de FRN = 520 kN para los pilotes bajo la losa y para los pilotes en encepados de 1 y 2 pilotes, despreciándose el efecto de grupo. En el caso de los encepados de 4 pilotes se consideró el efecto de grupo, dado que la reducción del rozamiento negativo por este efecto es significativa, obteniéndose un valor de FRN = 340 kN.

3.3.3.- Acción sísmica

Ante la ocurrencia de un evento sísmico, los pilotes se encuentran sometidos a dos tipos de acciones: fuerzas de inercia transmitidas por la superestructura y fuerzas cinemáticas originadas por la interacción suelo–pilote, estas últimas derivadas de la deformación impuesta por el terreno circundante a los pilotes como consecuencia de la propagación de las ondas sísmicas.

En situación sísmica, las fuerzas de inercia y las fuerzas cinemáticas pueden actuar de forma concomitante, por lo que se procedió a la verificación de la resistencia de los pilotes considerando la superposición de ambos efectos.

Teniendo en cuenta la estratigrafía existente y el hecho de que la obra se localiza en una zona de elevada sismicidad, se analizó el efecto de la acción sísmica cinemática provocada por la interacción suelo–pilote. Dicho análisis se realizó mediante la metodología propuesta por Soulomiac (1986) y Mineiro (1988), la cual establece dos alternativas de cálculo para la estimación del incremento de momentos flectores y esfuerzos transversales en los pilotes.

Estos métodos son aplicables a situaciones en las que existe una elevada relación de rigidez entre el suelo y el pilote, es decir, cuando la rigidez del terreno es significativamente superior a la del pilote. En estas condiciones, se asume que el pilote sigue el movimiento de campo libre del terreno.

De acuerdo con la metodología adoptada, se obtuvieron en la cabeza de los pilotes esfuerzos máximos correspondientes a un momento flector de 15 kN·m y a un esfuerzo transverso de 0,80 kN.

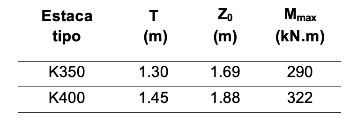

En el tramo superior del pilote, el terreno está constituido por un relleno granular compactado, por lo que la reacción horizontal del pilote se desarrolla principalmente en este estrato, intersectando parcialmente el nivel freático. Se consideró el pilote articulado en su conexión con el encepado o con la viga de cimentación. En el Cuadro 2 se presentan los valores del esfuerzo transverso (T) y del momento flector máximo (Mmáx) actuantes en los pilotes.

Cuadro 2. - Esfuerzo transversal (T) y momento flector máximo (Mmáx) en pilotes.

La verificación de la resistencia a los estados límite últimos frente a flexión compuesta desviada se realizó para la situación sísmica. Se comprobó la resistencia del pilote para la carga axial impuesta y el momento flector transmitido por la estructura, incrementado por el momento de segundo orden derivado de la imposición de las fuerzas horizontales sísmicas en la cabeza del pilote.

Para los pilotes K400 se adoptó, en el tramo superior, una armadura longitudinal compuesta por 4Ø20 + 4Ø25, asociada a una carga axial de compresión de 900 kN y un momento flector de 322 kN·m. En el caso de los pilotes K350 se adoptó, en el tramo superior, una armadura longitudinal compuesta por 4Ø20 + 4Ø25, asociada a una carga axial de compresión de 1.400 kN y un momento flector de 290 kN·m.

En el dimensionamiento de las armaduras de refuerzo se consideró la actuación del momento flector según el eje X, según el eje Y y en una dirección a 45° entre los ejes X e Y.

4.- Solución de mejora de suelos en zonas exteriores

4.1.- Introducción

Atendiendo a los condicionantes geológicos y geotécnicos locales, se definieron soluciones de mejora de suelos para controlar las deformaciones inducidas por los rellenos y las sobrecargas de explotación actuantes en los muelles de carga a construir en el perímetro exterior del almacén, así como en las vías de circulación de vehículos ligeros y pesados. Se priorizaron soluciones que limitaran los asientos totales y diferenciales a valores reducidos, garantizando los requisitos de fiabilidad y control de calidad exigidos en proyecto, especialmente considerando la necesidad de alcanzar estratos competentes a profundidades del orden de 30 m.

En las zonas de muelles de carga y en el perímetro exterior del almacén, la solución adoptada consistió en la ejecución de columnas de módulo mixto (CMM). En las áreas de circulación y estacionamiento de vehículos ligeros, así como en las zonas de circulación de vehículos pesados, se ejecutó una solución de consolidación del terreno mediante drenes verticales asociados a rellenos de precarga.

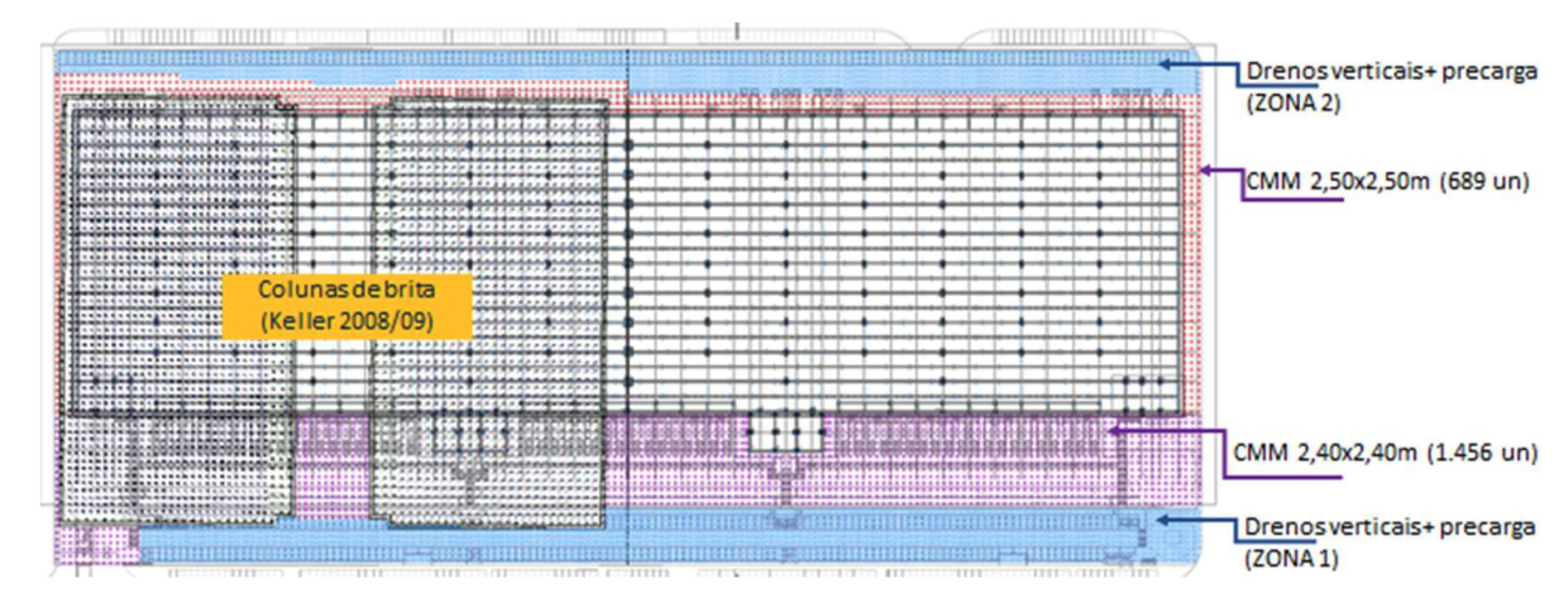

Se adoptaron mallas de distribución de columnas de módulo mixto de 2,40 m × 2,40 m en la zona de muelles de carga y de 2,50 m × 2,50 m en las vías de circulación de vehículos pesados y en el perímetro exterior de la nave.

En las zonas de circulación y estacionamiento de vehículos ligeros se ejecutó una solución de consolidación del terreno mediante drenes verticales y precarga. Los drenes verticales se instalaron según una malla triangular regular, con un lado de 1,20 m, hasta una profundidad máxima de 22 m referida a la plataforma de trabajo.

En los años 2008/09, Keller ya había ejecutado en este mismo lote columnas de grava para dos naves logísticas que nunca llegaron a construirse. Se aprovechó, por tanto, la solución de vibrosustitución ejecutada anteriormente, que fue considerada válida para el escenario actual de la obra, dado que los suelos ya habían sido previamente consolidados mediante precargas de mayor magnitud que las sobrecargas de explotación del proyecto actual. En consecuencia, en esta zona no se ejecutó ninguna solución complementaria con CMM ni con drenes verticales asociados a precarga.

La Figura 4 muestra la planta general de la obra con indicación de las zonas en las que se ejecutaron las distintas soluciones de mejora de suelos en el exterior de la nave. Asimismo, se representan las columnas de grava ejecutadas por Keller en 2008/09, en el marco de un proyecto que no llegó a materializarse.

4.2.- Criterios particulares de dimensionamento

El análisis de los Estados Límite de Servicio (ELS) se realizó mediante el programa de cálculo PLAXIS 2D (Brinkgreve et al., 2014).

Para modelar los aluviones, caracterizados por arcillas fangosas (suelos blandos), se utilizó el modelo de comportamiento del suelo 'Soft Soil Creep' (SSC) (Vermeer, P. A., & Neher, H. P., 1999), diseñado específicamente para evaluar el comportamiento de materiales de alta compresibilidad, teniendo en cuenta la parte de deformación debida a fenómenos de fluencia. El modelo SSC se define por el índice de compresibilidad modificado (λ*), el índice de expansibilidad modificado (k*) y el índice de fluencia modificado (u*), que pueden determinarse a partir de la relación con los índices de compresibilidad (Cc) y expansibilidad (Cs), obtenidos mediante ensayos edométricos.

Se sabe que los suelos compresibles presentan un determinado grado de fluencia, por lo que la compresión primaria va seguida de una determinada fracción de compresión secundaria (o fluencia). Este aspecto reviste especial importancia cuando se analiza el comportamiento de suelos blandos, como es el caso de la presente obra. En general, se ha observado que las cargas significativas impuestas por los terraplenes en suelos blandos suelen ir seguidas de elevadas deformaciones por fluencia en los años siguientes. Por lo expuesto, se consideró que la modelización de los aluviones mediante el modelo SSC era la adecuada para obtener una previsión fiable de los fenómenos esperables para el caso estudiado.

El coeficiente de fluencia (Cα) es un parámetro intrínseco del suelo y su determinación conlleva numerosas dificultades, sobre todo teniendo en cuenta que, por regla general, requiere la realización de ensayos edométricos de muy larga duración y, por lo tanto, incompatibles con la mayoría de los proyectos. La medición correcta de dicho parámetro supone además la recogida de muestras no deformadas de muy buena calidad, así como un muestreo en cantidad representativo del comportamiento real de los terrenos de cimentación a diversas profundidades. Aun así, la caracterización de dicho parámetro de fluencia ha sido referenciada por diversos autores. A efectos del estudio realizado, a falta de resultados de ensayos de laboratorio adecuados, se tomó la propuesta de Nakase et al. (1988), que correlaciona el coeficiente de fluencia (Cα) con el contenido de agua natural del suelo (w).

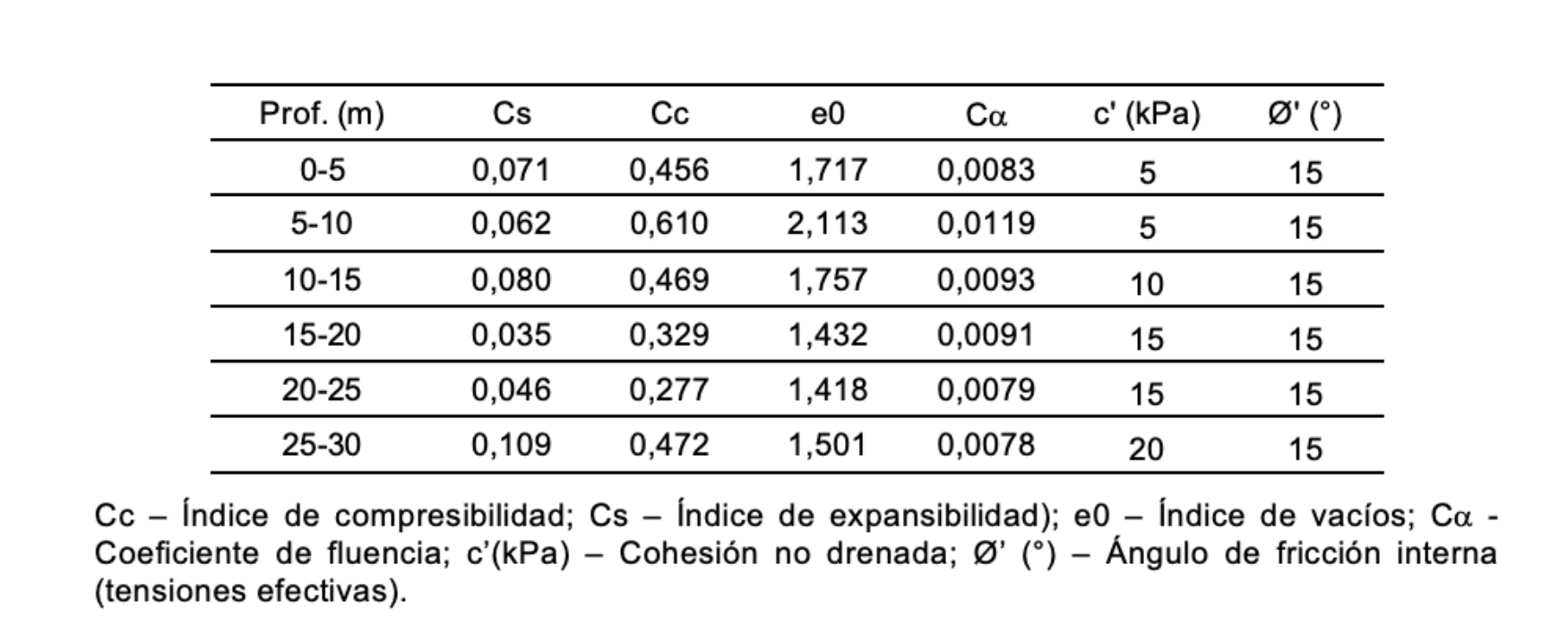

A partir del análisis conjunto de la información disponible en las diversas campañas de prospección realizadas en la zona donde se ubica la obra, se consideraron los parámetros que definen el comportamiento de los materiales aluviales en profundidad que se presentan en el Cuadro 3, basándose en el rango de tensiones esperables para la fase de explotación de la obra.

Cuadro 3 - Propriedades de los aluviales en profundidad.

A efectos del cálculo, se consideró que, en términos globales, el índice de fluencia modificado (u*) en la capa de arcillas limosas toma el valor de 0,001.

4.3.- Columnas de módulo mixto

4.3.1.- Introducción

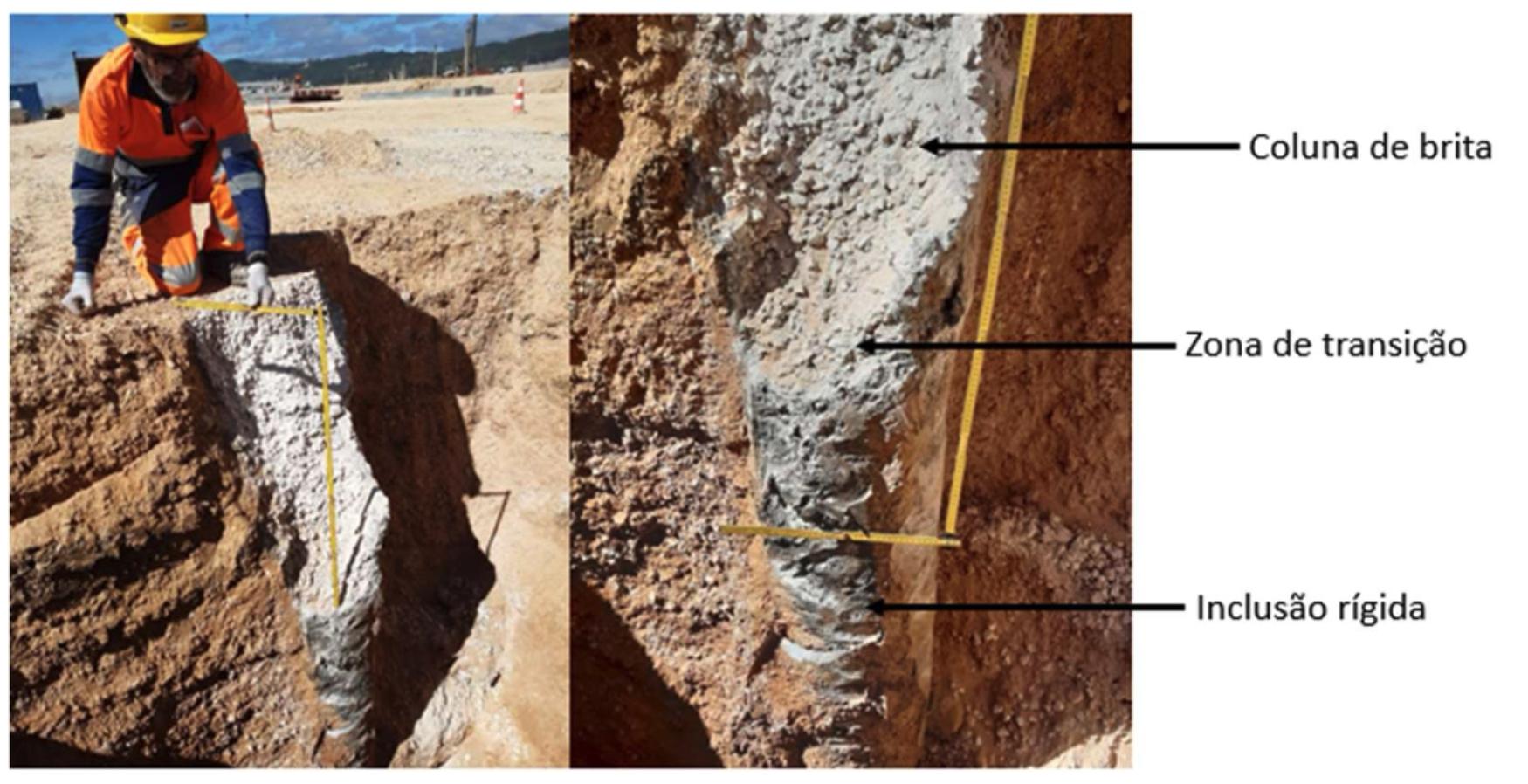

El método de columnas de módulo mixto (CMM) constituye una técnica de mejora de suelos patentada por Keller. Se materializa mediante la asociación de una inclusión rígida en su parte inferior y una columna de grava de mayor diámetro en su parte superior. La Figura 5 ilustra los elementos constitutivos de una columna de módulo mixto.

El empleo de soluciones con CMM es aplicable tanto en suelos cohesivos como granulares, así como en rellenos. Mediante el uso de un ligante apropiado, esta técnica puede aplicarse en presencia de suelos agresivos o contaminados.

El objetivo de esta técnica es mejorar el comportamiento del suelo bajo estructuras cimentadas directamente sobre él, respondiendo a los siguientes requisitos: a) aumento de la capacidad portante del suelo; b) reducción de los asientos totales y diferenciales.

Las CMM presentan asimismo ventajas en cuanto a la reducción del riesgo de rotura asociado a inclusiones rígidas a nivel, o inmediatamente por debajo, de la plataforma de trabajo, en particular en los siguientes casos: a) circulación de equipos de obra inmediatamente después de la nivelación y compactación de plataformas; b) ejecución de movimientos de tierras.

La parte inferior de la CMM puede estar constituida por hormigón, mortero, lechada, suelo-cemento o una columna de grava inyectada. En la presente obra, la inclusión rígida se materializó mediante hormigón preparado con clase resistente C20/25.

La ejecución del elemento rígido (inclusión) se realizó mediante un barreno de desplazamiento ('displacement auger'). Este tipo de barreno permite el desplazamiento lateral del terreno a medida que avanza la perforación, incrementando la capacidad portante por fuste y minimizando la cantidad de material excedente que aflora a la superficie.

El tramo superior de la CMM, correspondiente a la columna de grava, se ejecutó mediante un vibrador tipo Alpha de fabricación Keller, asociado a un equipo tipo Vibrocat, utilizando el método seco y alimentación de grava por la punta ('bottom-feed').

4.3.2.- Solución ejecutada

Se ejecutó una solución de CMM con un diámetro de inclusión rígida de 0,34 m hasta profundidades máximas del orden de 31 m. El tramo rígido de la CMM fue coronado por una columna de grava con diámetro variable entre 0,70 m y 0,80 m. Se adoptaron mallas de distribución de columnas de 2,40 m × 2,40 m en la zona de muelles de carga y de 2,50 m × 2,50 m en las vías de circulación de vehículos pesados y en el perímetro exterior de la nave.

La definición de las mallas de separación de las CMM se vio favorecida por la existencia de un relleno compactado en toda el área del lote, con altura variable entre 2 m y 3 m. Dicho relleno, ejecutado con anterioridad a 2008 durante la obra de infraestructuras de la PLLN, actuó parcialmente como capa de reparto de cargas, contribuyendo asimismo a una mejor distribución de las cargas transmitidas a los suelos de cimentación y atenuando la magnitud de los asientos.

La Figura 6 muestra la ejecución de una inclusión rígida en el tramo inferior de una CMM mediante un equipo ENTECO E9080 SP 300, adecuadamente capacitado para la instalación de inclusiones rígidas hasta 35 m de profundidad.

4.3.3.-Dimensionamento

Se estableció una sobrecarga de uso uniformemente distribuida de 20 kN/m² en la zona de muelles de carga de camiones y vías de circulación de vehículos pesados.

Tal como se indicó anteriormente, el análisis de los Estados Límite de Servicio (ELS) se realizó mediante el programa de cálculo PLAXIS 2D (Brinkgreve et al., 2014).

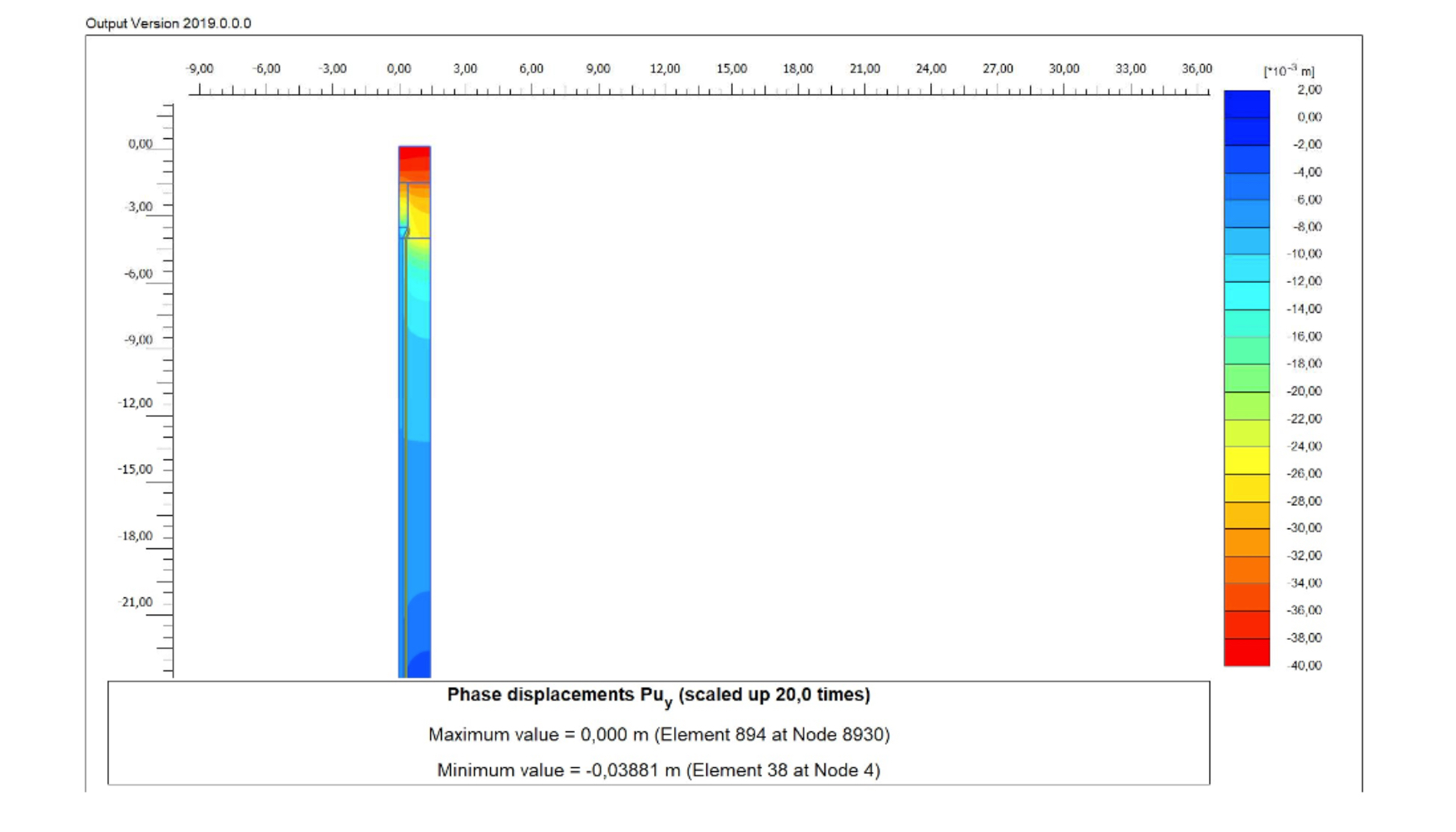

Se analizó el comportamiento de la CMM frente a la imposición de la carga correspondiente al relleno a ejecutar y a la actuación de una sobrecarga de uso de 20 kPa. Para la modelización de la columna de módulo mixto se adoptó un modelo axisimétrico en el programa PLAXIS 2D.

Tal como se presenta en la Figura 7, se obtuvo un asiento total s1 = 3,8 cm debido a la construcción del relleno.

Bajo la actuación de una sobrecarga de uso de 20 kPa se obtuvo un asiento total de magnitud s2 = 3,2 cm.

Asimismo, se evaluó el comportamiento del terreno a largo plazo, con el fin de estimar los asientos diferidos esperables durante un período de vida útil de 50 años. Los resultados obtenidos se presentan gráficamente en la Figura 8.

De la interpretación de los resultados se obtuvo un asiento inmediato de 0,03 m y un asiento estimado a largo plazo, correspondiente al período de vida útil de la obra, de 0,08 m.

Se determinó igualmente la carga axial transmitida a la CMM a largo plazo, tras un período de consolidación superior a 20 años, obteniéndose un valor máximo de 179 kN/m. Considerando que la malla de separación más amplia entre columnas es de 2,50 m × 2,50 m, la carga máxima de compresión transmitida a la CMM asciende a 448 kN, lo que corresponde a una tensión en la inclusión rígida de 4,90 MPa. Dado que el análisis se realiza a largo plazo e incorpora los asientos diferidos en el tiempo, dicha carga de compresión ya contempla la componente debida a los fenómenos de rozamiento negativo.

4.3.4.- Acción sísmica

Teniendo en cuenta la estratigrafía existente y el hecho de que la obra se encuentra en una zona de alta sismicidad, se evaluó el efecto de la acción sísmica en las CMM. Para ello, se analizó el efecto de la acción sísmica cinemática, provocada por la interacción suelo-columna de módulo mixto.

Dicho análisis se realizó mediante la metodología propuesta por Soulomiac (1986) y Mineiro (1988). De acuerdo con la metodología adoptada, se obtuvieron los esfuerzos máximos en la parte superior de los pilotes correspondientes a un momento flector de 5,6 kN.m y un esfuerzo transversal de 0,80 kN.

La verificación de la resistencia de la inclusión rígida a los estados límite últimos (resistencia a la compresión simple, esfuerzo transversal y flexión compuesta) se realizó de acuerdo con las recomendaciones de ASIRI.

El documento de referencia distingue, a efectos de dimensionamiento, dos ámbitos de aplicación, a saber: a) 'Ámbito 1': casos en los que las inclusiones rígidas son necesarias para garantizar la estabilidad de las construcciones; b) 'Ámbito 2': casos en los que las inclusiones rígidas no son necesarias para garantizar la estabilidad de las construcciones, siendo su función principal la reducción de los asentamientos.

Dado que las CMM se ejecutarán bajo los terraplenes exteriores, se consideró que entran en el 'Ámbito 2'.

4.4.- Drenes verticales con precarga

4.4.1.- Introducción

La mejora de las características del terreno mediante procesos de consolidación (sin refuerzo) se llevó a cabo utilizando drenajes verticales. Los drenajes verticales son bandas drenantes prefabricadas, instaladas en el terreno mediante un proceso de clavado. Se trata de elementos de tipo lineal, instalados en dirección vertical y con una sección de aproximadamente 100 mm por 3 a 5 mm. En general, presentan un núcleo central flexible recubierto por un filtro de alta permeabilidad. La estructura de este núcleo central permite que las aguas que acceden a los drenajes verticales (como consecuencia del proceso de consolidación de los materiales aluviales) puedan ser conducidas a la superficie y posteriormente desviadas al exterior de la obra.

La consolidación de los materiales compresibles se producirá mediante el efecto drenante de los drenajes verticales y a través de una acción debida al peso propio de un terraplén de precarga, que se construirá bajo el terraplén definitivo. La aplicación y permanencia de la precarga durante un período estimado de consolidación hidrodinámica permitirá anticipar los asentamientos previstos para la fase de explotación y mitigar la magnitud de los asentamientos diferidos a lo largo del tiempo.

En la obra en cuestión, los terraplenes definitivos tienen una altura de 0,40 m, situándose entre las cotas +3,80 m y +4,20 m.

4.4.2.- Solución ejecutada

Se consideró que los drenajes se instalarían en las vías de acceso y circulación de vehículos ligeros, siguiendo una malla triangular regular con 1,20 m de lado, hasta una profundidad máxima estimada de 22,0 m con respecto a la plataforma de trabajo. La figura 9 ilustra los drenajes instalados en la obra.

Se utilizaron drenes MebraDrain MD7407, cuyas características cumplían con las especificaciones de drenaje y resistencia a la tracción del proyecto.

El proceso de consolidación forzada se logró mediante la ejecución de terraplenes de precarga con alturas de 1,40 m (zona 2) y 2,0 m (zona 1), simulando cargas significativamente superiores a las magnitudes de las cargas de explotación.

4.4.3.- Dimensionamento

Se definió una sobrecarga de uso uniformemente distribuida correspondiente a 5 kN/m2 en la zona de estacionamiento y circulación de vehículos ligeros. En la zona de circulación de vehículos pesados, se estableció una sobrecarga de 20 kN/m2.

A efectos del dimensionamiento de la solución propuesta, se tomó el valor del coeficiente de consolidación horizontal estimado a partir de los resultados de los ensayos de disipación de tensiones neutras (CPTu) realizados en la obra y de los ensayos de consolidación realizados con muestras recogidas en los estratos arcillosos de menor permeabilidad.

De acuerdo con los valores obtenidos, se consideró un coeficiente de consolidación horizontal de Ch=4,78E-8 m2/s. El valor del coeficiente de consolidación presentado es el resultado del valor más desfavorable de los resultados de los ensayos de disipación de tensiones neutras realizados en la obra hasta una profundidad de 20,0 m.

El análisis de los Estados Límite de Uso (E.L.Ut) se realizó mediante el programa de cálculo PLAXIS 2D, Brinkgreve et al. (2014).

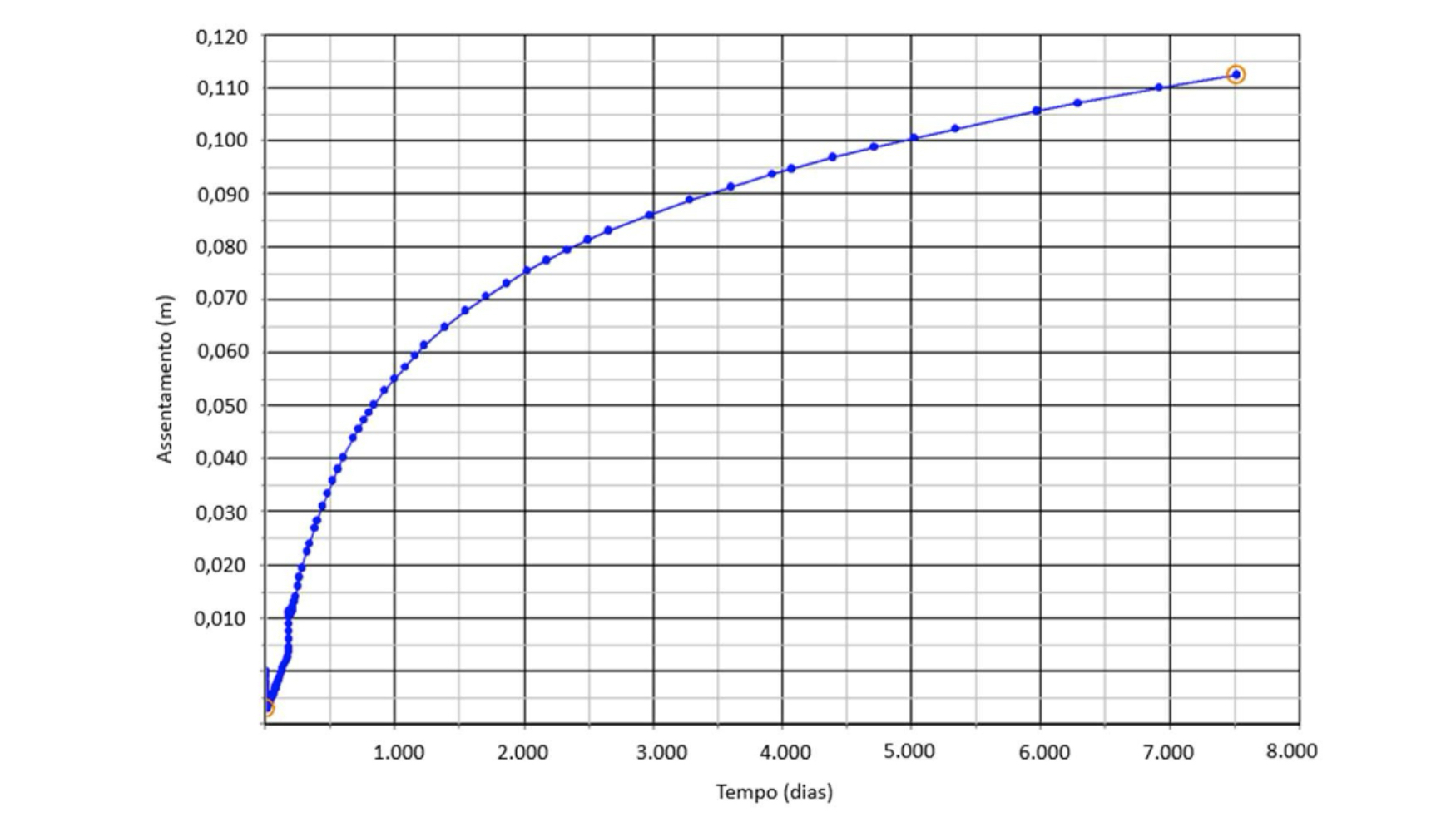

Con el fin de anticipar los asentamientos previstos en la fase de explotación y mitigar la magnitud de los asentamientos diferidos a lo largo del tiempo, se recomendó la ejecución de terraplenes de precarga con alturas de 1,40 m (zona 2) y 2,0 m (zona 1), simulando cargas un 130 % y un 190 % superiores a las cargas de explotación, respectivamente. Teniendo en cuenta este aspecto y considerando los análisis de cálculo desarrollados en PLAXIS 2D, se consideró que la obtención de un grado de consolidación de U≥80 % determina la validación de la solución de consolidación forzada del proyecto.

Cabe destacar que la precarga con mayor altura en la zona 2 tenía como objetivo mitigar la diferencia de asentamientos que se produce en la zona de interfaz entre la zona reforzada con CMM y la zona consolidada con drenajes verticales.

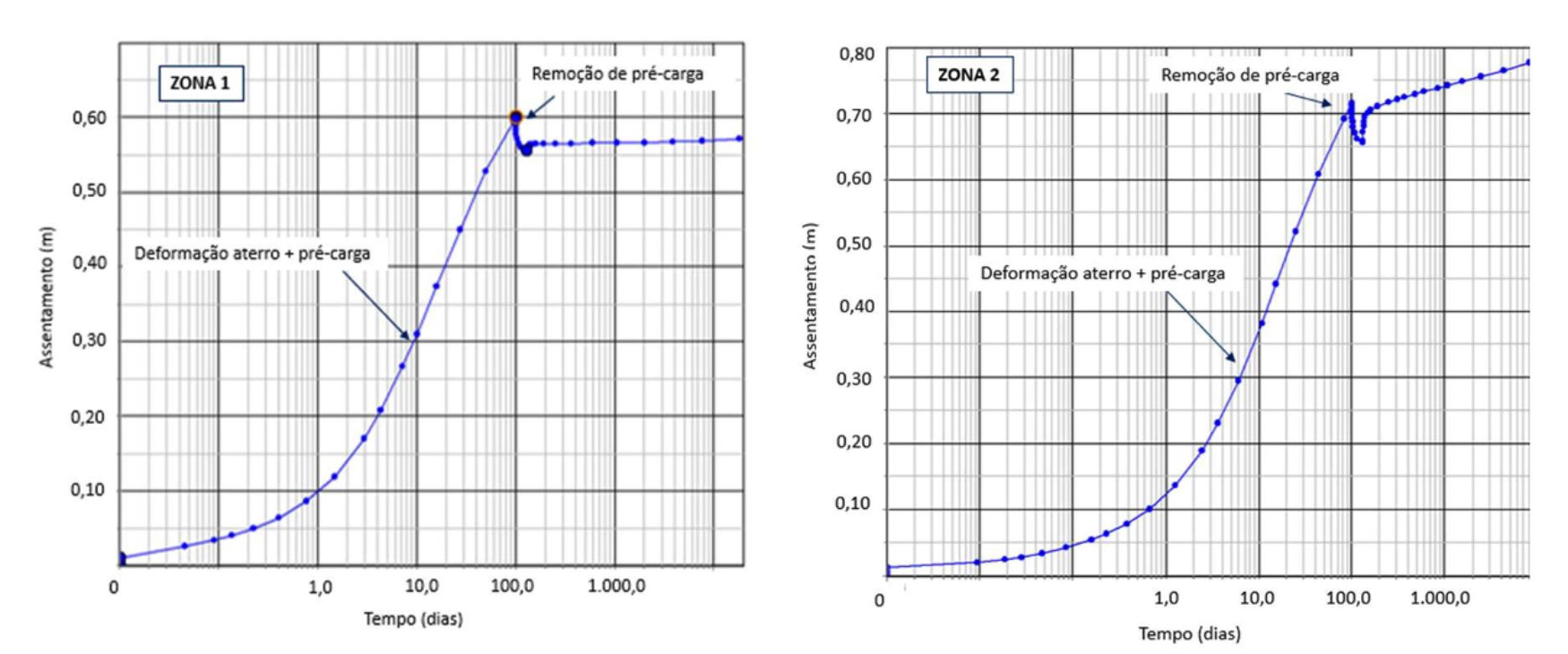

En la Figura 10 se presentan los resultados de los asentamientos por consolidación en las zonas 1 y 2, considerando la eliminación de la precarga tras un período de permanencia de 3 meses. Este período supone el mantenimiento del terraplén de precarga en su altura máxima.

El asentamiento asociado a la permanencia de un terraplén de precarga, con una altura de 1,40 m (zona 1) y 2,0 m (zona 2), durante un período de 3 meses, fue de 0,60 m y 0,72 m, respectivamente. Los asentamientos a largo plazo, tras la retirada del terraplén de precarga y la aplicación de sobrecarga durante un período de 50 años (período de vida útil), asociados a fenómenos de fluencia de los aluviones, fueron de 0,10 m.

5.- Ejecución de la obra

5.1.- Introducción

La obra consistió en la ejecución de los trabajos de cimentación indirecta de la superestructura de la nave y de la losa del pavimento, utilizando pilotes hincados. En el exterior, se realizaron trabajos de mejora del suelo mediante columnas de módulo mixto (CMM) y drenajes verticales.

La obra relacionada con los trabajos de geotecnia a cargo de Keller tuvo una duración de 6 meses, habiéndose iniciado en febrero de 2020 y concluido en julio del mismo año.

En el momento de mayor producción, la obra contó con un total de ocho equipos, que funcionaban simultáneamente en un turno diario. De ellos, cuatro equipos se destinaron a la colocación de pilotes, uno se utilizó para la instalación de drenajes verticales, otro realizó perforaciones previas y dos ejecutaron las columnas de módulo mixto. El suministro de energía y materiales a la obra, en las cantidades necesarias para el número de equipos involucrados y los rendimientos alcanzados, determinó una exigente organización de toda la cadena logística de la obra.

Además de los medios materiales, la movilización y asignación de recursos humanos también fue muy exigente, en particular, dada la imposición del confinamiento derivado de la pandemia de COVID-19.

5.2.- Pilotes prefabricados

En la presente obra se ejecutaron un total de 1.748 pilotes prefabricados, con longitudes variables de 28 m y 34 m, sumando un total de 57.000 ml. Todos los pilotes se clavaron con tres tramos, debidamente provistos de dos juntas de unión Leimet, tipo ABB+.

Para la cimentación de la estructura de la nave se instalaron un total de 505 pilotes tipo K400. Para el apoyo de la losa se utilizaron un total de 1243 pilotes tipo K350.

Los pilotes prefabricados se instalaron utilizando cuatro equipos de hincado Junttan tipo PMx25 y PM25H, equipados con martillos hidráulicos de última generación de siete y nueve toneladas. Los equipos utilizados en la obra se muestran en la Figura 11.

La obra fue realizada por Keller y Rodio Portugal, y cada una de las empresas participó en la fabricación y el hincado de los pilotes. El rendimiento medio obtenido en el hincado de los pilotes en esta obra fue de aproximadamente 300 ml/día/equipo.

5.3.- Columnas de módulo mixto

En la presente obra se ejecutaron un total de 2.200 columnas de módulo mixto, con longitudes variables de 17 m a 31 m, sumando un total de aproximadamente 42.000 ml. El rendimiento obtenido en esta obra superó, en promedio, los 700 ml/equipo/turno.

Para la instalación de las inclusiones rígidas se utilizó un equipo ENTECO E9080 SP 300, con una capacidad de par de 320 kN.m y adecuado para la instalación de inclusiones rígidas de hasta 35 m de profundidad. El hormigón se colocó con la ayuda de una bomba MECBO P6.80.

La sección superior de la CMM se ejecutó con equipos de columnas de grava tipo Vibrocat 05, fabricados por Keller. Los equipos utilizados en la obra se muestran en la Figura 12.

5.4.- Drenes verticales

La consolidación forzada de los terrenos dio lugar a la ejecución de un total de 10.900 drenajes verticales, hasta profundidades máximas de 22 m, con un total de aproximadamente 184.000 ml.

En 2007 y 2008 se realizaron terraplenes en toda la plataforma logística con el fin de constituir una plataforma general de trabajo. Estos terraplenes, con espesores variables de 2 m a 3 m, están constituidos por materiales heterogéneos procedentes de canteras, con una granulometría muy variable, desde materiales finos arcillosos hasta bloques de naturaleza calcárea que, en ocasiones, podían alcanzar los 50 cm de diámetro. El tamaño de los bloques se aprecia en los pozos de reconocimiento realizados en la obra, tal y como se ilustra en la figura 13.

La heterogeneidad de los materiales de relleno, junto con la presencia de bloques de dimensiones considerables, supuso una limitación importante para la instalación de los drenajes verticales. Dado que esta comprobación se realizó antes del inicio de las obras, se previó de antemano la realización de perforaciones previas en cada punto de instalación de los drenajes verticales.

Las perforaciones previas se realizaron inicialmente con un equipo Comachio 800 S-80, equipado con un martillo de fondo de perforación y un compresor de aire de 22 m3 a 12 bar. Posteriormente, este equipo fue sustituido por un equipo CAT336, con cabezal giratorio y martillo de cabeza, equipado con un compresor Atlas Copco XRVS476CD, con el que se alcanzó un rendimiento de unos 280 agujeros/día.

Los drenajes se instalaron mediante una excavadora hidráulica Komatsu PC290LC-10, con torre en celosía, con capacidad de perforación de hasta 25 metros.

La perforación se realizó mediante un proceso de empuje estático, hasta la cota determinada en el proyecto. Las dimensiones externas del mandril, inscritas en un rectángulo de 12 x 6 cm, representaban una sección inferior a 70 cm². En el extremo inferior de los drenajes se utilizaron placas metálicas que fijaban los drenajes al terreno, impidiendo su retorno al retirar el mandril. Estas piezas consistían en láminas finas de acero que se moldeaban a la punta del mandril durante la perforación. Además de funcionar como zapatas de anclaje, estas piezas también evitaban la penetración del suelo en el interior del mandril.

La figura 14 ilustra los equipos utilizados en la ejecución de perforaciones previas y la instalación de drenajes en la obra.

El rendimiento laboral inherente a la instalación de drenajes verticales en esta obra superó, en promedio, los 4.500 ml/equipo/turno, cabe destacar que el mismo se vio afectado por la necesidad de realizar perforaciones previas.

6.- Control de calidad

6.1.- Pilote prefabricado

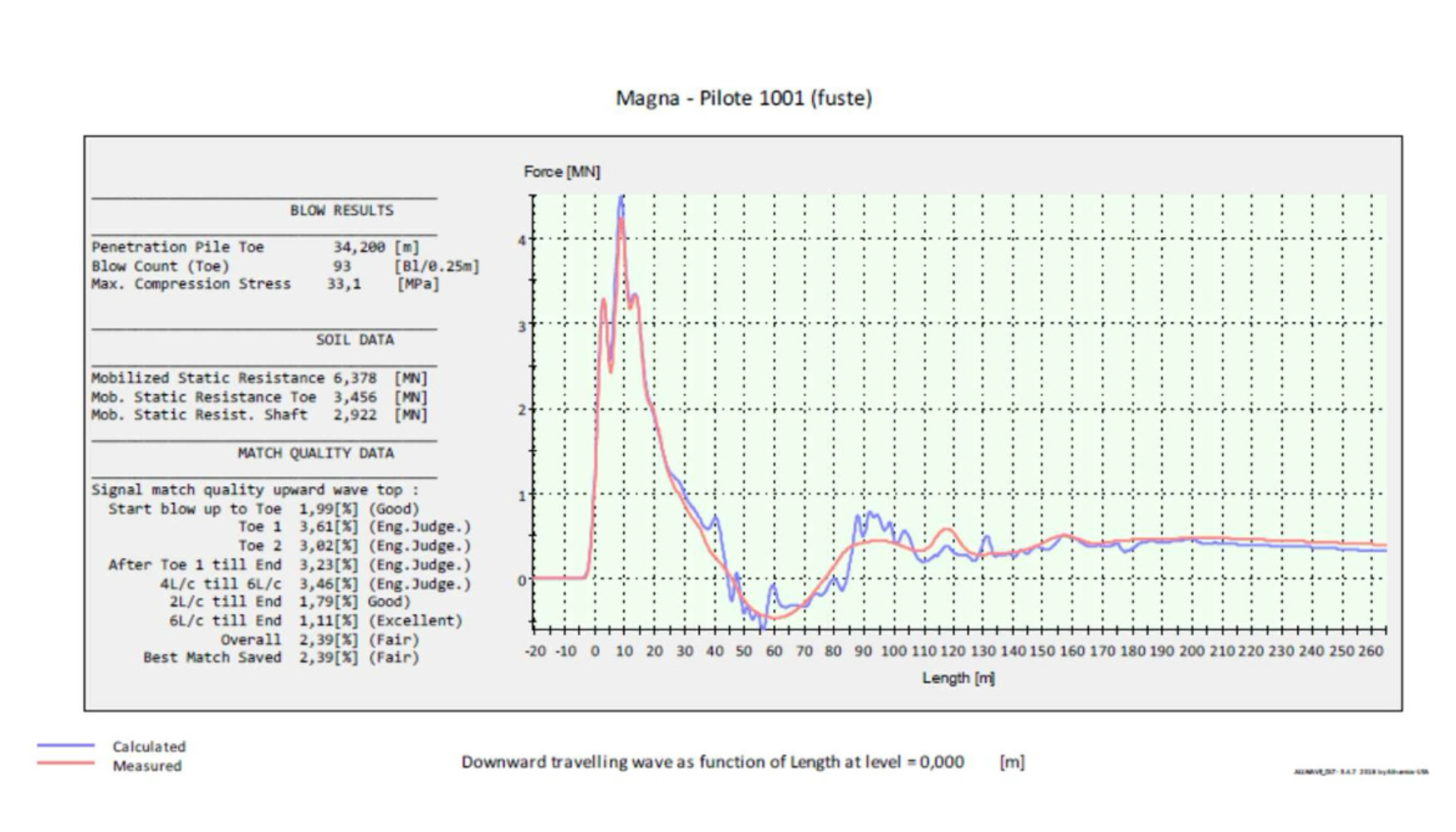

Como control sistemático de la ejecución de los pilotes prefabricados, se realizaron ochenta y una pruebas de carga dinámica (PDC), tanto durante los procesos de instalación como en la recubierta de los pilotes.

Las pruebas de carga dinámica consisten esencialmente en la aplicación de un impacto dinámico en la parte superior del pilote. Basándose en la teoría de la propagación de ondas, es posible demostrar que las resistencias laterales y de punta pueden evaluarse a partir de las mediciones de la fuerza y la velocidad total en cualquier punto del pilote.

Durante la realización del ensayo se miden la fuerza y la velocidad de propagación de la onda de tensión generada por el impacto de una carga gravitatoria en la parte superior del pilote. Para ello, se instrumenta la parte superior del pilote con cuatro transductores (dos acelerómetros y dos extensómetros) colocados en caras opuestas. El análisis de los resultados obtenidos permite detectar daños estructurales en el elemento, así como evaluar el comportamiento del pilote ejecutado mediante la construcción de diagramas de fuerza-desplazamiento del conjunto suelo-pilote.

Como criterio de validación de los pilotes, se analiza la negativa obtenida durante la instalación del pilote y se compara con la resistencia obtenida en los ensayos PDC, por zona de influencia o proximidad. Se consideran validados todos los pilotes en los que se ha observado una negativa igual o inferior a la obtenida en los pilotes de referencia, previamente analizados y validados mediante ensayos PDC.

Sobre los pilotes se realizaron ensayos de carga dinámica al final de la instalación (PDC-EOID) y otro ensayo dinámico de carga en re-hinca (PDC-R), una vez transcurridas al menos 24 o 48 horas, para determinar la ganancia de resistencia a la compresión de los pilotes con el tiempo. En el caso particular de la obra en referencia, se ensayaron pilotes con más de 14 días de recubrimiento. La resistencia a la compresión del pilote se determina con la suma de la resistencia de punta obtenida con los PDC-EOID y la resistencia lateral en PDC-R.

En un ordenador portátil se registran las curvas de fuerza y velocidad-impedancia para su posterior procesamiento en la oficina. Mediante un programa de elementos finitos especialmente diseñado para este fin, se procede al ajuste de la curva medida y calculada hasta obtener un ajuste matemático ('signal-matching'). Una vez obtenido dicho ajuste, el programa realiza un cálculo estático del modelo para obtener la resistencia movilizada en el PDC, discretizando la resistencia del fuste y de la punta del pilote por segmentos previamente definidos por el usuario.

La figura 15 ilustra, a modo de ejemplo de un ensayo realizado en la obra, el resultado del ajuste de la curva medida (línea roja) y calculada (línea azul) - 'signal-matching'.

El programa también proporciona información sobre las tensiones máximas de compresión, tracción y desplazamiento en la pila, que se analizan de acuerdo con los criterios de dimensionamiento adoptados.

6.2.- Columnas de módulo mixto

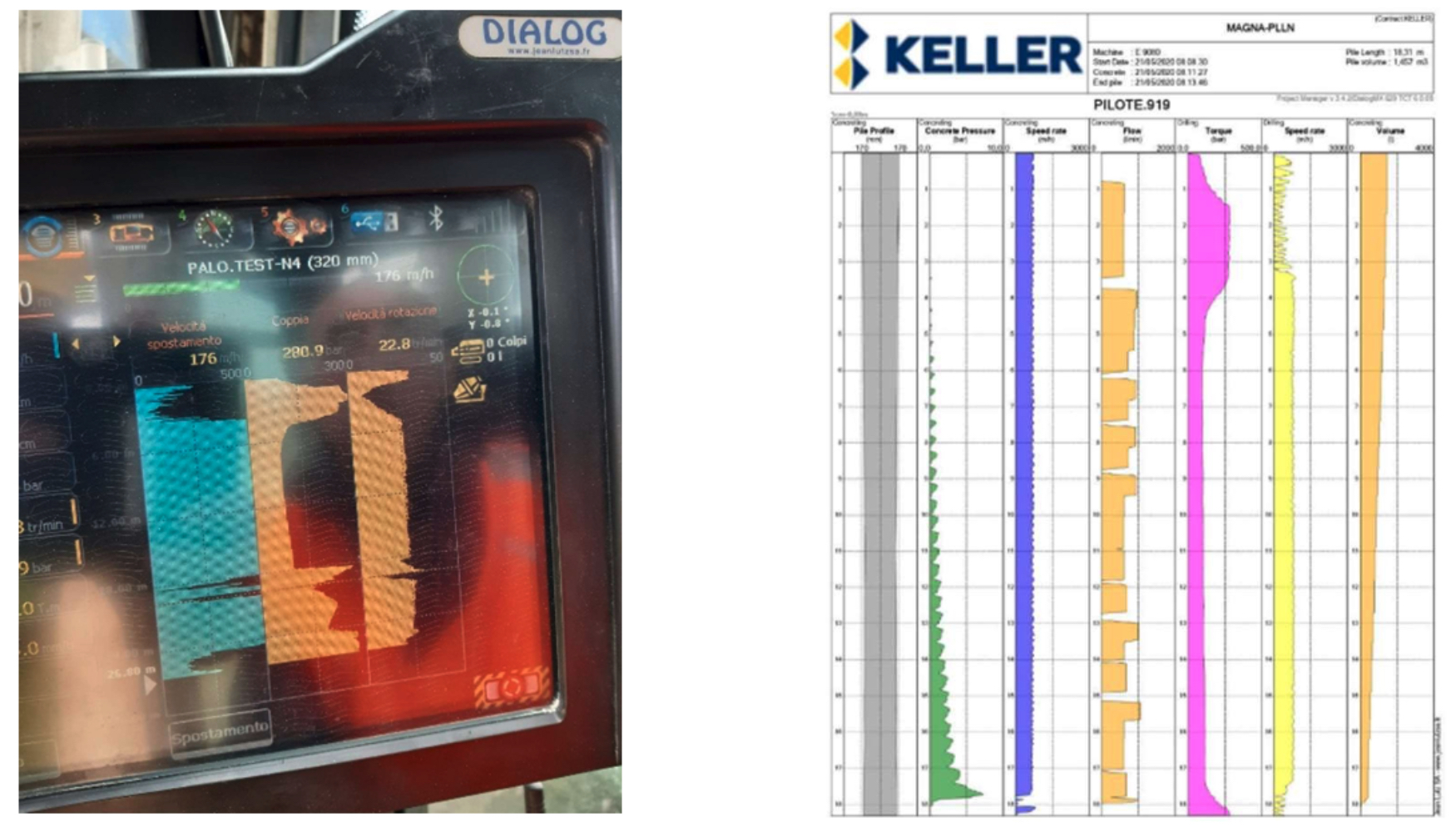

Como control sistemático de la ejecución, se supervisaron y controlaron los parámetros de ejecución mediante el registro informático continuo existente en los equipos.

El equipo utilizado en la ejecución de las inclusiones rígidas realizó el control, en tiempo real, de los siguientes parámetros de perforación: torque, velocidad y profundidad de perforación. Además, se registraron los parámetros de hormigonado: velocidad, volumen, caudal y presión. El análisis de los parámetros de ejecución mediante un sistema informático permitió visualizar el perfil de la inclusión rígida ejecutada. La figura 16 ilustra el sistema informático de adquisición y registro de datos (Jean Lutz) y un registro de ejecución de una columna de módulo mixto, con representación del perfil de una columna ejecutada.

El equipo de vibro-sustitución también cuenta con un sistema informatizado de registro y adquisición de datos, que registra para cada columna individualmente el tiempo de ejecución, la profundidad de la columna y la intensidad de la corriente consumida durante la ejecución de la columna.

La compactación de la grava se controla mediante la intensidad de la corriente eléctrica, medida por un amperímetro, necesaria para producir el desplazamiento lateral del vibrador. De este modo, tan pronto como se alcanza el aumento esperado de esta intensidad durante la compactación, el vibrador se eleva y se inicia otra etapa de compactación. El control del diámetro medio de cada columna de grava se comprueba por la cantidad de grava consumida en cada columna.

En la ejecución de las inclusiones rígidas se utilizó hormigón NP EN206-1; C20/25; X0(P); Cl0,1; Dmax12; S4. Se recogieron muestras para realizar ensayos de consistencia ('slump') y ensayos de compresión uniaxial, en las cantidades definidas en la norma NP EN206-1, verificando los límites de consistencia y la resistencia necesaria de las muestras a los 7, 14 y 28 días.

Además, se excavó una columna de módulo mixto para la observación directa del resultado final. La figura 17 ilustra el aspecto de una CMM expuesta durante la obra, en la que se puede observar claramente la sección de hormigón, correspondiente a la inclusión rígida con un diámetro de 340 mm, la zona de transición y la sección superior de la columna de grava con un diámetro medio de 0,70-0,80 m.

6.3.- Drenes verticales

El equipo movilizado para la instalación de drenes cuenta con un sistema que registra los principales parámetros de ejecución, a saber: la fecha y la hora, el número de identificación del drenaje, el nombre del proyecto y del operador, la profundidad del drenaje instalado, la profundidad acumulada del turno de trabajo y la fuerza máxima de instalación. La instalación de drenajes se informó en partes diarias de control de perforación.

El control de calidad de la solución de consolidación forzada consistió esencialmente en la supervisión y el control de los asentamientos de los terraplenes de precarga, acompañado de la lectura de los niveles de presión neutra instalados en el terreno (antes, durante y después de la ejecución de la precarga).

La lectura de los asentamientos se realizó topográficamente, mediante veinte marcas de nivelación profundas instaladas en la base de los terraplenes de precarga, es decir, a una cota coincidente con la plataforma de trabajo. Cada marca de nivelación tenía una base metálica plana, con dimensiones de 0,50 m x 0,50 m, a la que se acopló una barra de acero provista de un objetivo topográfico, que sirvió de punto de referencia para las lecturas.

Para la medición de las tensiones neutras, se instalaron ocho piezómetros eléctricos de cuerda vibrante, modelo 4500S de Geokon. Estos equipos tienen un campo de lectura de 350 kPa, con una sobrepresión de 1,5x, una resolución de 0,025 % F.S. y una precisión de 0,1 % F.S., es decir, 0,35 kPa. Estos piezómetros se instalaron a las profundidades definidas en el proyecto, de 8 m y 16 m de profundidad, con el apoyo del equipo de instalación de drenajes verticales, y se instalaron en el interior del drenaje.

También se realizaron ensayos de caracterización y compactación de los terraplenes de precarga, en particular, ensayos de compactación Proctor y ensayos gamadensímetro, con el fin de confirmar la densidad de dichos terraplenes. De esta forma, se trató de evaluar correctamente los asentamientos observados en la obra, en función de la carga realmente aplicada al terreno por los terraplenes de precarga.

Los asentamientos observados en la obra durante el proceso de consolidación, en las áreas en estudio, estuvieron a cargo de Magna, contratista general de la obra, y la campaña de instrumentación y lecturas fue realizada por la empresa Cêgê.

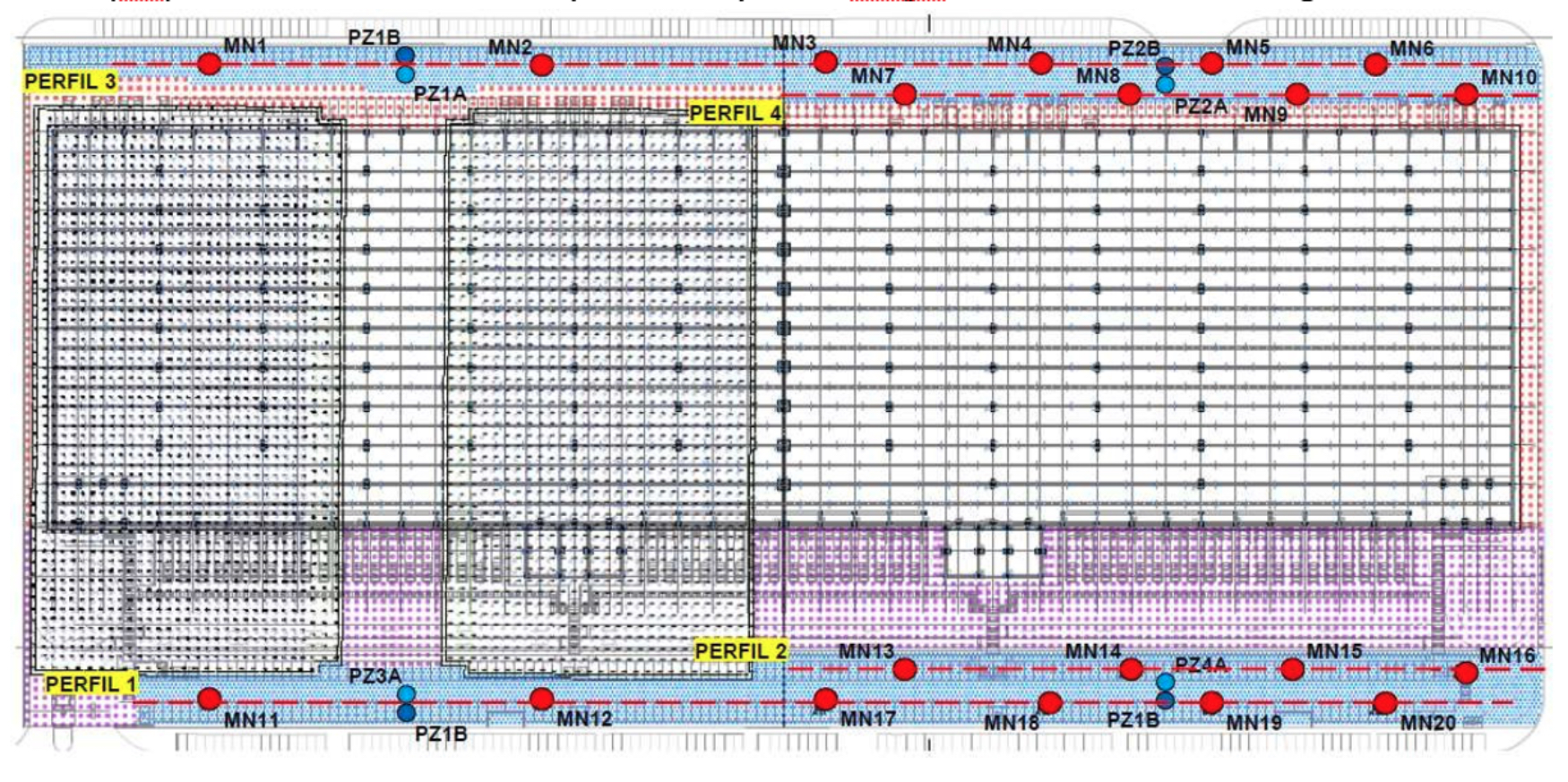

La ubicación de las marcas de nivelación (MN) y de los piezómetros eléctricos de cuerda vibrante (Pz) instalados en la obra por la empresa Cêgê se muestra en la Figura 18.

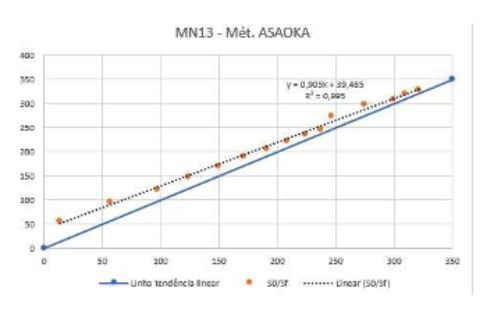

Para interpretar los resultados obtenidos en la campaña de monitoreo realizada, se adoptó la metodología propuesta por Asaoka (1978). Esta metodología es ampliamente reconocida y utilizada para evaluar el comportamiento de obras geotécnicas sometidas a procesos de consolidación forzada.

La propuesta de Asaoka (1978) se basa en la observación de los asentamientos de consolidación ocurridos en una determinada obra geotécnica y permite, mediante la representación gráfica de la ecuación exponencial de la deformación para un determinado intervalo de tiempo, estimar el asentamiento total esperable para una determinada carga impuesta al terreno. Una vez estimada la deformación total esperable por consolidación primaria, es posible determinar, para un tiempo y una fase de carga determinados, el grado de consolidación correspondiente. A tal efecto, se utilizaron las lecturas de los asentamientos observados en la obra durante el período de referencia, procediendo a la construcción gráfica de la ecuación exponencial de los asentamientos por consolidación primaria. En la figura 19 se presentan, a modo de ejemplo, los resultados obtenidos en la marca de nivelación MN13, situada en la zona 2 (donde el terraplén de precarga presenta la mayor altura, de 2,0 m).

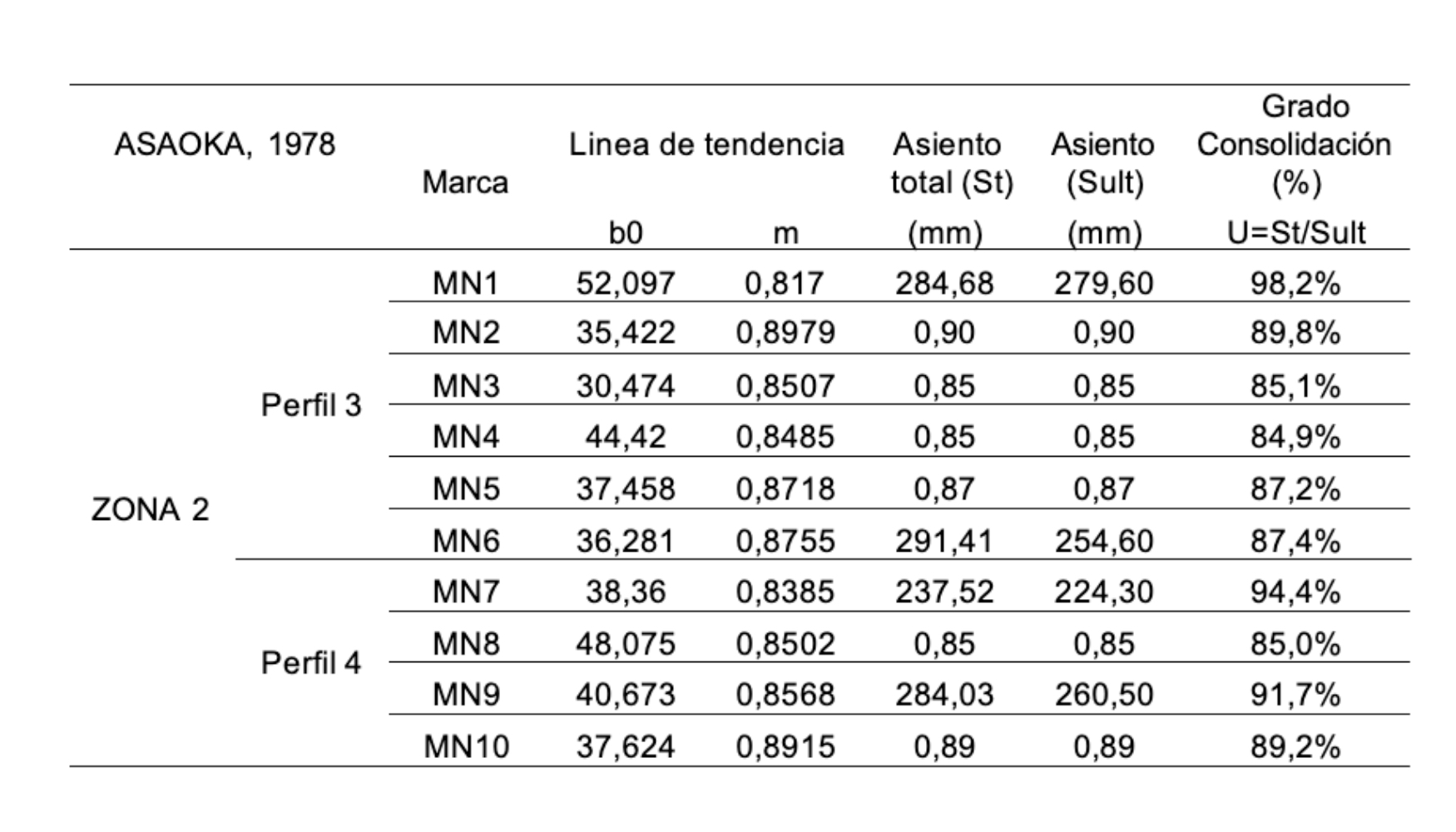

Los resultados obtenidos mediante el método de Asaoka (1978) para la zona 2, en la fase previa a la retirada de los vertederos, se resumen en la Tabla 3.

Cuadro 4 - Resultados y grado de consolidación en la ZONA 2. Método de Asaoka (1978).

7.- Consideraciones finales

Se presentó una obra ejecutada con éxito, resultado de una optimización técnico-económica basada en tratamientos especiales del terreno mediante la combinación de tres técnicas distintas: pilotes prefabricados, columnas de módulo mixto y drenajes verticales asociados a precarga. De este modo, se demostró la idoneidad de las soluciones técnicas, lo que permitió la construcción de importantes proyectos logísticos ubicados en zonas con depósitos aluviales de alta compresibilidad y potencia, como es el caso de la Plataforma Logística Lisboa Norte (PLLN).

En la obra descrita se combinan varios factores que determinaron la solución adoptada, tales como: (i) la elevada magnitud de los esfuerzos transmitidos por las estructuras a los cimientos de la nave; (ii) la magnitud de los esfuerzos transmitidos por la construcción de terraplenes definitivos en las zonas exteriores; (iii) las elevadas sobrecargas de uso que actúan directamente sobre el pavimento interior de la nave y las zonas exteriores; (iv) la presencia de suelos aluviales blandos de alta compresibilidad, hasta profundidades de aproximadamente 30 m; (v) la consideración de la acción sísmica, característica de la zona norte de Lisboa, teniendo en cuenta los efectos inerciales y cinemáticos inducidos para la acción sísmica del proyecto.

En estas condiciones, la solución de cimentación adoptada con pilotes prefabricados, instalados con equipos de hincado de alta eficiencia, cumplió con los requisitos técnicos, económicos y constructivos, respetando los estándares de calidad y los plazos de ejecución requeridos. La eficacia de la solución se debe en gran medida a la elevada capacidad de carga de los pilotes, así como a la garantía de los procesos de control de calidad, facilitados por ensayos dinámicos de carga y rigurosos procedimientos de ejecución.

En el ámbito de la mejora de suelos, se diseñó una solución capaz de compatibilizar los asentamientos del almacén, cimentado sobre pilotes prefabricados, y las zonas exteriores. Se propuso y ejecutó una solución mediante columnas de módulo mixto, hasta profundidades de aproximadamente 31 m, lo que permitió mitigar la magnitud de los asentamientos sin necesidad de aplicar aterros de precarga y los consiguientes tiempos de consolidación relevantes, lo que podría comprometer los plazos previstos para la finalización de la obra, en particular, dada la ejecución de esta solución en el perímetro del almacén, aspecto que podría retrasar la construcción de la superestructura.

Como solución complementaria, en las vías de circulación y los aparcamientos de vehículos ligeros (en la zona más alejada del almacén y con menores requisitos de asentamiento), se llevó a cabo un tratamiento de consolidación forzada con drenajes verticales asociados a la precarga, promoviendo una transición adecuada entre las diferentes áreas tratadas (con pilotes, columnas tipo CMM y, finalmente, drenajes y precarga). De este modo, se logró garantizar, en cuanto a las deformaciones del terreno, una correcta compatibilidad de los cimientos del almacén, los muelles de descarga y las vías de circulación exteriores en todo el proyecto.

Cabe destacar también el alto rendimiento en la instalación de los pilotes y la ejecución de CMM, factor especialmente relevante en obras de gran envergadura y con plazos de ejecución muy exigentes, como es el caso del proyecto logístico que nos ocupa.

Al tratarse de la primera obra ejecutada en la PLLN, por la magnitud de la misma y por las importantes condiciones geológicas y geotécnicas locales, esta obra será una referencia para futuras obras que se desarrollen en el futuro en toda la zona de Castanheira do Ribatejo. En opinión de los autores, este es uno de los principales legados de la obra en cuestión.

La figura 20 muestra una vista general de la obra tras su finalización.

8.- Agradecimentos

Los autores agradecen a Merlin Properties y Magna General Contractors por la confianza depositada en Keller para la realización de la obra.

A Rodio Portugal, Cofra y Locafond, socios en la ejecución de pilotes prefabricados, drenajes verticales e inclusiones rígidas, respectivamente.

A TPF Consultores de Engenharia e Arquitectura, JSJ Consultoria e Projectos de Engenharia, Concremat y al grupo TPB, por su colaboración técnica en la articulación y compatibilización de los proyectos de las diferentes especialidades.

A todos los compañeros de Keller que participaron en la contratación de la obra, la elaboración del proyecto y la ejecución de la obra, en particular: Daniel López, David Mozas, Enmanuel Carvajal, Goran Vukotic, José María Díaz, Manuel Pais, Paulo Matos, Pedro Barros, Ricardo Gutiérrez y Sergio Díaz Casado.

Referencias

- Asaoka (1978). “Observational procedure of settlement prediction”. Soils and Foundations, 18 (4) (1978), pp. 87-101.

- ASIRI. “Rapport d’avancement de Chelles“, 2.07.1.03, 2007.

- Brinkgreve, R.B.J. (2014). “Materials Model Manual - Plaxis 2D”. A.A. Balkema Publishers, Netherlands, 2014.

- Combarieu, O. (1985). Frottement ne´gatif sur les pieux. Rapport de recherche LCPC No. 136. Paris: Laboratoire Central des Ponts et Chaussées.

- EN 12794:2005+A1:2007. Precast concrete products - Foundation piles

- Mineiro, A.J.C. (1988). “Método simplificado para avaliação de esforços sísmicos em estacas”. Boletim geotécnico no. 4 da SAG, FCT-UNL.

- Nakaze, et al. (1988). “Constitutive Parameters Estimated by Plasticity Index”, JGED, ASCE, vol. 114, GT 7, pp. 844-858.

- NF P94-262- Calcul geotechnique. Foundations profondes. NP EN 1997 Eurocódigo 7: Projecto geotécnico.

- Soulomiac, R. (1986). ”Méthode simplifiée de calcul des pieux en zones sismiques".

- Annales de l'Institut Technique du Batiment et des Travaux Publics, no. 441.

- Vermeer, P.A. & Neher, H.P. (1999). “A soft soil model that accounts for creep”. Proceedings of the Plaxis Symposium on Beyond 2000 in Computational Geotechnics, Amsterdam, the Netherlands, pp. 249-262.

Keller, Premio Potencia 2025 'Engeobras' al mejor proyecto en Portugal

La edición 2025 de los Premios Potencia, celebrada el pasado 20 de noviembre en el Estadio Metropolitano de Madrid, reconoció a Keller con el galardón al mejor proyecto en Portugal por su intervención en la Plataforma Logística de Lisboa Norte (PLLN), trabajo objeto de este artículo. El Jurado reconoció las soluciones técnicas que se usaron para resolver los importantes retos geotécnicos que planteaba esta obra a la hora de garantizar la estabilidad y durabilidad de la misma.