La tecnología de impresión 3D en metal mediante láser permite obtener piezas finales, con excelentes cualidades mecánicas, que en muchos casos son imposibles de fabricar por otros medios

Samylabs, impresión 3D en metal profesional al alcance de la pequeña y mediana empresa

Samylabs es una empresa vasca fundada a finales del 2016 con el objetivo de desarrollar impresoras 3D en metal de tecnología láser. Apoyada a nivel local por varios programas de la SPRI- Agencia Vasca de Desarrollo Empresarial y de la Diputación Foral de Bizkaia, así como a nivel nacional por programas del CDTI, de la mano de su socio industrial Ona Electroerosión, lanza al mercado este 2021 su nuevo modelo Alba300, una máquina con un diseño compacto y económico, que reduce los costes de la tecnología de fusión láser y acerca la impresión 3D en metal profesional a pequeñas empresas y centros educativos.

La colaboración con Ona Electroerosión

Samylabs cuenta con Ona Electroerosión como socio industrial, una de las empresas de máquina-herramienta más importantes del País Vasco, pionera en tecnología EDM, que aporta a Samylabs alta capacidad y calidad productiva en sus equipos, así como una potente red comercial y servicio técnico.

¿Cómo funciona la impresión 3D en metal mediante láser?

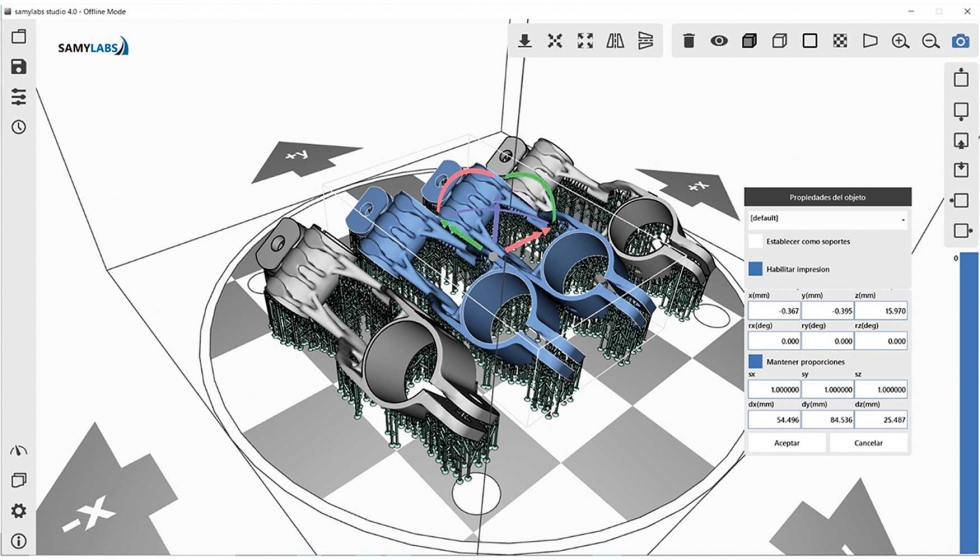

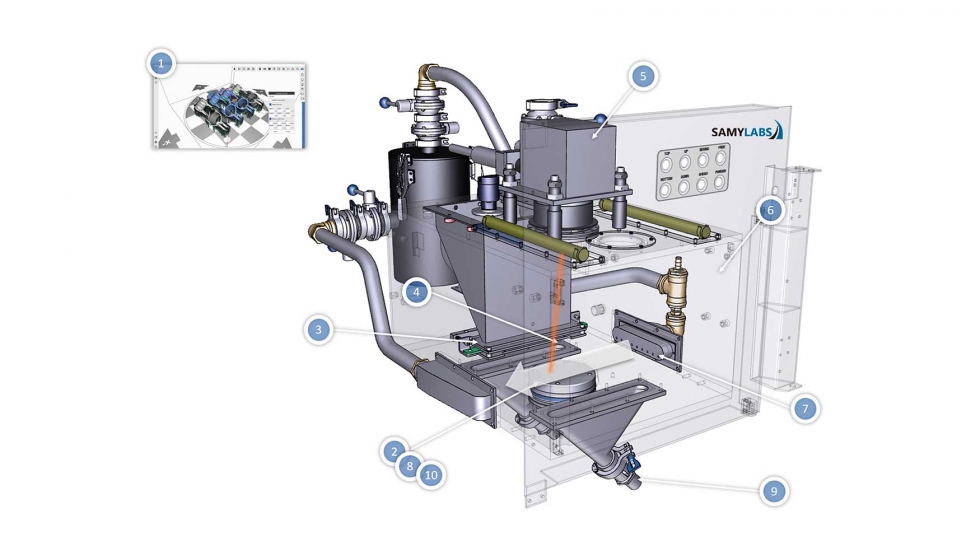

El proceso comienza a partir de un modelo tridimensional de la pieza o conjunto de piezas que se desea imprimir (ver figura 1).

- Un software específico corta el modelo en finas capas individuales y calcula las trayectorias de soldadura para cada capa.

- Durante el proceso de impresión, una base de trabajo colocada sobre un pistón desciende las micras especificadas en el espesor de capa. Normalmente 50 – 60 µm

- Un sistema de dispensación de polvo aporta la cantidad de polvo suficiente para cubrir el hueco generado en el depósito por el descenso del pistón.

- Un cepillo esparce y rasea de manera homogénea el polvo sobre la superficie.

- Un cabezal de galvos, dirige mediante unos espejos, un haz laser sobre la superficie, fundiendo de manera específica las zonas deseadas con la base inferior. Se calculan estructuras de soporte (tirantes) para evitar el recrecimiento de algunas zonas de la pieza.

- La soldadura se realiza en una atmósfera controlada, normalmente de argón, para evitar la presencia de oxígeno.

- Un sistema de recirculación se encarga de generar unas cuchillas de gas que barren y filtran las salpicaduras que se producen durante el proceso de impresión.

- El proceso se repite hasta terminar la impresión, quedando finamente la pieza sumergida en la piscina de polvo.

- Una vez terminada la impresión, el pistón asciende toda su carrera. En este momento la pieza emerge sobre el plato de trabajo.

- El polvo sobrante se evacua para su posterior reutilización y se extrae la pieza.

Figura 1.

¿Cuáles son las principales ventajas de la impresión 3D en metal mediante láser?

La tecnología de impresión 3D en metal mediante láser permite obtener piezas finales con excelentes cualidades mecánicas, que en muchos casos son imposibles de fabricar por otros medios. La fusión en lecho de polvo es la tecnología líder para la fabricación de objetos metálicos de precisión con geometrías complejas. Permite reproducir prácticamente cualquier forma geométrica en diferentes materiales metálicos como Acero Inoxidable, Acero para Herramientas, Inconel, Cobalto-Cromo y otras muchas aleaciones. Se consiguen elevados valores de densidad, por encima de otras técnicas de fabricación aditiva en metal. Esta tecnología es muy útil para fabricar piezas finales con geometrías y estructuras muy complejas, paredes delgadas, cavidades y canales ocultos.

¿Cuáles son las ventajas competitivas del equipo de Samylabs?

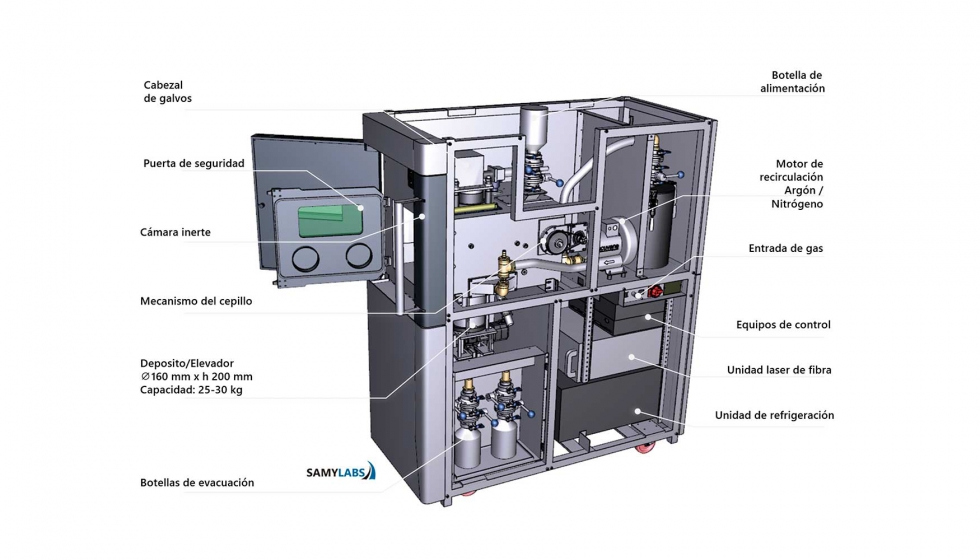

Más en detalle, la máquina de Samylabs tiene un diseño muy compacto. Con un ancho de 730 mm y un fondo de 1.5m, está concebida para pasar entre puertas domésticas, lo que la hace ideal no solo para industria sino también para laboratorios y centros formativos. Dispone de un volumen de impresión cilíndrico de 160 mm de diámetro, por 200 mm de altura. Integra dentro de la carcasa el sistema de refrigeración del conjunto laser, evitando la instalación de equipos externos. Funciona con tensión doméstica y tiene un consumo similar al de una plancha eléctrica. Requiere de una conexión a una bombona o acometida de gas, normalmente argón, aunque también puede trabajar con nitrógeno. Está equipada con un láser de 250W y tiene un camino óptico de alta calidad que garantiza un spot estable y uniforme. La cámara de inoxidable de alta calidad dispone de una doble puerta de seguridad con guantes para mejorar la estanqueidad y simplificar las tareas de limpieza. Es una máquina robusta, sencilla de operar, y que proporciona una gran calidad de impresión. Dispone de una pantalla táctil, un teclado antivandálico y un potente PC industrial en el que corre el software de laminación y control Samy-Studio 4.0 desarrollado por la propia empresa.

¿Qué materiales permite usar la Samylabs Alba300?