Bostram significa precisión

La empresa Bost Machine Tools Company, radicada en Asteasu (Gipuzkoa), cuenta con más de 40 años (fue fundada en 1972) en el sector de la máquina-herramienta, habiéndose especializado en las dos últimas décadas en el diseño y construcción de maquinaria multifunción y de gran tamaño. Algunos hitos, que sirvan como ejemplo en el desarrollo tecnológico de la compañía y en su capacidad para realizar grandes instalaciones y máquinas de alta complejidad y tecnología, son:

- 1994: Desarrollo y venta del primer torno fresador horizontal T4F de 9.000 mm entre puntos y 50 kW de fresado. En la actualidad, la máquina sigue en producción en las instalaciones del grupo Gerdau (Reinosa, Cantabria), realizando piezas complejas, combinando la tecnología de torneado con las de fresado, taladrado profundo, roscado, escariado, etc.

- 2001: Desarrollo y venta de la primera mandrinadora Bost de columna móvil, con guiado hidrostático, con 15.000 mm de curso longitudinal, 5.000 mm de curso vertical y más de 80 kW para accionar la caña de diámetro 160 mm. En la actualidad, la máquina sigue en producción en las instalaciones de la empresa alemana MAP Prinzing.

- 2008-2010: Desarrollo y venta de 8 tornos verticales multifunción de gran capacidad, con guiado hidrostático en todos los ejes, doble barrón con capacidad de fresado de 52 kW cada uno y plato de 5.000 mm. Las máquinas están trabajando en las instalaciones del grupo Enercon (Magdeburg y Aurich, Alemania).

- 2012: Desarrollo y venta del torno vertical multifunción de tipo bandera, con 7 ejes CNC, plato de 8.000 mm para piezas de hasta 350.000 kg y diámetro de 10.000 mm y máxima altura de pieza de 6.000 mm. La máquina está trabajando en las instalaciones de la empresa DCNS (Cherburgo, Francia).

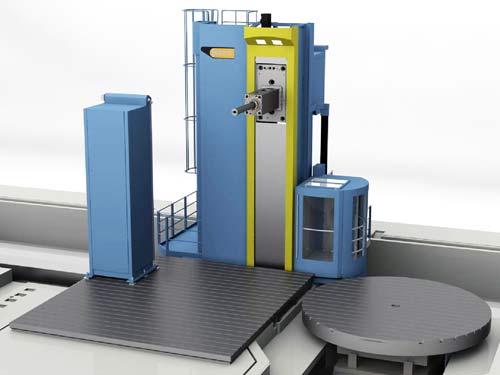

La especialización de Bost en la fabricación de grandes máquinas y máquinas de alto valor tecnológico y complejidad, se refuerza con el desarrollo de esta nueva gama de centros de mandrinado/punteado de altas prestaciones, Bostram. La mandrinadora clásica ha sido siempre una máquina robusta, con alta capacidad de corte, con un buen nivel de precisión pero que contaba con algunas desventajas con respecto a los centros de mecanizado horizontales y centros de fresado de columna móvil, en especial en lo referente a la velocidad y aceleración de los ejes lineales, las revoluciones del mandrino principal, así como la mayor versatilidad y flexibilidad que a estas últimas máquinas les confiere su gran variedad de cabezales accesorio con las que pueden ser equipadas. Por ello, en el desarrollo de la nueva serie de máquinas Bostram 5.000/6.000/7.000 ha partido de cero, con la idea de generar y desarrollar un concepto nuevo de máquina que aúne las ventajas de ambos tipos de máquina

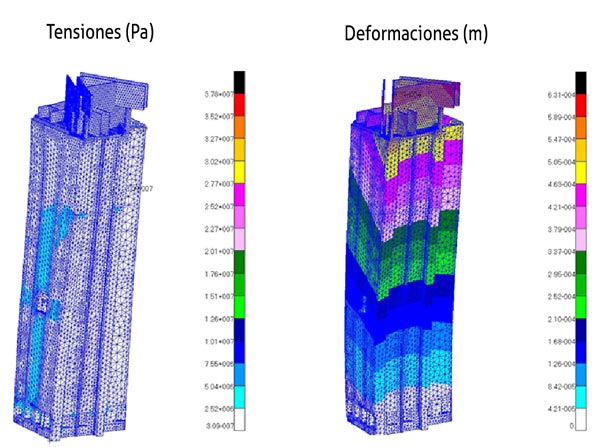

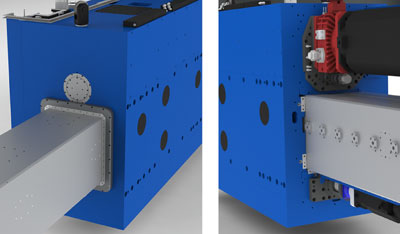

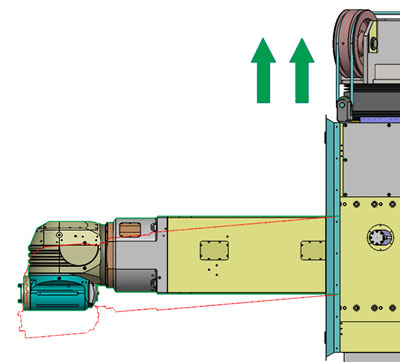

Es decir, una gran rigidez estructural, gracias al sobredimensionamiento de las piezas principales de la máquina, al uso de materiales como la fundición gris o la fundición nodular y la utilización de la doble pared en la generación de piezas fundidas críticas como el montante o columna. El uso de herramientas de cálculo y dimensionamiento de estas piezas estructurales, como el método de elementos finitos en combinación con el diseño en 3 dimensiones, se utiliza para incrementar la rigidez del conjunto con respecto a las versiones de máquina precedente y no para generar ahorros de costo en la fabricación de la máquina. El ram o carnero está completamente guiado en sus 4 caras mediante un cabezal portaram que abraza, totalmente, la pieza más responsable de la rigidez del conjunto.

Ofrecen también una alta capacidad de corte, gracias a la combinación de fuerzas de empuje de ejes lineales entre 4.500 y 7.000 kg, en función de las versiones y opciones de máquina y potencia/pares de corte del mandrino principal de entre 70 kW/7.000 Nm, con caja de 2 gamas, y 145 kW/30.000 Nm, con caja de 4 gamas.

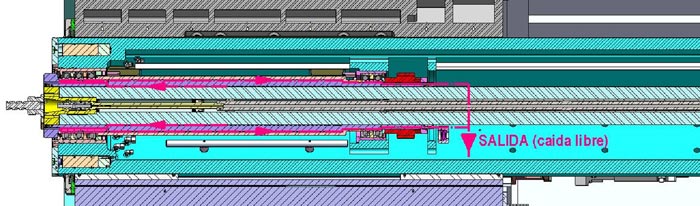

Destacan la gran precisión y ausencia de vibraciones, gracias a la utilización de guías hidrostáticas, con total control de la temperatura del aceite que baña la estructura de la máquina, en los ejes lineales de la máquina y la utilización de la fundición como elemento constructivo. La máquina consigue, en sus ejes lineales, una precisión de posicionamiento de 9 micras por cada 2.000 mm de recorrido, utilizando la norma VDI 3441 que regula la medición mediante interferómetro laser y en el posicionamiento de las mesas giratorias, precisiones de 2” (menos de 0,0006º), utilizando el método de Taylor Hobson para ejes giratorios. La utilización de un novedoso sistema hidráulico de compensación dinámica de los cambios de centro de gravedad de la máquina, fruto de las diferentes posiciones del ram (en vertical y transversal) y de la caña, así como de los pesos de los diferentes cabezales accesorios montados en la máquina. Este sistema de compensación hidráulico permite obtener máximas errores de rectitud o caída de carnero de 0,02 mm para cursos de ram de 1.500 mm, siempre sin utilización de la compensación electrónica.

Son máquinas de alta velocidad de avance de ejes lineales hasta 25.000 mm/min y aceleraciones de 1 m/s2, permiten convertir a esta nueva serie de máquinas en un ejemplo de máquina que combina productividad y altas prestaciones sin merma de la rigidez y la capacidad de desbaste. El uso de la cremallera en el eje longitudinal, junto con el sistema de accionamiento de doble piñón con compensación de holguras con gestión electrónica mediante CNC, permite aplicar las citadas velocidades en los ejes de gran longitud, de más de 10.000 mm, obteniendo errores de inversión reducidos y las comentadas precisiones de posicionamiento y repetibilidad.

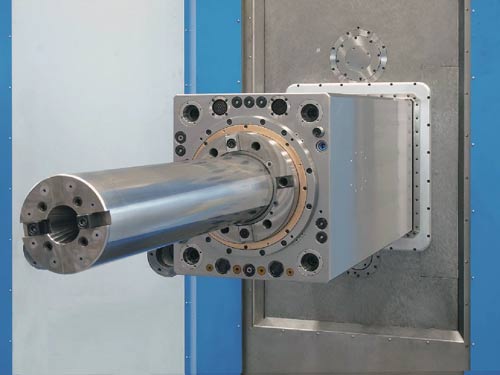

Ofrecen alta velocidad de giro del mandrino principal. Gracias al novedoso sistema de eliminación del calor producido en el giro del mandrino principal en el punto en el que se genera. Este sistema consiste en el uso combinado del aceite refrigerado como elemento de lubrificación de engranes y rodamientos de la cadena cinemática, junto con el refrigerante a temperatura controlada tanto para el motor principal (motores con refrigeración de agua) como para una camisa especial de refrigeración en la parte interior de los rodamientos principales del mandrino de la máquina. Gracias a la incorporación de estos sistemas de lubrificación y refrigeración se consiguen velocidades de rotación del mandrino principal de, por ejemplo, 4.000 rpm para la caña de diámetro 160mm. Esto son velocidades de giro que exigen un diseño tecnológicamente superior y una calidad en la ejecución, montaje y equilibrado, muy superiores a los estándares del mercado.

Con gran variedad de cabezales accesorio disponibles, entre otras opciones. El hecho de ser una mandrinadora de alta precisión, no supone un impedimento para que los clientes usuarios puedan elegir de entre una gran gama de cabezales accesorio que le confieren a la máquina de una versatilidad y flexibilidad muy alta. A modo ejemplo, la máquina dispone de los siguientes cabezales accesorios preparados para realizar un cambio automático de cabezal accesorio:

- Cabezal birotativo automático, de tipo Huré, lubrificado por aceite frío, para potencias hasta 37 kW y 4.000 rpm, con posicionamientos cada 2,5º o en contínuo (cada 0,001º) en ambas articulaciones.

- Cabezal birotativo automático, de tipo ortogonal, lubrificado por aceite frío, para potencias hasta 60 kW y 4.000 rpm, con posicionamientos cada 1º o en contínuo (cada 0,001º) en ambas articulaciones.

- Cabezal de 2 ejes CNC, de tipo ‘twist’ o tiltante, con transmisión mecánica, lubrificado por aceite frío, para potencias hasta 45 kW y 3.000 rpm, con posicionamientos en continuo (cada 0,001º) en ambas articulaciones que permite, a la máquina, trabajar en modo 5 ejes CNC.

- Cabezal de refrentar comercial amarrado al ram o carnero, con eje ‘U’ integrado, para mecanizar, a pieza parada, diámetros hasta 2.000 mm.

- Cabezal de refrentar Bost, de gran capacidad y tamaño, amarrado al ram y al resto del frente del cabezal principal de la máquina, lo que permite incrementar de forma notable la rigidez del conjunto en comparación con respecto a soluciones comerciales. El cabezal cuenta con eje “U” integrado, para mecanizar, a pieza parada, diámetros de hasta 5.000 mm o incluso superiores.

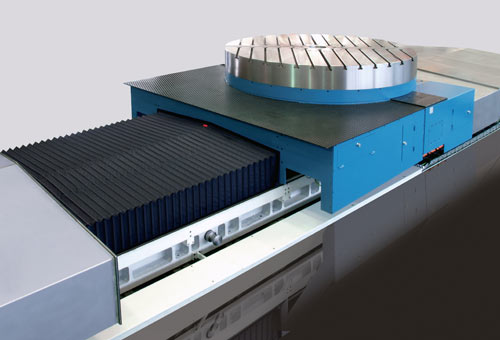

Destaca también la gran variedad de mesas giratorias y mesas porta piezas rototraslantes con diseño y fabricación de Bost. Bost lleva más de 20 años fabricando mesas giratorias, principalmente hidrostáticas en tamaños que van desde los 2.000x2.000 mm con capacidad hasta 20.000 kg hasta tamaños de 8.000x 8.000 mm con capacidad de piezas de hasta 300.000 kg. Hay opciones también de mesa ‘tilting’ o inclinable (hasta un máximo de 10º) con respecto al plano horizontal con total control de la posición angular, así como mesas que permiten tornear piezas o mecanizarlas utilizando el giro continuo.

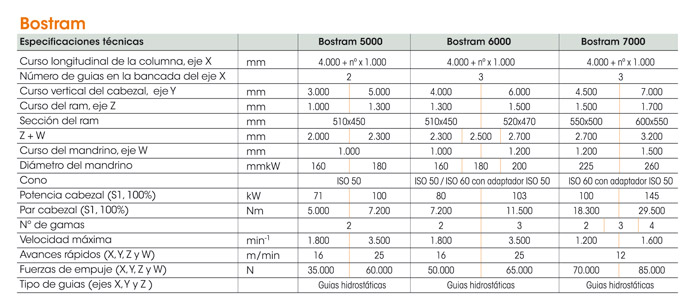

La gama se completa con otras muchas opciones disponibles como opciones de CNC (Heidenhain, Siemens, Fagor, Fanuc), sondas de medición integradas en máquina, gran variedad de almacenes de cambio automático de herramienta, equipos para el uso y tratamiento de la taladrina a alta presión por el centro de la herramienta, diferentes sistemas de protección y tratamiento de las virutas resultantes de las operaciones de mecanizado, etc. En la siguiente tabla resumen, se muestran algunas características técnicas que diferencian la gama Bostram 5.000, 6.000 y 7.000:

Bost como constructor de grandes máquinas, ha realizado un análisis del estado del arte y del mercado, un ejercicio de diseño, ha construido la primera serie de máquinas realizando exigentes pruebas prácticas sobre las mismas y ha utilizado las conclusiones obtenidas para optimizarla hasta el nivel expuesto anteriormente. El desarrollo de esta nueva gama comenzó en 2009, gracias a la estrecha colaboración con las ingenierías Bostek (grupo Bost) y AVS (Added value solutions), el lanzamiento de un proyecto de colaboración con el Centro de Desarrollo Tecnológico Industrial (CDTI) y los clientes finales, en especial, la empresa Cadinox, de Belauntza (Gipuzkoa), que ya contaba con un torno vertical hidrostático Bost, instalado en 2007. El resultado de este largo proyecto es el lanzamiento al mercado de un tipo de máquina único, la serie Bostram 5.000 / 6.000 / 7.000.