Rauschert estandariza su producción con robots lineales de Wittmann para ganar flexibilidad

Rauschert Steinbach está marcando nuevas referencias en el moldeo por inyección mediante la implantación de robots lineales de Wittmann en su producción de piezas plásticas. En la planta alemana, situada en Steinbach am Wald, esta tecnología ha sustituido casi por completo a los robots de seis ejes en el taller de inyección. El nuevo concepto de automatización se basa en una estandarización coherente de las células productivas, con el robot lineal Wittmann W828 como elemento central.

Los componentes de conexión que se fabrican en la planta presentan una geometría especialmente compleja. Se trata de piezas de poliamida reforzada con fibra de vidrio, con pines de contacto integrados, destinadas a sistemas de suspensión neumática para automoción. En la instalación de Steinbach se producen dos modelos distintos de estos conectores en un molde de 1+1 cavidades, montado en una máquina de inyección de 100 toneladas. La producción anual alcanza las 600.000 unidades.

Estos conectores se utilizan en sistemas de suspensión neumática para automoción. Se producen dos modelos diferentes.

Durante años, estos componentes se fabricaron mediante procesos semiautomáticos. “Entre las distintas etapas de trabajo se acumulaban muchos tiempos muertos para el personal”, explica Tobias Büchner, responsable de Producción de Rauschert. El incremento de las exigencias de calidad y la presión por mejorar la eficiencia de costes hicieron inviable este enfoque. “Quedó claro que teníamos que introducir un mayor grado de automatización”, señala.

Actualmente, las carcasas de los conectores se producen de forma totalmente automática. El trabajo manual se ha reducido de manera significativa y los tiempos muertos han desaparecido, lo que permite utilizar al personal de producción de forma mucho más eficiente. Este avance forma parte de un proyecto global de estandarización que Rauschert ha implantado en toda su área de piezas plásticas para maximizar la flexibilidad y la eficiencia operativa.

Automatización para una amplia diversidad de requisitos

Rauschert es una empresa familiar con 125 años de trayectoria, dos centros productivos en Alemania y varias filiales internacionales. Está especializada en el desarrollo y fabricación de componentes de encendido, cerámicas técnicas y piezas plásticas moldeadas. “Con nuestra cadena de valor, que integra tres segmentos de producción interconectados, incluida la fabricación propia de moldes y de instalaciones, somos únicos a nivel mundial”, afirma Udo Jakob, responsable de Compras de Rauschert. Entre sus especialidades destacan los cuerpos de válvula de plástico con rosca Voss, presentes en aplicaciones domésticas, de calefacción, eléctricas, de alta temperatura y en automoción.

Un total de 14 células de producción están equipadas con una célula de automatización estandarizada.

El parque de maquinaria de inyección de la planta de Steinbach está compuesto por 28 máquinas. Las 14 más recientes están equipadas con una célula de automatización estandarizada, cuyo núcleo es, en todos los casos, un robot lineal Wittmann W828. “Hemos diseñado y construido nosotros mismos las células de automatización. Gracias a la estandarización, pudimos instalarlas muy rápidamente. Esa es precisamente la fortaleza del sistema”, subraya Jakob.

Cada célula integra el área de trabajo del robot, una estación de automatización para operaciones de inserción, montaje e inspección, sistemas de alimentación y una cinta de salida preparada para cajas de distintos formatos, incluso europalets. “Ahora es posible desde la retirada manual de piezas hasta tareas complejas de inserción totalmente automáticas”, explica Alexander Förtsch, responsable de Mantenimiento en Steinbach am Wald.

El robot como eje del proceso

En la producción de los conectores para sistemas de suspensión neumática se aprovecha plenamente el potencial de estas células estandarizadas. El proceso comienza con la preparación de los pines y el moldeo por inyección de las carcasas. A continuación, el robot lineal Wittmann W828 desmoldea las piezas y las transfiere a las etapas posteriores totalmente automatizadas, donde los pines se fusionan con la carcasa y las piezas se someten a una inspección visual al 100% mediante sistemas de visión artificial.

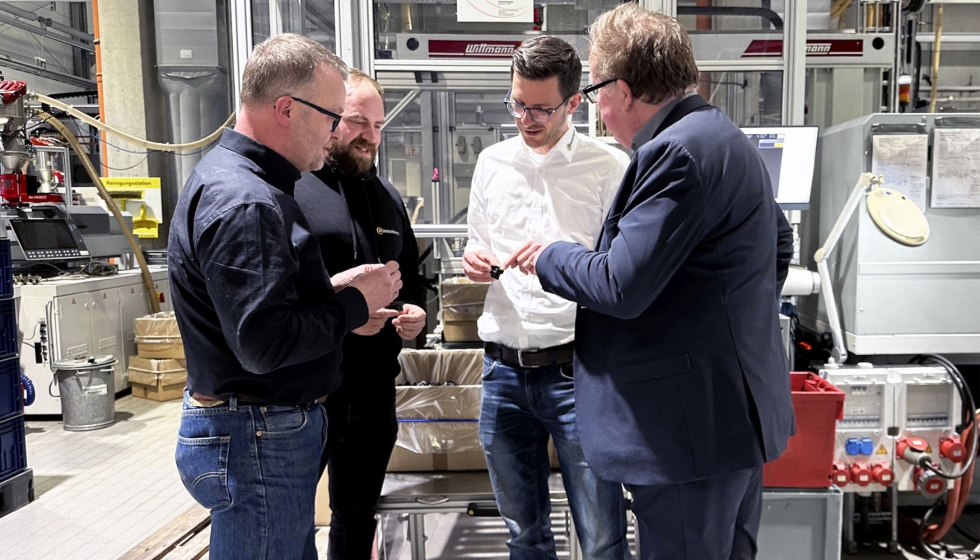

“El punto clave de nuestro nuevo estándar es la integración total en el sistema de control”, destaca Tobias Büchner. “En todos los casos, el robot lineal de Wittmann actúa como maestro de las operaciones posteriores al proceso de inyección”. Manuel Rommel, responsable de mejora continua para piezas plásticas en Rauschert, subraya igualmente la apertura del sistema: “Analizamos este concepto con distintos fabricantes de robots y solo Wittmann pudo ofrecernos una solución integrada sin necesidad de un sistema de control adicional”.

Gracias a esta estandarización, Rauschert ha desarrollado un sistema de automatización capaz de cubrir una amplia variedad de requisitos productivos. La empresa trabaja con más de 300 moldes activos y una cartera de clientes muy diversa. “Los volúmenes de producción van desde 500 hasta 3 millones de piezas”, explica Büchner. “Eso exige una gran flexibilidad, además de soluciones de respaldo que garanticen la continuidad del suministro. Si una máquina sufre una parada imprevista, podemos trasladar rápidamente el molde y la automatización a otra máquina. Con la estandarización, este cambio se realiza sin dificultades, casi como un ‘plug and play’”.

Menos tiempos de cambio y mayor eficiencia

En la operativa diaria, la reducción de los tiempos de preparación tiene un impacto directo en la eficiencia global. En cada turno se realizan entre cuatro y cinco cambios de producción. “Desde la puesta en marcha de las células estandarizadas, podemos iniciar un nuevo lote incluso durante el turno de noche, cuando solo hay un ajustador en planta. Basta con cargar el programa, sin necesidad de programar nada”, explica Förtsch. Antes, estos cambios solo podían realizarse durante el día, cuando estaba presente el equipo de construcción de utillajes.

Uno de los principales cuellos de botella en el pasado eran los robots de seis ejes. “Después de cada cambio, había que dedicar mucho tiempo a la enseñanza del robot. Con los robots lineales, muchos pasos son intuitivos y se realizan mucho más rápido”, señala Rommel.

El proyecto de estandarización ha permitido a Rauschert aumentar de forma significativa la flexibilidad y la productividad de su producción por inyección en Steinbach am Wald, al tiempo que ha mejorado la estabilidad de la calidad. Además, aporta beneficios en términos de sostenibilidad. “Al optimizar los tiempos de preparación, podemos utilizar nuestras células de producción de manera más eficiente, lo que repercute positivamente en nuestro balance energético”, explica Tobias Büchner. El siguiente paso será calcular la huella de CO2 de cada producto plástico, un factor cada vez más determinante para la competitividad industrial.

La implantación de una automatización estandarizada basada en robots lineales de Wittmann ha permitido a Rauschert reforzar su flexibilidad productiva, mejorar la eficiencia y asegurar una alta estabilidad de calidad, sentando además las bases para una producción más sostenible y energéticamente eficiente.