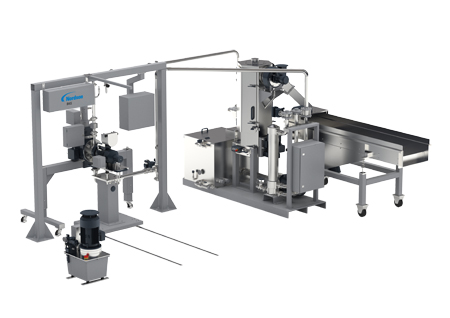

El sistema de peletización para PET permite importantes ahorros al producir y cristalizar gránulos

10 de marzo de 2014

Un sistema integrado que usa la energía térmica del polímero fundido en la peletización de PET para la cristalización, elimina los problemas causados por la aglomeración de material amorfo y reduce sustancialmente los costos de energía para formulación o reciclado de compuestos, según Nordson BKG. El proceso patentado CrystallCut evita la necesidad de enfriar el PET después de la peletización y luego recalentarlo para la cristalización.

Por ser una red integrada que incorpora la peletización, el secado y la cristalización bajo el agua, está diseñada para un control preciso de temperaturas de materiales en todo el proceso, lo que evita los problemas de producción y calidad causados por una cristalización insuficiente y niveles excesivos de material amorfo. La eficiencia en energía del sistema CrystallCut puede ahorrar más de 3.000.000 € en costes de energía anuales para una planta de resina PET típica y casi 200.000 € para una línea de extrusión que recicle escamas de botellas de PET, según ejemplos mencionados por Nordson BKG basados en instalaciones comerciales reales (vea en la gráfica un ejemplo relacionado con la polimerización).

En el sistema CrystallCut, el material granulado de PET caliente producido por la placa de corte del peletizador bajo el agua se transporta rápidamente al secador de gránulos en agua caliente (hasta 95 °C) a través de tubos de transporte cerrados, donde ocurre el enfriamiento y la solidificación de los gránulos. Este medio de transporte y la distancia corta entre la placa del cabezal y el secador son clave para conservar el calor del procesamiento de material fundido. Los gránulos están a una temperatura de 150 a 160 °C cuando salen del secador en un transportador vibratorio. Esto mantiene a los gránulos en movimiento constante, genera una distribución uniforme de energía térmica y evita que los gránulos se adhieran entre sí. Al terminar el proceso, los gránulos tienen una temperatura de aproximadamente 180 °C, logran una cristalinidad de hasta 40 % y se pueden transferir directamente a la policondensación de estado sólido (SSP).

Además de ahorrar costes de energía y evitar la aglomeración de PET amorfo, el sistema CrystallCut proporciona un producto casi totalmente libre de polvo y aumenta la densidad del material a granel en 8% con respecto a un proceso convencional. Suponiendo un coste de energía promedio de 12 céntimos/kWh, Nordson BKG calcula que el sistema CrystallCut ofrece ahorros de energía de hasta 125 kWh o 15 € por tonelada de PET en una planta de polimerización de PET moderna. Puesto que una planta puede lograr una capacidad de producción de 600 toneladas por día, estos ahorros equivalen a 9000 € diarios y 3.200.000 € por año. Esto representa un ahorro de energía anual de más de 26 gigavatios-hora, o 26.000 megavatios-hora. Otro ejemplo que mencionó Nordson BKG es una línea de extrusión que recicla escamas de botellas de PET a una velocidad de 1500 kg/h. Los ahorros que se pueden lograr con el sistema CrystallCut superan los 180 kWh, o más de 1,4 céntimos/kg. En una operación continua (24 horas, 365 días), esto equivale a 190.000 € por año.