La automatización del final de línea: eficiencia y fiabilidad en el formado y cerrado de cajas

En el entorno industrial contemporáneo, donde la presión por optimizar procesos es constante, el final de línea ya no puede considerarse una fase meramente operativa. Ha pasado a ser una parte esencial en la estrategia de producción y distribución. Dentro de este proceso, la formadora de cajas automática cumple un rol determinante: permite transformar planchas de cartón en cajas listas para ser llenadas, con una precisión que los métodos manuales rara vez pueden garantizar.

El interés creciente por este tipo de tecnología responde a una realidad tangible en la mayoría de plantas industriales: se requiere aumentar velocidad sin sacrificar calidad, reducir errores sin incrementar los costes y garantizar la estabilidad del embalaje desde la línea de producción hasta el punto de entrega. Las máquinas automáticas especializadas en formado de cajas ofrecen justamente esa combinación de rapidez, exactitud y homogeneidad que permite sostener un flujo operativo continuo y controlado.

Exigencias actuales en entornos industriales y logísticos

Diversos sectores productivos —desde la alimentación hasta la industria farmacéutica o la distribución minorista— están expuestos a demandas que cambian con rapidez. Pedidos más personalizados, ciclos logísticos más breves y una creciente presión por mantener la trazabilidad obligan a revisar cada fase del proceso productivo. Aquí, el final de línea se convierte en un punto clave para asegurar la eficiencia global de la operación.

Una formadora automática representa una solución concreta para estas exigencias. Su capacidad de trabajo continuo, con alimentación de cajas, formado y cerrado inferior automatizado, permite mantener el ritmo de producción sin interrupciones innecesarias. Además, la posibilidad de integrarse en líneas ya existentes facilita su incorporación sin grandes alteraciones en la infraestructura actual.

Beneficios directos en términos operativos

La implantación de sistemas automáticos para formado de cajas repercute de manera directa en los indicadores de eficiencia de planta:

- Mejora de la productividad, al liberar recursos humanos que pueden reasignarse a tareas menos repetitivas.

- Disminución del margen de error en el armado y selección de embalajes.

- Uniformidad en las dimensiones y resistencia de las cajas, esencial para garantizar un correcto apilado y transporte. Reducción de incidencias mecánicas gracias a funciones de mantenimiento preventivo y diagnóstico automatizado.

El papel de la precintadora de cajas en la integridad del embalaje

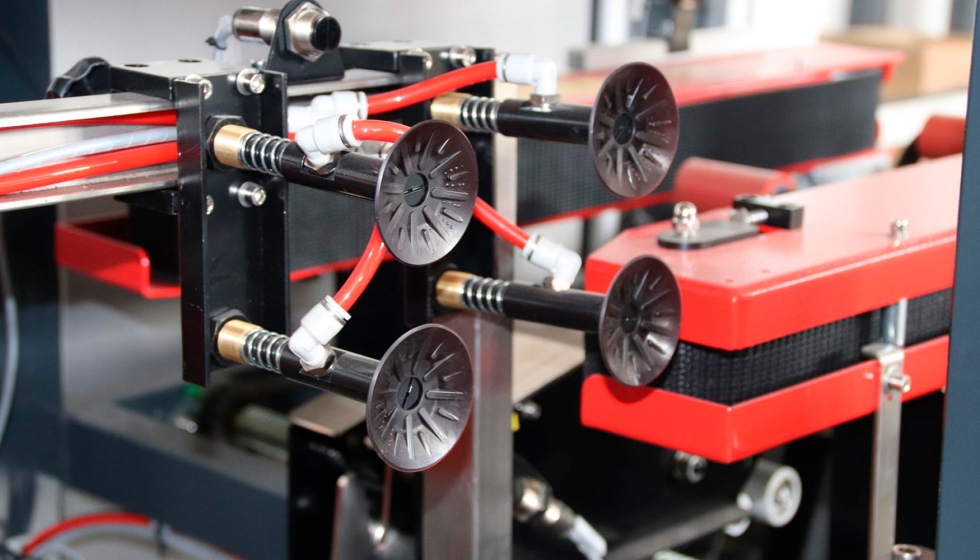

Una vez que la caja ha sido llenada con el producto correspondiente, entra en acción la precintadora de cajas, un equipo que asegura el cerrado uniforme mediante la aplicación precisa de cinta adhesiva. Aunque pueda parecer una operación menor, su influencia en la seguridad del transporte y la imagen del producto es significativa.

El cierre correcto evita desplazamientos internos del contenido, minimiza el riesgo de daños y asegura un aspecto homogéneo en el conjunto de unidades embaladas. Las precintadoras automáticas actuales están diseñadas para adaptarse a distintos formatos de caja, aplicando la cinta de forma centrada y con tensión regulada. Este nivel de control es especialmente valioso en líneas de producción con alta rotación de referencias.

Prevención de costes ocultos y mejora de condiciones laborales

Al automatizar las tareas asociadas al formado y cerrado de cajas, también se reduce una serie de costes indirectos que, aunque menos visibles, impactan en la rentabilidad. Por ejemplo, los errores de embalaje generan devoluciones, retrabajos y desperdicio de material. También es habitual que el manipulado manual prolongado cause molestias o lesiones en el personal operativo, especialmente cuando se realizan movimientos repetitivos en turnos extendidos.

La transición hacia soluciones automáticas contribuye a minimizar estos problemas. No sólo optimiza el flujo de trabajo, sino que también permite una redistribución de funciones que mejora la ergonomía del puesto y reduce el riesgo de baja laboral.

Alineación con criterios de eficiencia energética y sostenibilidad

Otro aspecto relevante es el consumo de energía y materiales. Las nuevas generaciones de formadoras y precintadoras han sido diseñadas bajo criterios de eficiencia, con motores más silenciosos, sistemas de standby inteligente y mecanismos de aplicación de cinta que reducen el desperdicio.

Algunos equipos permiten incluso la monitorización del consumo de consumibles en tiempo real, lo que facilita la planificación del aprovisionamiento y la gestión de costes. Esta orientación hacia el control y la sostenibilidad es coherente con las normativas actuales y con las exigencias de muchas cadenas de suministro globales.

Hacia un final de línea automatizado, escalable e inteligente

La evolución del final de línea apunta a una mayor integración de tecnologías. La incorporación de sensores y algoritmos de análisis abre la puerta a la adaptación en tiempo real, en función de la demanda o las condiciones de la línea. Esto no implica un cambio radical, sino una progresión natural hacia modelos de producción más flexibles, que puedan escalarse según necesidades sin perder eficiencia ni calidad. La inversión en automatización del final de línea no sólo responde a una necesidad técnica, sino también a una estrategia de adaptación competitiva.

En suma, automatizar el formado y cerrado de cajas representa una acción concreta para mejorar el rendimiento global de una planta industrial. La ganancia no se limita a la velocidad, sino que abarca la calidad, la seguridad, la sostenibilidad y la adaptabilidad.