Redefiniendo la fabricación: aditivo y mecanizado para crear piezas resistentes, ligeras y sostenibles

1. Contexto y desafíos

La fabricación aditiva FA (o AM, additive manufacturing) ha facilitado la obtención de piezas con geometrías complejas, estructuras huecas o tipo celosía, y permite la consecución de propiedades casi únicas como, por ejemplo, un mejor comportamiento magnético para aplicaciones de electromovilidad [1], o una mayor capacidad de amortiguación mecánica [2]. Sin embargo, el uso industrial de estos componentes requiere, por lo general, de una alta calidad superficial para posibilitar labores de ensamblaje y cumplir las exigencias en su vida útil. Así, la implementación industrial de la FA enfrenta varios desafíos como son:

- Acabado superficial y tolerancias: la FA no siempre ofrece la exactitud y rugosidad deseadas, por lo que la mayoría de las piezas requieren post-procesado.

- Anisotropía y propiedades mecánicas: las piezas fabricadas por LPBF presentan orientaciones cristalinas dominantes que pueden impactar significativamente la resistencia del material.

- Baja rigidez: piezas delgadas y esbeltas son propensas a vibraciones y deflexiones durante el mecanizado, empeorando el acabado y desgastando la herramienta prematuramente.

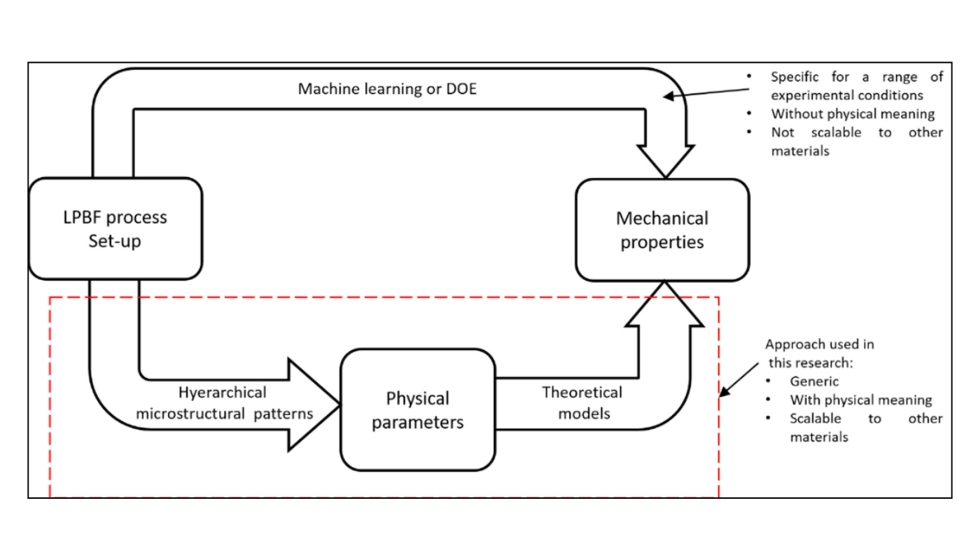

Actualmente existe mucha diversidad de investigación y enfoques relacionados con el uso de las tecnologías de machine learning e inteligencia artificial que muestran ciertos niveles de éxito. Representan una alternativa a los modelos basados en parámetros físicos. Sin embargo, solo representan cierto nivel de precisión en la ventana de condiciones experimentadas estudiadas y no representan un conocimiento con verdadero significado mecánico. (ver figura 1).

Debido a los altos requisitos de acabado, se emplean diversas técnicas de posprocesado que mejoran el acabado de las piezas producidas por AM; entre otras, los procesos de mecanizado convencionales, pero también técnicas no convencionales como el pulido abrasivo, la electroerosión o el mecanizado electroquímico.

Cabe destacar que el mecanizado resulta especialmente ventajoso, pues ofrece alta productividad y permite integrar de forma rápida ambos procesos (FA y mecanizado) en sistemas CNC y en configuraciones modulares de sujeción de piezas [3, 4]. Entre los temas que suscitan mayor interés al mecanizar componentes fabricados mediante AM están aspectos como el grado de maquinabilidad, el desgaste de la herramienta, las fuerzas de corte y las tensiones residuales [5, 6]. Dentro de este ámbito, se ha dedicado un gran esfuerzo a la caracterización de las fuerzas de corte en procesos de fresado y torneado de piezas AM [7, 8], siendo la predicción de dichas fuerzas un factor clave para planificar y optimizar la cadena de procesos híbridos.

2. Oportunidades: hibridación y optimización

En la práctica industrial, la fabricación aditiva (FA) y el mecanizado han sido tradicionalmente procesos separados: por un lado, la FA aporta una libertad de diseño casi ilimitada, pero no siempre brinda el acabado o la precisión dimensional deseada; por otro, el mecanizado garantiza tolerancias exactas y excelente acabado superficial, aunque conlleva restricciones de geometría y genera un mayor desperdicio de material. Para superar las limitaciones de cada método y aprovechar sus fortalezas, se han venido proponiendo procesos híbridos que combinan ambas tecnologías. Podemos destacar tres grandes tendencias a nivel científico como industrial.

2.1. Diseños optimizados para posprocesado

Uno de los mayores retos que surgen al mecanizar piezas fabricadas por adición es la inestabilidad que pueden experimentar áreas de la pieza durante el corte. Esto ocurre con frecuencia en secciones delgadas o esbeltas, como bordes y paredes que, al vibrar, generan una menor precisión dimensional y un mayor desgaste de la herramienta. Para mitigar este problema, se trabaja en el diseño previo de la pieza (antes de llevarla a la impresora 3D) con el objetivo de identificar qué regiones quedarán más expuestas a los esfuerzos de corte y la flexión. Se introducen así elementos innovadores y diferenciadores respecto al diseño tradicional de pieza generada por procesos convencionales como son:

- Rigidizadores temporales: puede ser necesario el añadir soportes o refuerzos integrados en las propias paredes o contornos de la pieza, pensados para permanecer en la fase de mecanizado y aportar rigidez. Posteriormente, una vez que ya no son necesarios, se retirarán (por ejemplo, mecanizando su unión o rompiéndolos con herramientas manuales).

- Demasías o sobrespesores locales: en lugar de engrosar toda la pared de forma uniforme (lo que incrementaría el peso y el consumo de material), se añaden unos milímetros extra solo en zonas específicas que se sabe estarán sometidas a vibración o contacto directo con la herramienta de corte. De esta forma, se equilibra la ligereza con la resistencia adicional en el post-procesado.

- Diseño de anclajes: además de los rigidizadores, es frecuente incorporar salientes o bases que faciliten la sujeción en la mesa de la fresadora o torno CNC. Estos anclajes pueden diseñarse para ajustarse a mordazas o sistemas de fijación modular, simplificando la alineación de la pieza y reduciendo la necesidad de utillaje complejo.

- Evaluación previa mediante simulación: con software de elementos finitos (FEM) o herramientas CAE, se anticipan las regiones donde la flexión será mayor. Así, el ingeniero puede refinar la geometría del refuerzo o la forma de la pieza, reduciendo el número de iteraciones físicas y el riesgo de reprocesos.

Con la incorporación de estas estrategias, la fase de mecanizado resulta más estable y predecible, se reducen los rechazos por defectos superficiales y se aumenta la confianza en la repetitividad del proceso.

2.2. Aprovechamiento de la anisotropía

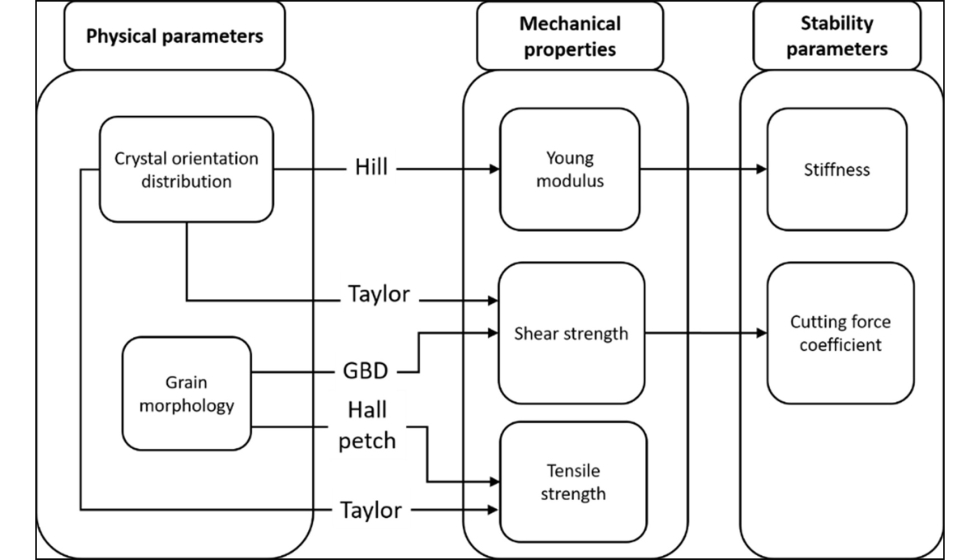

La fabricación aditiva mediante láser en lecho de polvo (LPBF) puede dar lugar a una microestructura con granos columnares preferentemente alineados en la dirección de construcción, lo que se traduce en propiedades mecánicas distintas según la orientación (anisotropía). Esta característica, lejos de ser solo una limitación, proporciona oportunidades de diseño e ingeniería para optimizar el mecanizado posterior. Para este fin se hace necesario conocer los parámetros físicos asociados a la microestructura, relacionarlos con modelos físicos y usar esta interacción para predecir las propiedades físicas (ver figura 2).

Durante la fase de diseño, resulta clave decidir la posición y orientación de la pieza sobre la plataforma de la impresora 3D, de forma que la dirección de crecimiento de los granos coincida con la dirección principal de las fuerzas que se ejercerán en las etapas de mecanizado (fresado o torneado). Así, al disponer la pieza de manera que la orientación cristalina más rígida enfrente directamente a las fuerzas de corte, se reducen las deformaciones y las vibraciones que ocurren bajo cargas transversales o torsionales. En la práctica, esto se traduce en un acabado superficial de mayor calidad y en un menor desgaste de fresas, brocas o plaquitas de corte, ya que la herramienta sufre menos oscilaciones e impactos no deseados. Además, la correcta orientación de la pieza sirve para moderar las tensiones residuales que se generan durante el proceso de solidificación en la fabricación aditiva, o bien durante el mecanizado. Al prevenir concentraciones de tensión o alinearlas con la dirección de mayor resistencia, se disminuye la probabilidad de deformaciones posteriores y se mejora la estabilidad dimensional, garantizando que la pieza mantenga la forma esperada a lo largo de todo el ciclo de producción.

En los procesos de fusión láser en lecho de polvo (LPBF), la microestructura final de la pieza (y por tanto sus propiedades mecánicas) depende en gran medida de cómo se introduzca la energía (potencia láser), con qué velocidad se desplace el láser (velocidad de escaneo), y cómo se distribuyan las pasadas (estrategia de relleno o hatching). Cada uno de estos factores incide sobre la forma en que se funde el polvo y la velocidad a la que posteriormente solidifica, lo cual determina:

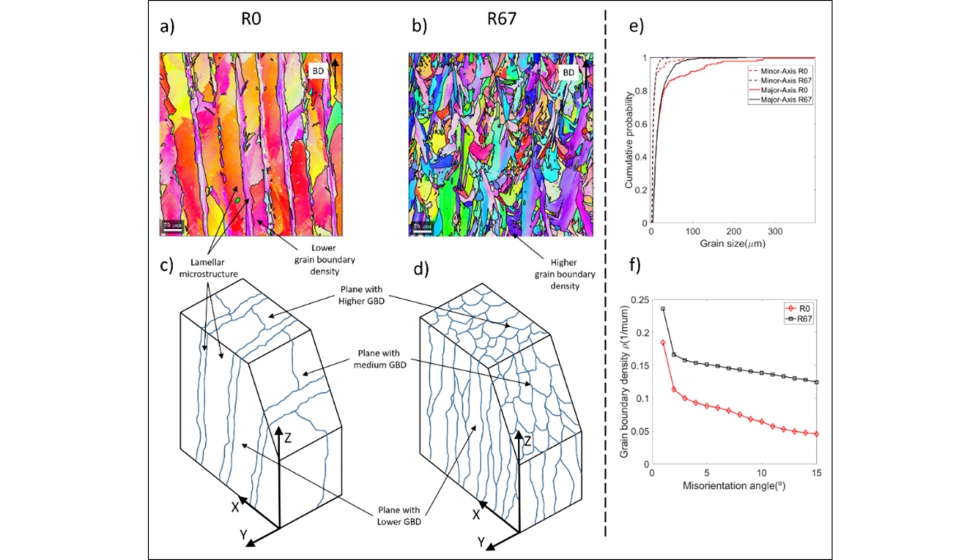

- Tamaño y orientación de los granos: un láser más lento o de mayor potencia tiende a incrementar la profundidad y el ancho del ‘baño de fusión’, generando ciclos térmicos más prolongados y una solidificación algo más pausada. Esto puede propiciar el crecimiento de granos columnares dirigidos, con orientaciones cristalinas que, si se aprovechan adecuadamente, pueden traducirse en una mayor rigidez en ciertos ejes. Si, por el contrario, la velocidad de escaneo es muy alta o la potencia es reducida, el enfriamiento ocurre rápidamente y se forman estructuras más finas y equiaxiales (granos más pequeños y menos columnares). En ese escenario, la anisotropía puede disminuir, pero también puede verse afectada la ductilidad o la resistencia según el tipo de aleación (ver figura 3).

- Densidad y porosidad: la estrategia de relleno (hatching strategy) define la superposición entre trayectorias de láser y el espaciado entre pasadas. Un espaciado muy grande deja ‘huecos’ que podrían convertirse en poros una vez solidificado el material, reduciendo la resistencia local. Por otro lado, un espaciado más estrecho produce mayor superposición y una densidad más homogénea, aunque también implica un mayor tiempo de fusión y un costo energético superior. Ajustar este parámetro de forma inteligente permite equilibrar la densidad de la pieza con la velocidad de generación y la dureza superficial.

- Enfriamiento controlado: el ‘baño de fusión’ se solidifica a una velocidad directamente ligada al gradiente térmico y a la transferencia de calor hacia capas anteriores o hacia la plataforma. Un enfriamiento más lento (potencia alta, velocidad de escaneo baja, menor disipación térmica) puede dar lugar a cristales más gruesos y una estructura predominantemente columnar, incrementando la resistencia en esa dirección. Sin embargo, debe equilibrarse para evitar la formación excesiva de tensiones residuales o deformaciones. Por el contrario, un enfriamiento rápido favorece granos finos y un comportamiento más isotrópico, pero a veces con menor rigidez global. En la Figura 4, se aprecia la interacción entre algunos parámetros de fabricación y la morfología de granos.

En conjunto, estos enfoques se traducen en una optimización completa de la cadena de valor: desde la fase de impresión —donde se decide la orientación de la pieza y los parámetros para buscar la anisotropía deseada— hasta el mecanizado final, en el cual los esfuerzos de corte se ven mitigados por un material estratégicamente dispuesto. El resultado es una pieza final con propiedades mecánicas superiores, mayor estabilidad dimensional y un menor requerimiento de herramientas y tiempo de rectificación.

![Figura 4. Interacción entre parámetros láser y morfología de grano [9] Figura 4. Interacción entre parámetros láser y morfología de grano [9]](https://img.interempresas.net/fotos/5075403.jpeg)

2.3. Ahorro en costes y peso

En los procesos de fabricación de componentes metálicos —sobre todo en aleaciones especiales como el titanio o superaleaciones de Inconel—, el material en bruto puede representar una parte sustancial de los costes totales. Aquí, la fabricación aditiva (FA) también ofrece ventajas tangibles:

En primer lugar, la fabricación ‘net shape’ (o ‘near net shape’) es posible. Esto hace referencia a la capacidad de producir piezas con su forma final (o muy cercana a ella) directamente desde el modelado 3D, depositando tan solo el material indispensable en cada capa de construcción. Al contrario de los procesos de fabricación sustractiva, donde se parte de un bloque macizo y se elimina gran parte del material en forma de viruta, la fabricación aditiva (FA) construye cada componente capa a capa, reduciendo de manera sustancial los residuos y el consumo de recursos. Este aspecto es especialmente relevante cuando se trabaja con materiales de alto costo o difícil mecanizado, como titanio, Inconel o superaleaciones, ya que el ahorro de material incide de manera significativa en los costos de producción y en el impacto ambiental. Además, el enfoque ‘net shape’ se complementa con estrategias de diseño avanzado, incluyendo la optimización topológica o la incorporación de canales internos, para lograr piezas más ligeras y funcionales sin perder resistencia ni calidad superficial. Como resultado, la fabricación ‘net shape’ impulsa la productividad, disminuye la huella de carbono e impulsa la posibilidad de crear geometrías complejas que, mediante métodos tradicionales, resultarían excesivamente costosas o directamente inviables.

Al producir piezas con una geometría muy cercana a la final, la fabricación aditiva reduce sustancialmente el tiempo necesario para el mecanizado posterior, ya que solo se requieren operaciones de acabado de precisión en zonas clave (por ejemplo, interfaces de ensamblaje o superficies que demandan tolerancias muy ajustadas). Esta simplificación del proceso no solo acelera la producción, sino que también disminuye el desgaste de las herramientas, al no tener que retirar grandes volúmenes de material.

Además, la propia pieza impresa puede diseñarse con puntos de sujeción o rigidizadores desmontables, integrados específicamente para facilitar su fijación en la máquina CNC, eliminando así la necesidad de utillajes externos complejos o costosos. Dichos elementos, ya sean orejetas, soportes auxiliares o estructuras de refuerzo, se pueden retirar fácilmente tras la fase de mecanizado, lo que mantiene la pieza definitiva limpia de salientes innecesarios. Al evitar la creación de soportes de amarre adicionales, se optimiza la logística y se simplifica la puesta en marcha del proceso, contribuyendo a una reducción de costes y de tiempos de preparación. En conjunto, estas ventajas derivadas de la FA suponen un salto cualitativo hacia la manufactura híbrida, al combinar lo mejor de la libertad geométrica aditiva con la precisión de la maquinaria sustractiva.

En conjunto, esta combinación sinérgica de FA y arranque de viruta produce soluciones a medida, donde la pieza final recibe solo el mecanizado indispensable, mientras que la libertad geométrica de la FA se aprovecha para crear diseños innovadores, ligeros y altamente funcionales. Ello conlleva un alto valor añadido para diversos sectores industriales, desde la aeronáutica (donde cada gramo cuenta) hasta la robótica o la automoción, marcando una tendencia hacia la manufactura híbrida como estándar de producción avanzada.

3. Modelos y predicción de fuerzas de corte

Uno de los retos más importantes al mecanizar piezas obtenidas mediante fabricación aditiva (FA) —especialmente en materiales anisotrópicos— es entender y predecir con exactitud las fuerzas de corte que actúan sobre la herramienta. Estas fuerzas abarcan tanto la componente tangencial, responsable principal del consumo de potencia, como la componente radial, que ejerce presión lateral sobre la pieza y condiciona su estabilidad, y la componente axial, clave en procesos como el taladrado o el torneado longitudinal. Para abordar esta complejidad, se han desarrollado modelos mecanísticos y analíticos que descomponen el fenómeno de corte en distintos factores, permitiendo determinar con mayor precisión la magnitud y orientación de las fuerzas implicadas.

Un aspecto esencial que contemplan estos modelos es la separación entre la contribución de cizallamiento (‘shear’) y la del filo (‘ploughing’). Por un lado, el cizallamiento se asocia a la formación de la viruta y a la deformación plástica del material, siendo el componente mayoritario en el arranque de viruta convencional. Por otro, el filo (o ‘ploughing’) implica la fricción y microdeformación que tiene lugar en la zona cercana a la arista de corte, generando un componente de fuerza que puede resultar significativo en casos de espesores de viruta muy pequeños o al trabajar con geometrías complejas de la fresa. Distinguir ambas contribuciones permite afinar el cálculo de la potencia, prever cómo evolucionará el desgaste de la herramienta y estimar la calidad del acabado superficial.

La anisotropía de ciertos metales impresos (como Inconel 718 o aleaciones de titanio) añade otro nivel de complejidad a la predicción de fuerzas, pues la orientación de los granos y sus propiedades mecánicas varían según la dirección de construcción en la FA. De esta forma, los modelos de corte deben incorporar variables que describan la distribución cristalográfica y su efecto en la resistencia al cizallamiento. Esta aproximación facilita, por ejemplo, localizar dónde el material o la microestructura ofrecerán más resistencia a la herramienta, así como definir estrategias de corte específicas para minimizar las tensiones residuales o la vibración en zonas críticas.

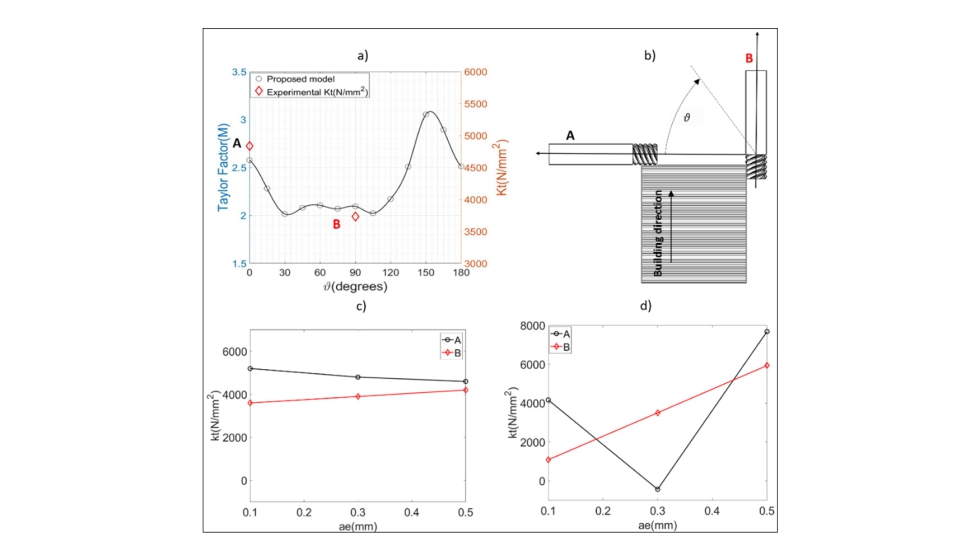

Contar con predicciones fiables de las fuerzas de corte repercute directamente en la eficiencia del posprocesado. En primer lugar, permite ajustar los parámetros de corte (avance, profundidad, velocidades de husillo) para minimizar las vibraciones o el riesgo de ‘chatter’, incrementando la vida útil de la herramienta y asegurando un acabado superficial de calidad. Además, estas estimaciones se integran en los sistemas CAM (Computer Aided Manufacturing) a la hora de planificar la trayectoria de mecanizado, priorizando la seguridad y la productividad: conociendo de antemano dónde se concentrará la fuerza, el operario o el ingeniero de producción puede diseñar pasadas más suaves en zonas sensibles o, por el contrario, agilizar el fresado donde el material ofrezca poca resistencia. Así, la combinación de modelos mecanísticos y planificación CAM optimizada se convierte en una herramienta clave para la manufactura híbrida, ofreciendo un balance equilibrado entre velocidad, precisión y confiabilidad en el mecanizado de piezas fabricadas por aditivo. La figura 5 muestra la relación entre el factor de Taylor y los coeficientes de corte. Ante el cambio de orientación de la herramienta respecto a la pieza es necesario hacer predicciones de la resistencia al corte a partir de modelos analíticos que permitan optimizar las estrategias de mecanizado. El grupo de Fabricación de Alto Rendimiento, con sede en el CFAA (UPV/EHU) de Zamudio, trabaja intensamente en esta línea de trabajo [10].

4. Beneficios industriales potenciales

La adopción de una estrategia híbrida que combine la fabricación aditiva (FA) —en particular el proceso de fusión láser en lecho de polvo (LPBF)— con el mecanizado de precisión, respaldada por modelos de predicción de fuerzas y diseños optimizados, aporta beneficios tangibles a la industria en múltiples dimensiones.

En primer lugar, la posibilidad de fabricar estructuras huecas o tipo celosía y de aprovechar la anisotropía para fortalecer zonas críticas permite desarrollar componentes con geometrías complejas y aligeradas. Así, los sectores donde el peso es determinante, como el aeroespacial (turbinas, álabes, carcasas de motor) y la automoción (bloques de motor, sistemas de transmisión, elementos estructurales), se benefician de piezas con menor masa sin sacrificar la resistencia ni la durabilidad. La impresión 3D posibilita además la integración de canales internos para refrigeración o paso de fluidos, optimizando el rendimiento termodinámico de dichas piezas.

Uno de los principales beneficios industriales de predecir y controlar las fuerzas de corte radica en la posibilidad de ajustar de forma óptima los parámetros de mecanizado (velocidad, avance y profundidad de corte). Cuando estos se calibran con rigor, las vibraciones y el ‘chatter’ disminuyen, y los esfuerzos sobre la herramienta se mantienen dentro de límites seguros. Esto no solo previene defectos superficiales —como rayas o microfisuras en la pieza— sino que además prolonga la vida útil de las fresas, que sufren menos golpes o sobrecargas. La consistencia en el corte, por tanto, se ve reforzada, y se reduce el riesgo de producir acabados irregulares que obligarían a un retrabajo o incluso a desechar la pieza. Esto se traduce en un menor índice de rechazos a lo largo de la línea de producción, ya que el mecanizado se desarrolla de manera más predecible y constante. Al evitar problemas como el desgaste prematuro o vibraciones excesivas, se mantiene una calidad final uniforme, lo cual a su vez incrementa la confiabilidad de los tiempos de entrega y reduce los costes asociados al uso intensivo de herramientas o al reprocesado de piezas defectuosas. Además, cuando la rigidez se obtiene de forma estratégica mediante rigidizadores temporales o el refuerzo selectivo de ciertas zonas durante la fabricación aditiva, se minimiza la dependencia de amarres y soportes costosos, lo que simplifica la puesta en marcha y reduce la inversión en utillaje.

En términos de producción global, estas ventajas se reflejan en ciclos de fabricación más cortos y un menor gasto en consumibles de máquina y herramientas auxiliares. La suma de estos factores debe permitir a las empresas lograr niveles más altos de calidad.

En suma, la combinación de FA + mecanizado con el apoyo de modelos de corte y la optimización estructural no solo libera el potencial creativo de los ingenieros de diseño, sino que maximiza la eficacia en la manufactura de piezas críticas. Este salto cualitativo en la forma de producir se perfila como un componente esencial en la transformación de la industria hacia sistemas más ligeros, flexibles y sostenibles.

5. Conclusiones generales y perspectivas a futuro

La fusión láser en lecho de polvo (LPBF) ha demostrado ser un proceso sumamente versátil para la fabricación aditiva de componentes metálicos de alta complejidad. Su capacidad para generar piezas con geometrías intrincadas, canales internos o paredes delgadas facilita el diseño de estructuras ligeras y funcionales en sectores como la aeronáutica, la automoción o la robótica. Sin embargo, la exigencia industrial de acabados superficiales impecables y tolerancias estrictas obliga a complementar la LPBF con procesos de mecanizado optimizado, integrando así la libertad geométrica de la impresión 3D y la precisión del arranque de viruta.

En este contexto, la gestión inteligente de la anisotropía —mediante la selección de la orientación de la pieza y la configuración de los parámetros de impresión— resulta esencial para anticipar y controlar las tensiones y deformaciones que surgen en las fases de solidificación y post-procesado. Del mismo modo, la incorporación de modelos de predicción de fuerzas de corte (analíticos o mecanicistas) proporciona una ventaja crucial a la hora de planificar estrategias de fresado o torneado, pues permite definir velocidades, avances y profundidades que minimicen la vibración y el desgaste de la herramienta. A la par, el uso de rigidizadores temporales o la optimización topológica de paredes delgadas constituye otra vía para reforzar la estabilidad en el post-procesado, garantizando así un acabado superficial de calidad y un bajo índice de piezas rechazadas.

Mirando hacia el futuro, es previsible que la automatización y la monitorización en tiempo real de la cadena de valor (mediante sensorización avanzada e inteligencia artificial) eleven aún más la fiabilidad y la eficiencia de estos métodos híbridos. De esta manera, se podrá responder de forma dinámica a cualquier desviación en la calidad de la pieza, ajustar los parámetros de fabricación sobre la marcha y asegurar la escalabilidad de la producción. Así, la combinación de LPBF + mecanizado se perfila como una de las soluciones más sólidas para la fabricación de grandes series y de componentes de alto valor añadido, proporcionando un equilibrio idóneo entre innovación, flexibilidad y rentabilidad.

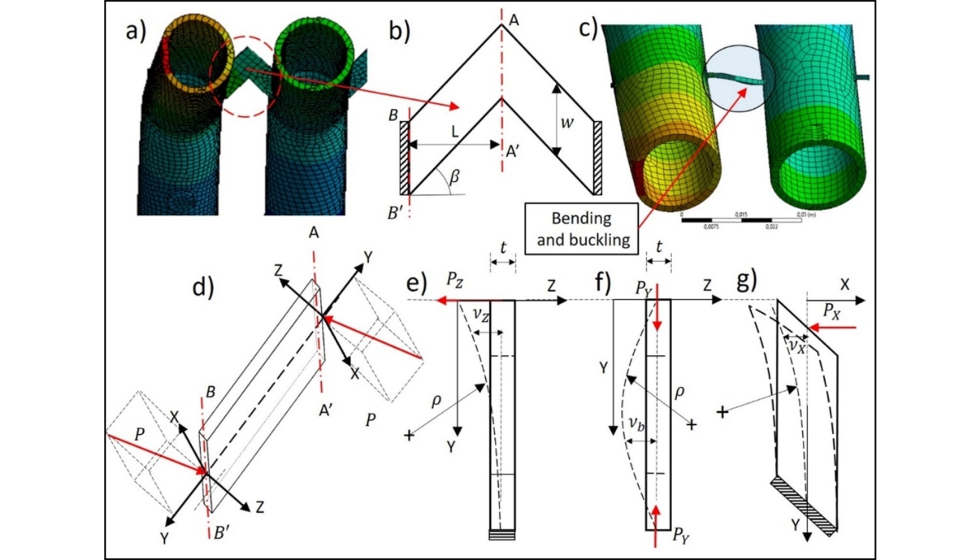

Diseño de elementos temporales: rigidizadores

Un desafío frecuente en la fabricación aditiva (FA) es la baja rigidez que presentan algunas piezas de paredes delgadas o geometrías esbeltas, lo cual puede traducirse en vibraciones excesivas o en deformaciones durante el mecanizado de acabado. Para afrontar este problema, una línea de desarrollo clave consiste en la incorporación de rigidizadores temporales, diseñados e impresos junto con la pieza principal. Estos soportes funcionan como un refuerzo estructural que estabiliza el componente en las etapas de fresado o torneado y que, más tarde, puede removerse de forma relativamente sencilla (por corte, mecanizado adicional o fractura controlada).

En primer lugar, se distingue la posibilidad de colocar rigidizadores laterales o internos: en el caso de ductos o perfiles huecos, los rigidizadores laterales se añaden en las zonas donde se espera la mayor flexión o vibración; mientras que, en estructuras más complejas, a menudo se crean refuerzos internos que conectan puntos críticos de la pieza, ampliando su sección transversal efectiva durante el posprocesado. Esta aproximación permite que la pieza retenga la libertad geométrica característica de la FA, sin verse limitada por amarres exteriores o útiles de sujeción costosos, ya que la propia estructura impresa sirve de apoyo. Una vez finalizado el mecanizado, el operario puede retirar esos soportes (mediante un mecanizado selectivo o un corte bien definido) para devolver la pieza a su configuración funcional deseada.

Un segundo aspecto crucial en el diseño de estos rigidizadores es la geometría y el ángulo con el que se fabrican. A menudo, se busca orientar los refuerzos en la dirección de las fuerzas de corte más predominantes, de modo que absorban buena parte de las vibraciones. Para lograrlo, se estudian cuidadosamente los ejes y planos de incidencia de la fresa o la herramienta de torneado. Además, se pueden aprovechar orientaciones oblicuas para dar mayor rigidez sin incrementar excesivamente la masa: esto resulta especialmente útil en piezas como tubos curvos o superficies con ángulos complejos, donde se requiere un refuerzo localizado y eficiente.

En la práctica, la incorporación de análisis FEM (ver figura 6) se convierte en una herramienta indispensable. Mediante simulaciones previas, el ingeniero puede determinar en qué zonas conviene ubicar los rigidizadores, cuál ha de ser su espesor y su forma, y cómo variará la amplitud de las deformaciones en función de la topología elegida. Posteriormente, una optimización multiobjetivo —que equilibre el peso o volumen adicional de los refuerzos con la reducción en la vibración o deformación— facilita la toma de decisiones: por un lado, se quieren rigidizadores lo bastante robustos para garantizar la estabilidad durante el mecanizado; por otro, se requiere la facilidad de desmontaje y un diseño que no interfiera con la herramienta ni con los canales de refrigeración o las pasadas de corte. De este modo, se configuran estrategias iterativas de diseño que afinan progresivamente la posición y el tamaño de los soportes temporales.

Por último, la eliminación de los rigidizadores concluye el ciclo de producción. Según el método de unión utilizado (una costura fina, una interfase de corte o un pequeño talón mecanizable), se retira el refuerzo sin dañar la superficie de la pieza principal. Así, la parte final queda ligera y funcional, tal y como se concibió en el diseño original de la FA. Este enfoque, cada vez más adoptado en aplicaciones aeroespaciales, de automoción y de componentes industriales, demuestra el potencial de la manufactura híbrida para combinar la complejidad geométrica de la impresión 3D con la precisión y estabilidad que exige el mecanizado de acabados de alta calidad.

Agradecimientos

Agradecimientos especiales al Proyecto NEOPHYM de la Convocatoria: Generación de Conocimiento (PID2022-137380OB-I00). También se agradece al Gobierno Vasco (España) por el apoyo a los grupos de investigación universitarios, IT1573-22.

Referencias

[1] F. Bittner, J. Thielsch, W.G. Drossel, Microstructure and magnetic properties of nd- fe-B permanent magnets produced by laser powder bed fusion, Scr. Mater. 201 (2021) 113921, https://doi.org/10.1016/J.SCRIPTAMAT.2021.113921.

[2] O. Scott-Emuakpor, T. George, B. Runyon, C. Holycross, B. Langley, L. Sheridan, et al., Investigating damping performance of laser powder bed fused components with unique internal structures. turbo expo power land, sea air, Am. Soc. Mech. Eng. Digital Collect. (2018), https://doi.org/10.1115/GT2018-75977.

[3] A. Jimenez, P. Bidare, H. Hassanin, F. Tarlochan, S. Dimov, K. Essa, Powder-based laser hybrid additive manufacturing of metals: a review, Int. J. Adv. Manuf. Technol. 114 (2021) 63–96, https://doi.org/10.1007/S00170-021-06855-4.

[4] S. Webster, H. Lin, F.M. Carter, K. Ehmann, J. Cao, Physical mechanisms in hybrid additive manufacturing: A process design framework, J. Mater. Process. Technol. 291 (2021) 117048, https://doi.org/10.1016/J.JMATPROTEC.2021.117048.

[5] G. Bonaiti, P. Parenti, M. Annoni, S. Kapoor, Micro-milling machinability of DED additive titanium Ti-6Al-4V, Procedia Manuf. 10 (2017) 497–509, https://doi.org/ 10.1016/J.PROMFG.2017.07.104.

[6] C.F. de Oliveira, A.C. Araujo, A.L. Jardini Munhoz, S.G. Kapoor, The influence of additive manufacturing on the micromilling machinability of Ti6Al4V: A comparison of SLM and commercial workpieces, J. Manuf. Process. 60 (2020) 299–307, https://doi.org/10.1016/J.JMAPRO.2020.10.006.

[7] Y. Kaynak, E. Tascioglu, Finish machining-induced surface roughness, microhardness and XRD analysis of selective laser melted Inconel 718 alloy, Procedia CIRP 71 (2018) 500–504, https://doi.org/10.1016/J. PROCIR.2018.05.013.

[8] E. Ducroux, G. Fromentin, F. Viprey, D. Prat, A. D’Acunto, New mechanistic cutting force model for milling additive manufactured Inconel 718 considering effects of tool wear evolution and actual tool geometry, J. Manuf. Process. 64 (2021) 67–80, https://doi.org/10.1016/J.JMAPRO.2020.12.042

[9] J.D. Pérez-Ruiz, F. Galbusera, L. Caprio, B. Previtali, L.N. López de Lacalle, A. Lamikiz, A.G. Demir, Laser beam shaping facilitates tailoring the mechanical properties of IN718 during powder bed fusion, Journal of Materials Processing Technology 328 (2024) 118393, https://www.sciencedirect.com/science/article/pii/S0924013624001110

[10] J.D. Pérez-Ruiz, L.N. López de Lacalle, G. Urbikain, H. Álvarez, J. Pacheco, Instantaneous contact area-based model for shear strength sensitive cutting coefficients characterization of anisotropic parts, Engineering Science and Technology 52 (2024) 101650, https://www.sciencedirect.com/science/article/pii/S2215098624000363

[11] J.D. Pérez-Ruiz, F. Marin, S. Martínez, A. Lamikiz, G. Urbikain, L.N. López de Lacalle, Stiffening near-net-shape functional parts of Inconel 718 LPBF considering material anisotropy and subsequent machining issues, MSSP. 168 (2022) 108675, https://www.sciencedirect.com/science/article/pii/S0888327021009985