Poscosecha de precisión en los albores del S. XXI (Parte II: Niveles de información)

Este trabajo es la continuación del artículo titulado 'Poscosecha de precisión en los albores del S. XXI. Parte I: Sensores', publicado en esta misma revista. La poscosecha de precisión tal y como la hemos definido en ese primer trabajo requiere una intensificación de la información que pasa por la obtención de datos, siendo preciso el desarrollo de sistemas sensores capaces de generar de forma precisa, rápida y barata la información necesaria. Los dispositivos sensores descritos en el trabajo anterior permiten crear redes de alta frecuencia de adquisición de datos en tiempo real, siendo posible generar información de complejidad creciente y al igual que en la agricultura de precisión, la poscosecha de precisión necesita desarrollar e integrar diferentes niveles de información.

Nivel 1: Información temporal

Una unidad de refrigeración estándar incorpora normalmente sólo sensores para medir la temperatura del aire de entrada y de retorno al evaporador, pero no la temperatura de la carga (Lang et al., 2011). De acuerdo con James (James et al., 2006), el modo de funcionamiento on/off del equipo de frío mejoraría si el sensor midiera la temperatura del aire de alrededor de las cajas de producto en lugar del aire de retorno, esto reduciría el enfriamiento excesivo del producto y la aparición de ciclos de temperatura.

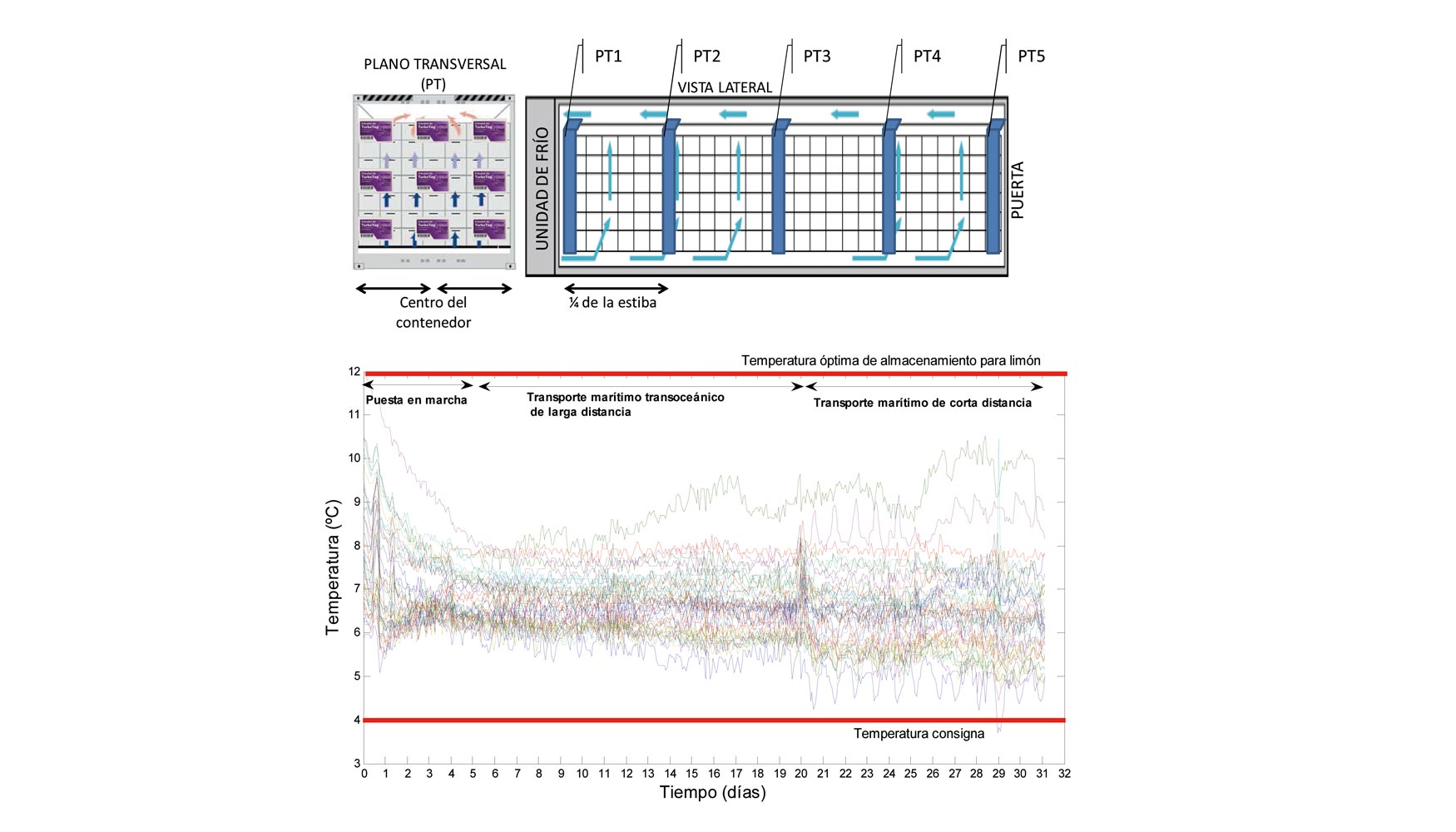

La utilización de una red de sensores multidistribuida en la carga permite obtener la serie temporal de temperaturas en distintos puntos. El incremento de la densidad de datos permite el estudio de la distribución temporal de la temperatura en el recinto bajo control, ayudando a poner en evidencia la variabilidad de temperaturas a las que está sometida la carga y a revelar como de cerca o de lejos se han mantenido los distintos puntos de una cámara o de un reefer con respecto a la temperatura consigna.

Este hecho queda bien reflejado en la Figura 1 que presenta la serie temporal de temperaturas registradas por 39 tarjetas RFID, en el interior de un contenedor multimodal refrigerado (reefer) a lo largo de un transporte marítimo. El incremento en el número de puntos supervisados en torno a la carga muestra la heterogeneidad de los valores de temperatura registrados en las distintas posiciones en el interior del contenedor a lo largo de un transporte en barco de 32 días de duración. En este caso el rango máximo de variación de la temperatura registrado por las tarjetas RFID fue de 6,82 °C, siendo el máximo rango espacial (diferencia máxima de temperaturas en distintas posiciones en el reefer en el mismo instante de tiempo) 6,64 °C. En el reefer supervisado, la temperatura consigna fue de 4 °C. Teniendo en cuenta los datos de las 39 tarjetas RFID, el promedio de las temperaturas estuvo 2,7 °C por encima de la temperatura consigna. La observación de las series temporales permitió también revelar la aparición de ciclos diarios de temperaturas durante la última etapa del transporte (transbordo del reefer a un segundo barco) lo que pudo deberse a la exposición directa al sol del reefer en puerto y/o en la cubierta del barco (Jimenez-Ariza et al., 2014).

El elevado número de datos disponibles al incrementar la densidad de sensores hace que el análisis de las series temporales requiera métodos que ayuden a su interpretación y a la extracción de información representativa sobre las relaciones subyacentes entre los datos de la serie o de diversas series. El empleo de estas herramientas permite revelar nuevos niveles de información contenidos en las series temporales tal y como se describe en los apartados siguientes.

Figura 1: Series temporales de las temperaturas registradas en el interior del contenedor por 39 tarjetas RFID. En la parte superior se muestra la distribución de dichas tarjetas en un reefer multimodal para un transporte marítimo de limones, en travesía transoceánica desde Montevideo (Uruguay) a Algeciras (España) más un transbordo para transporte marítimo de la mercancía en el Mediterráneo desde Algeciras a Cartagena (España) (Jimenez-Ariza et al., 2014).

Nivel 2: Información espacial

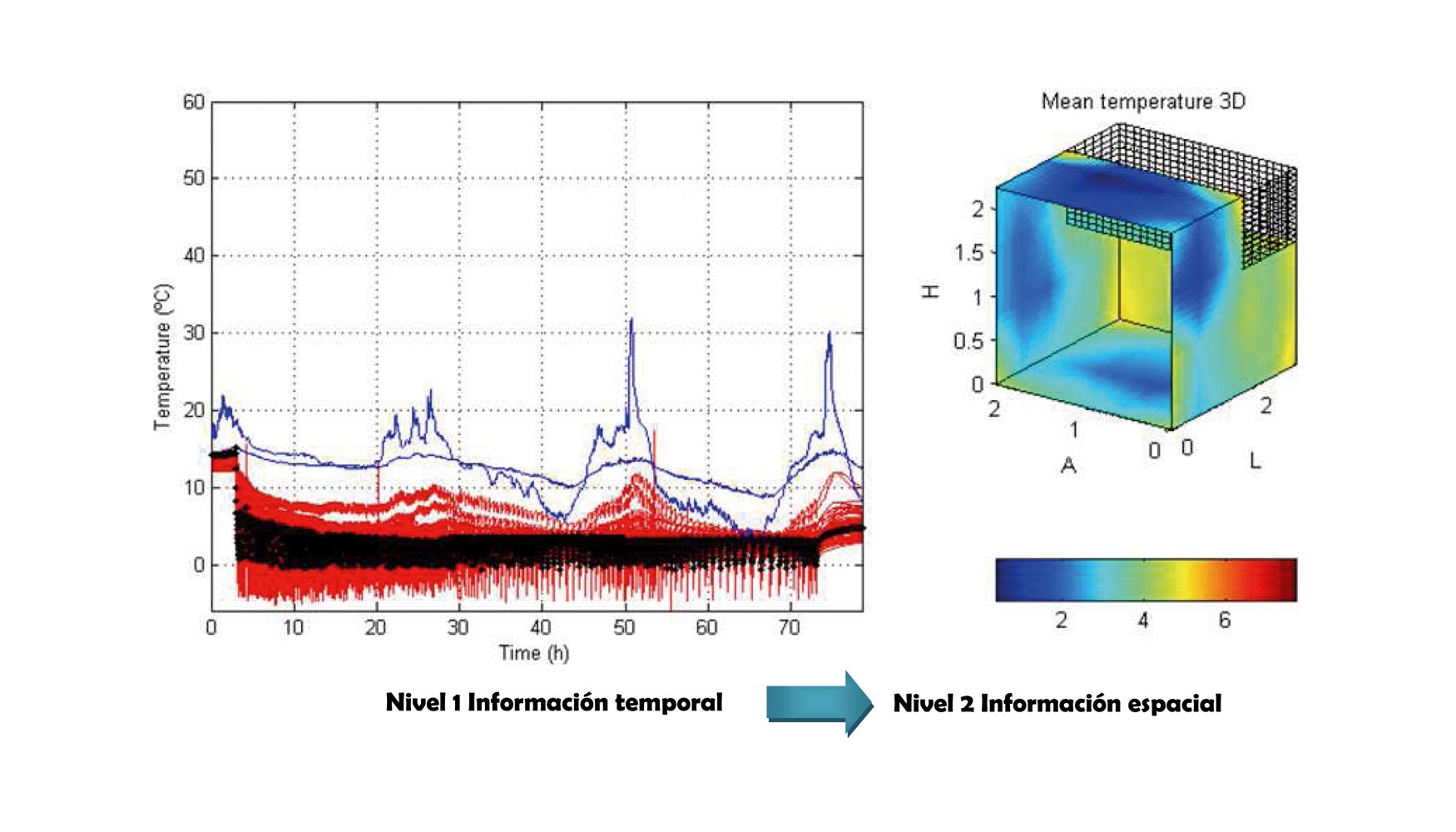

La aplicación de herramientas de interpolación sobre las series temporales de una variable como la temperatura junto con las de representación gráfica permite poner a disposición del usuario información sobre la distribución y variabilidad espacial de las temperaturas en el recinto bajo estudio.

Utilizando código específico en programas como Matlab se puede crear una malla de interpolación en la que se aumenta la resolución espacial de los datos de temperatura disponibles. Esta malla es la que utiliza la función de Matlab INTERP2 para calcular mediante interpolación lineal los valores interpolados de temperatura en los nuevos puntos definidos en la malla de interpolación de mayor densidad que la original. Las entradas necesarias para la ejecución de la función INTERP2 son las coordenadas de los puntos muestreados en la realidad, los valores de temperatura en esos puntos y las coordenadas de los nuevos puntos creados con la malla de interpolación, la salida es la matriz de temperaturas interpoladas. Mediante herramientas de representación gráfica como la función de Matlab CONTOURF, se crean mapas de superficie 2D o 3D (ver Figura 2) de la temperatura en el que las zonas isotérmicas se representan con un mismo color.

La Figura 2 muestra la evolución desde un nivel 1 de información (temporal) a un nivel 2 (espacial) mediante la técnica que se acaba de describir. De un vistazo se identifican los puntos fríos (en la parte superior del contenedor coincidiendo con el punto de salida del aire del evaporador) y los puntos calientes en el fondo del contenedor (retorno del aire al evaporador) así como la variabilidad de las temperaturas a las que está sometida la carga, convirtiéndose en una herramienta muy útil a la hora de evaluar distintos modos de funcionamiento del equipo de frío, estibas, velocidades del aire etc…específicos para un producto hortofrutícola.

Figura 2: A la izquierda series temporales de las temperaturas registradas con pt100 (69 sensores en el interior y dos en el exterior) en un contenedor refrigerado lleno de botellas de agua. Las líneas azules representan la temperatura ambiente exterior (sol y sombra), las líneas rojas las temperaturas en las paredes interiores del contenedor y la línea negra la evolución de la temperatura en su centro geométrico. A la derecha representación espacial 3D de la temperatura media interpolada. Modo de control del equipo de frío on/off. Temperatura consigna 0 °C (Rodriguez-Bermejo et al., 2007).

Nivel 3: Información basada en modelos

En la actualidad los esfuerzos de la actividad investigadora en el campo de la modelización, se concentran principalmente en las técnicas de modelado dinámico, capaces de predecir en términos de atributos cuantitativos la calidad de los alimentos y su conexión con los parámetros de procesamiento de los productos (Bruin and Jongen, 2010; Norton and Sun, 2006). La aplicación de dichas técnicas permite alcanzar el Nivel 3 de información por combinación de la información aportada por una sensórica robusta y barata con métodos eficientes de modelización.

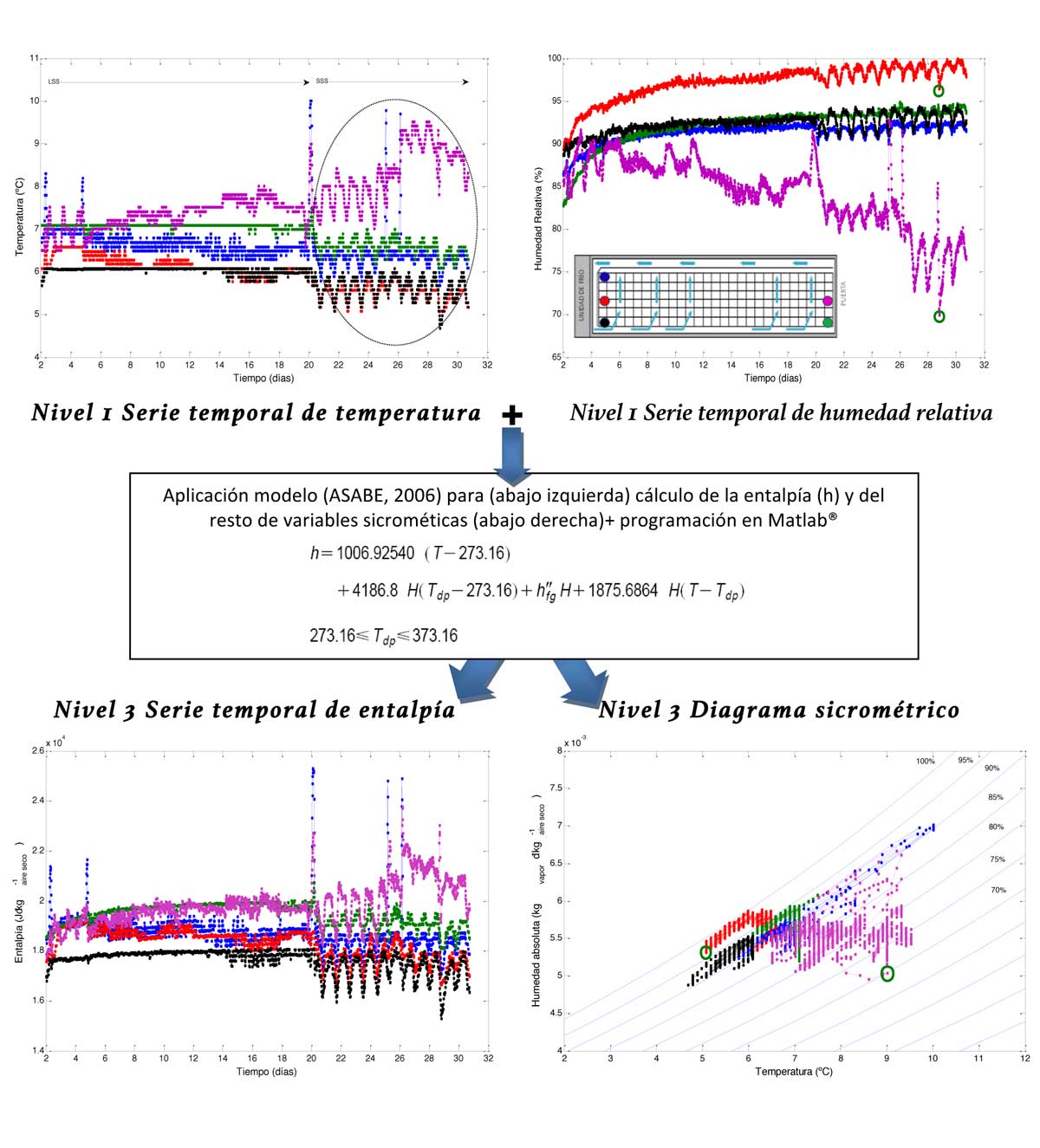

En el almacenamiento y transporte de productos hortofrutícolas los modelos persiguen la predicción de las transferencias de masa y calor en los volúmenes de estas unidades, combinando variables como la temperatura con eventos del transporte, con las condiciones fluctuantes del exterior, apertura de puertas, carga/descarga de producto, etc. (James et al., 2006). Se han aplicado y desarrollado diferentes tipos de modelos para explicar y predecir los cambios de temperatura en el interior de contenedores refrigerados; a modo de ejemplo Jiménez-Ariza et al (2014) utilizan el modelo sicrométrico para el cálculo de nuevas variables que aportan información adicional como la entalpía, muestra simultáneamente el efecto combinado de la temperatura y la humedad relativa y representa los cambios de energía térmica del aire lo que facilita la identificación de eventos como la apertura de puertas, condensaciones o fallos en la unidad de refrigeración (ver Figura 3); Jedermann (Jedermann et al., 2013) presentan un modelo empírico para predecir las temperaturas en las posiciones internas de los palés en un reefer cargado de plátanos, con el objetivo de localizar puntos calientes en la carga.

Figura 3: (arriba) Series temporales de las temperaturas y humedades relativas registradas en el interior del contenedor por 5 loggers i-button. (abajo) Serie temporal de la entalpía y diagrama sicrométrico, calculados ambos por aplicación del modelo sicrométrico de ASABE. En la parte superior se muestra la distribución de los i-button en un reefer multimodal para un transporte marítimo de limones; LSS (long sea shipping) travesía transoceánica desde Montevideo (Uruguay) a Algeciras (España); SSS (short sea shipping) transporte marítimo de la mercancía en el Mediterráneo desde Algeciras a Cartagena (España) (Jimenez-Ariza et al., 2014)).

La descripción de un sistema complejo se puede completar mediante la incorporación a los modelos analíticos basados en primeros principios de las cinéticas no-lineales de procesos químicos o microbiológicos (Perrot et al., 2011). Estas cinéticas serán capaces de describir el efecto que las condiciones de almacenamiento del alimento (especialmente el efecto de las series temporales de temperatura) tienen en los parámetros de seguridad y calidad, tales como desarrollo de microorganismos, desarrollo del color, textura, contenido de vitaminas, etc…(Balsa-Canto et al., 2007). Los procesos fisiológicos básicos que subyacen en la evolución de productos perecederos son generalmente bien conocidos y han sido utilizados por ejemplo en el modelado del comportamiento dinámico de manzanas en virtud de sus condiciones de almacenamiento (De Smedt et al., 2002).

Trabajos recientes proponen nuevos conceptos, como el ‘intelligent container’ desarrollado por Lang (Lang et al., 2011), equipado con 16 nodos constituidos por un sensor de temperatura y un sensor de humedad relativa y dotado con un ‘cognitive system’, una herramienta de soporte a la decisión.

La visión en una Postcosecha de Precisión es no sólo medir, sino evaluar los datos de una red de sensores y tomar decisiones en consecuencia a nivel local, mediante un ‘cognitive system’ que se apoya en algoritmos/modelos ad hoc que se pueden ejecutar en tiempo real en un procesador incorporado en el interior del contenedor, o incluso en el propio microprocesador de los nodos individuales de sensores (smart sensor).

Nivel 4: Información basada en análisis caótico: diagrama de fases

La posibilidad de detectar comportamientos deterministas –caóticos o no–, o estocásticos –lineales o no– resulta de especial interés no sólo para justificar el uso de uno u otro tipo de modelos para la representación de las series temporales, sino como un incentivo adicional para seguir profundizando en el estudio de la estructura subyacente de los fenómenos estudiados.

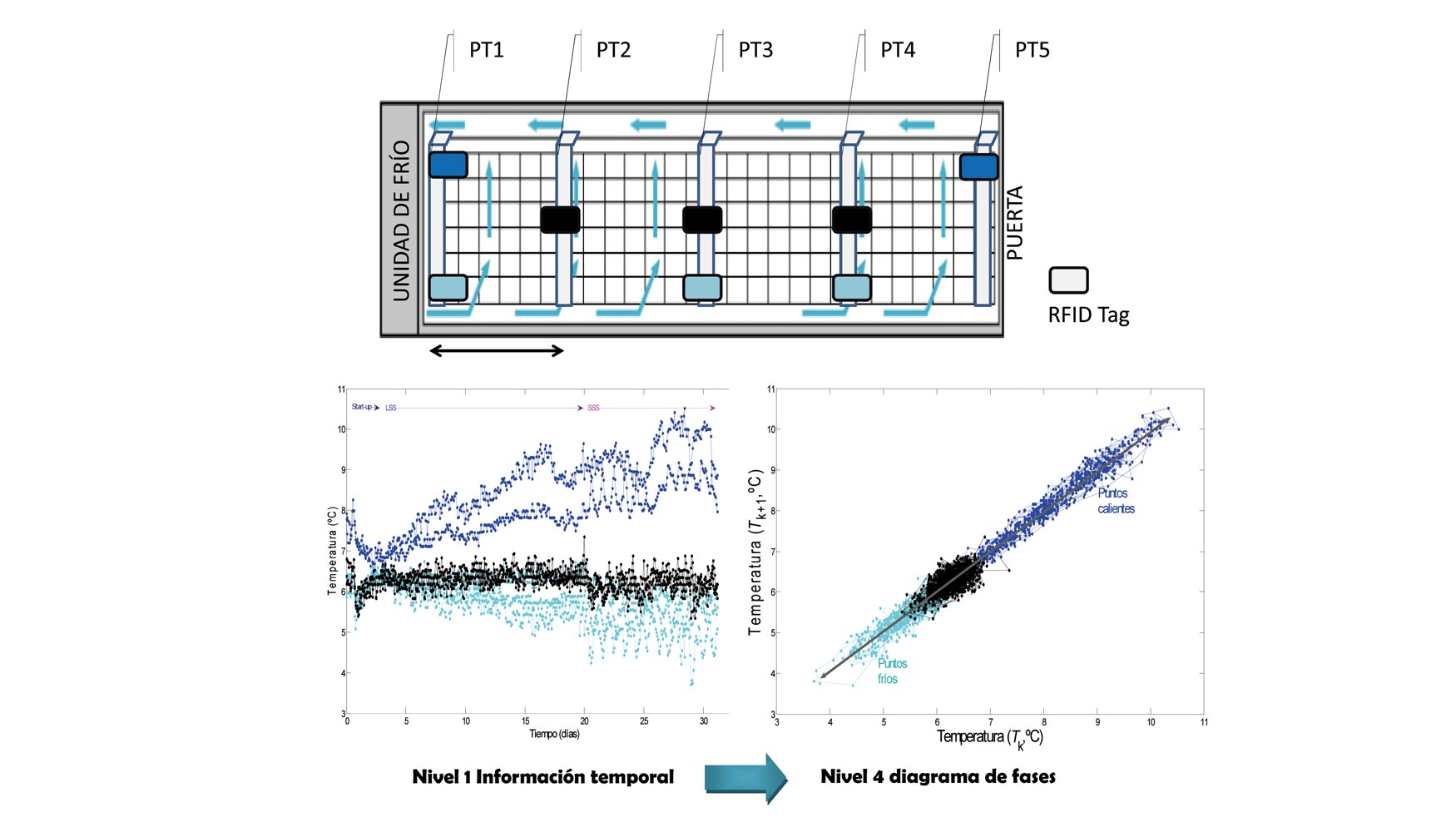

El análisis de si una serie de datos es aleatoria o presenta por el contrario caos determinista se traduce en investigar si sus elementos pueden considerarse muestreados en las trayectorias de un sistema determinista desconocido cuya dinámica converja a un atractor extraño (Fernández, 2012). Según demostraron Packard et al. (Packard et al., 1980), Takens (Takens, 1981), Eckmann (Eckmann and Ruelle, 1985) y otros autores, se trata de analizar una serie temporal asumiendo que ésta es una muestra observable de la trayectoria que describe la solución de un sistema dinámico. Según estos autores el espacio de fases (o diagrama de fases) es la representación más adecuada en la que se muestra el comportamiento de un sistema dinámico desconocido que aproximadamente podemos reconstruir a través de una serie obtenida por la medición de una de sus variables físicas a lo largo de tiempo (los detalles de la metodología se pueden consultar en (Correa et al., 2014; Jimenez-Ariza et al., 2014)

La reconstrucción bidimensional del espacio de fases se consigue al representar la serie temporal frente a sí misma retrasada en el tiempo, al representar las variables (como temperatura y entalpía) en el tiempo t(k+Δ), donde Δ es el desfase, versus la variable en el tiempo t(k). El valor óptimo de Δ es aquel en el que la representación de la variable en el espacio de fases permite la observación del atractor o de la trayectoria cíclica más desarrollada, que representa la dinámica de esa variable.

La reconstrucción bidimensional del espacio de fases permite poner de relieve, en un espacio acotado, las enormes diferencias en las condiciones de almacenamiento en las que viajan los frutos dentro de un contenedor. La Figura 4 ilustra tres patrones diferentes de atractores que permite la identificación de puntos calientes y fríos en el interior del reefer. La aplicación de los diagramas de fase a las series temporales facilita la identificación de eventos, como la apertura de puertas o los cambios de transporte (Jimenez-Ariza et al., 2014). Es importante destacar que los diagramas de fase permiten comprimir la información debido a su forma cíclica, siendo por tanto independientes de la escala de tiempo, lo que permite la comparación de ensayos de muy diferente duración.

Este trabajo propone el uso de los diagramas de fase como parte de un sistema de ayuda a la decisión para la monitorización de mercancías refrigeradas durante su almacenamiento y su transporte.

Figura 4: (izquierda) series temporales de la temperatura en el interior del contenedor registrada por tres grupos de tarjetas RFID. En la parte superior se indica la ubicación de los sensores dentro del contenedor. LSS: long sea shipping, transporte marítimo largo. SSS: short sea shipping, transporte marítimo corto. (derecha) Diagrama de fases de temperatura para Δ=1 (tiempodesfase=1 (paso). 100 (min/paso) = 100 min) reconstruido a partir de las series temporales de temperaturas, a la derecha puntos calientes (sensores en azul oscuro), en el centro zona de estabilidad térmica (sensores en negro) y a la izquierda puntos fríos del contenedor (sensores en azul claro). La flecha doble indica la variación total de temperatura dentro del contenedor (desde 3,71 °C a 10,53 °C).

A modo de conclusión

- Existe una necesidad imperiosa de reducir las pérdidas de alimentos en pro de un mundo más sostenible y justo

- La incorporación multidistribuida de plataformas multisensor y dispositivos inteligentes inundan nuestro entorno de datos que han de ser convertidos en información

- Los datos recogidos por los múltiples dispositivos que forman parte del Internet de las cosas (IoT) deben incorporar información semántica que permita el intercambio congruente y satisfactorio entre máquinas (M2M) y plataformas (M2I).

- Existen distintos niveles de información que de forma individual o combinada aportan conocimiento sobre las causas probables del deterioro de alimentos.

- La información almacenada en la nube estará cada vez más accesible a consumidores informados dispuestos a valorar la ‘historia’ de los alimentos.

- No es descabellado considerar un futuro en el que al consumidor (basado en sus hábitos de compra) se le proponga el contenido de la cesta de la compra (de temporada o exótica) considerando la disponibilidad y ofertas cercanas a su domicilio, y acompañado de recetas (sencillas o complejas según su inclinación).

Agradecimientos

Este trabajo se ha realizado gracias al apoyo de las Acciones AL14-PID-38 y AL11-PID-06 financiadas por la Universidad Politécnica de Madrid, la red internacional de CYTED Hortifresco (113RT0480) y del Grupo de Investigación LPF-Tagralia.

Referencias

- ASABE (2006). ASAE D271.2 APR1979 (R2005). Psychrometric Data. In “ASABE Standards”, pp. 20-27.

- Balsa-Canto, E., Rodriguez-Fernandez, M., and Banga, J. R. (2007). Optimal design of dynamic experiments for improved estimation of kinetic parameters of thermal degradation. Journal of Food Engineering 82, 178-188.

- Bruin, S., and Jongen, T. (2010). Food Process Engineering: The Last 25 Years and Challenges Ahead. (vol 2, pg 42, 2003). Comprehensive Reviews in Food Science and Food Safety 9, 601-601.

- Correa, E. C., Jimenez-Ariza, T., Diaz-Barcos, V., Barreiro, P., Diezma, B., Oteros, R., Echeverri, C., Arranz, F. J., and Ruiz-Altisent, M. (2014). Advanced Characterisation of a Coffee Fermenting Tank by Multi-distributed Wireless Sensors: Spatial Interpolation and Phase Space Graphs. Food and Bioprocess Technology 7, 3166-3174.

- De Smedt, V., Barreiro, P., Verlinden, B. E., Veraverbeke, E. A., De Baerdemaeker, J., and Nicolai, B. M. (2002). A mathematical model for the development of mealiness in apples. Postharvest Biology and Technology 25, 273-291.

- Eckmann, J. P., and Ruelle, D. (1985). Ergodic-theory of chaos and strange attractors. Reviews of Modern Physics 57, 617-656.

- Fernández, D. G. (2012). Análisis de recurrencia visual. Dinámica caótica en los Mercados de Valores mundiales. In “Análisis de recurrencia visual. Dinámica caótica en los Mercados de Valores mundiales” (B. C. d. Uruguay, ed.), Montevideo (Uruguay).

- James, S. J., James, C., and Evans, J. A. (2006). Modelling of food transportation systems – a review. International Journal of Refrigeration 29, 947-957.

- Jedermann, R., Geyer, M., Praeger, U., and Lang, W. (2013). Sea transport of bananas in containers – Parameter identification for a temperature model. Journal of Food Engineering 115, 330-338.

- Jimenez-Ariza, T., Correa, E. C., Diezma, B., Silveira, A. C., Zocalo, P., Arranz, F. J., Moya-Gonzalez, A., Garrido-Izard, M., Barreiro, P., and Ruiz-Altisent, M. (2014). The Phase Space as a New Representation of the Dynamical Behaviour of Temperature and Enthalpy in a Reefer monitored with a Multidistributed Sensors Network. Food and Bioprocess Technology 7, 1793-1806.

- Lang, W., Jedermann, R., Mrugala, D., Jabbari, A., Krieg-Brueckner, B., and Schill, K. (2011). The “Intelligent Container”-A Cognitive Sensor Network for Transport Management. Ieee Sensors Journal 11, 688-698.

- Norton, T., and Sun, D.-W. (2006). Computational fluid dynamics (CFD) - an effective and efficient design and analysis tool for the food industry: A review. Trends in Food Science & Technology 17, 600-620.

- Packard, N. H., Crutchfield, J. P., Farmer, J. D., and Shaw, R. S. (1980). Geometry from a time-series. Physical Review Letters 45, 712-716.

- Perrot, N., Trelea, I. C., Baudrit, C., Trystram, G., and Bourgine, P. (2011). Modelling and analysis of complex food systems: State of the art and new trends. Trends in Food Science & Technology 22, 304-314.

- Rodriguez-Bermejo, J., Barreiro, P., Robla, J. I., and Ruiz-Garcia, L. (2007). Thermal study of a transport container. Journal of Food Engineering 80, 517-527.

- Takens, F. (1981). Detecting strange attractors in turbulence. Dynamical Systems and Turbulence. Lecture Notes in Mathematics. 898, 366-381.