Entrevista a José Manuel Baena, fundador y CEO de Regemat 3D y BRECA Health Care

BRECA Health Care se dedica a producir dispositivos médicos (‘medical device’) a medida. La empresa surge cuando José Manuel Baena (@josbaema), ingeniero y PhD en Biomedicina, hace 10 años empieza a trabajar en un proyecto para hacer implantes a medida en un Instituto de Valencia. Más tarde, gracias a un programa del piloto de F1 Fernando Alonso, se marchó a trabajar un año a Inglaterra, en el cual decidió poner en marcha la primera empresa española dedicada a la impresión 3D de dispositivos médicos. En la actualidad, este ingeniero valenciano vive entre Madrid y Granada y pasa casi la mitad del año en el extranjero coordinando los proyectos con diferentes centros de investigación.

Usted es fundador de dos empresas, Regemat 3D y BRECA Health Care. ¿Cómo se relacionan sus actividades?

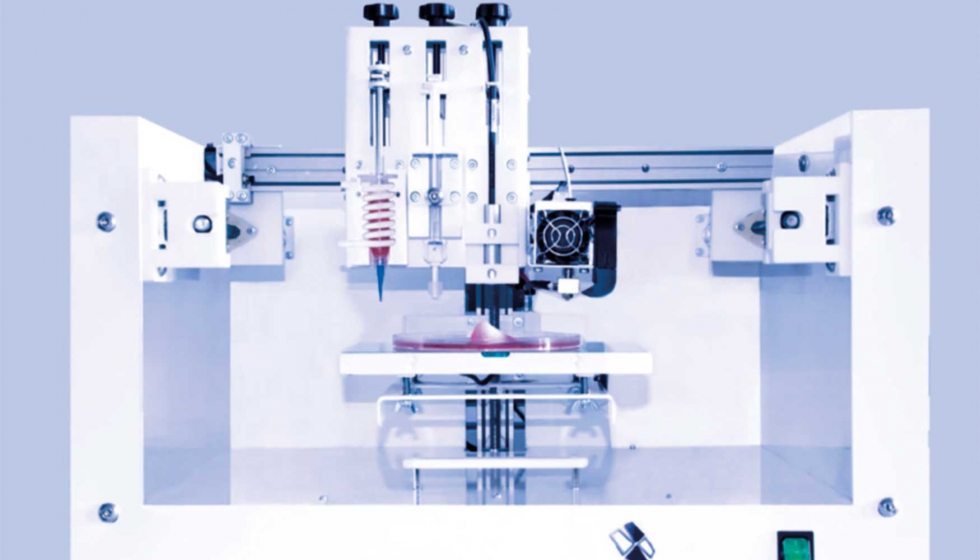

De BRECA Health Care y en colaboración con el Dr. Juan Antonio Marchal, en 2011 nace también el proyecto Regemat 3D, el primer desarrollo de una bioimpresora comercial española, que en 2015 se constituye como empresa y que actualmente cuenta con usuarios en unos 25 países.

Nos dimos cuenta de que por un lado la impresión 3D te posibilitaba hacer cultivos tridimensionales (imprimiendo biomateriales y células, conocido como bioimpresión) y que estos eran muy necesarios para seguir estudiando las células en un entorno más similar al que tienen en el organismo vivo y por otro para intentar generar tejidos y órganos in vitro para poder regenerar lesiones y tener modelos vivos para probar fármacos.

Pero claro, para cada tipo de tejido es necesario fabricar con unos tipos de células y biomateriales, con lo cual nos hemos posicionado como la primera empresa mundial que adapta los sistemas de bioimpresión a cada aplicación tisular específica y trabaja con los investigadores para obtener resultados que permitan llevar la tecnología a diferentes aplicaciones clínicas.

¿En qué consiste, groso modo, su tecnología de bioimpresión 3D?

Son muchas tecnologías diferentes. En general es un proceso aditivo en el que se fabrica una matriz biodegradable con células. Pero esto en sí no es un tejido. Las células se comportan a como lo hacen en un organismo vivo, pero es necesario promover de forma adecuada la generación de un tejido funcional. Y esto es lo que nos diferencia. Cada vez vemos más noticias de impresión de órganos. Esto no es cierto, lo que se imprime no es un órgano funcional. Por eso es necesario por un lado trabajar en la estrategia de biofabricación, adaptar el sistema de bioimpresión y también el biorreactor que madura el tejido para que sea funcional. En todo esto somos únicos.

¿Cómo es el proceso desde el diseño hasta la implantación en el paciente?

El proceso es muy diferente si hablamos de algo impreso en 3D sintético que no se biodegrada a algo bioimpreso biodegradable.

A nivel general, si nos centramos en la reconstrucción de hueso y tejidos duros, el proceso sería el siguiente:

- Un TAC. Si se tratase de tejidos blandos se optaría por una resonancia magnética.

- Generación de un modelo 3D de la lesión. Bien podemos imprimirlo y tenerlo para la intervención quirúrgica, o bien cabe la opción de importar este modelo 3D a un programa de diseño.

- Hacer el estudio biomecánico, quizá la parte más importante del proceso. Aquí, comprobamos que el implante cumplirá las necesidades del paciente.

- Generar un archivo para fabricación, que enviaremos a la impresora 3D o a la máquina de mecanizado, si no es necesario imprimir.

Como vemos, no es solo diseño geométrico, sino que también ingeniería y saber qué solución aplicar en cada caso.

A nivel de bioimpresión, la adquisición de la geometría sería similar pero habría que definir el biomaterial, tipos de células y la estrategia de maduración o implantación para obtener la regeneración de la lesión, así como su interacción con el ‘medical device’ sintético impreso.

Como vemos, en cada aplicación es un proceso muy específico. Lo bueno es que una vez definido se puede replicar a todos los pacientes que tengan la misma patología, únicamente teniendo en cuenta las especificaciones de cada persona (calidad de hueso, calidad celular, riesgos de infección etc.).

¿Qué diferencia su tecnología para tratamientos médicos de otras existentes?

¿En qué grado está introducida la impresión 3D en el día a día de los quirófanos españoles? ¿Nos llevan ventaja otros países?

¿Podría enumerar las principales ventajas que aporta la fabricación aditiva a la medicina y a aplicaciones sanitarias?

Las principales ventajas son tres:

- La capacidad de realizar geometrías complejas como las anatómicas.

- La capacidad de imprimir mallas para generar la integración del tejido periférico en ‘medical devices’ y la transferencia de cargas y tiempo de biodegradación en bioimpresión.

- Realización de un proceso aditivo que permite añadir cosas durante el proceso, en el caso de la bioimpresión, células, factores de crecimiento, y otros ingredientes que permitan generar un tejido funcional.

A nivel bioimpresión, las aplicaciones son muy numerosas: la fabricación de mallas biodegradables con condrocitos o células mesenquimales para regeneración de cartílago con aplicación clínica a corto plazo, la fabricación de mallas para regeneración cardiaca, la fabricación de piel para quemados, o la impresión de modelos tridimensionales de células tumorales para desarrollo de fármacos y personalización de tratamientos.