Tratamientos de superficie innovadores y sostenibles como alternativa al Cr(VI) para aleaciones ligeras

Dra. Georgina Faura, Dr. Asier Salicio, Amaia Querejeta y Dra. Amaya García. Cidetec Surface Engineering.

30/04/2025El cromo hexavalente (Cr(VI)) ha sido históricamente protagonista en el desarrollo de algunos de los procesos más empleados en el ámbito de la ingeniería de superficies. No obstante, se trata de una sustancia altamente tóxica y nociva tanto para la salud humana como para el medioambiente, lo que ha motivado el desarrollo de nuevas regulaciones medioambientales a nivel continental, como el Reglamento REACH, que han restringido su uso, impulsando a la industria a investigar alternativas más seguras pero que mantengan la funcionalidad aportada por sus predecesoras. El proyecto Resinsurf, enmarcado en el Programa Europeo Interreg SUDOE, aborda la sustitución del Cr(VI) en varios casos de uso relacionados con aplicaciones de alto impacto industrial. En el presente artículo queremos destacar el tratamiento de aleaciones de aluminio para usos que demandan una elevada resistencia a la corrosión. Esta aplicación destaca por su importancia en diversos sectores industriales, abarcando una gran cantidad de aplicaciones críticas para Europa. Es por eso por lo que urge una transición hacia procesos de tratamiento superficial más sostenibles, que mantengan la funcionalidad de los métodos basados en Cr(VI). Este cambio es crucial porque no solo protegerá la salud de los trabajadores y reducirá el impacto ambiental, sino que también garantizará la competitividad y sostenibilidad de la industria europea.

Lacado anaforético de aluminio exento de cromo

La protección frente a la corrosión de las aleaciones de aluminio tradicionalmente involucra procesos multicapa, donde la primera capa consiste en un anodizado libre de Cr seguida de una segunda capa de imprimación (con Cr(VI) o Cr(III)) y finalmente una capa de pintura orgánica libre de Cr(VI). Cidetec Surface Engineering está trabajando en el desarrollo de tratamientos superficiales para aleaciones de aluminio libres de Cr a partir de varias estrategias. Estas incluyen la aplicación previa de una capa de conversión o anodizado, seguido por un lacado anaforético y, finalmente, la aplicación de una pintura comercial orgánica libre de cromo. El objetivo es garantizar una alta resistencia a la corrosión en aleaciones de aluminio con alto contenido en cobre (4,3%), como la aleación AA2024-T3, y un rendimiento óptimo sin recurrir al uso de compuestos tóxicos como el Cr(VI). Para ello se ha partido del conocimiento previo de Cidetec basado en el desarrollo y optimización de un lacado anaforético para la protección de aleaciones de aluminio con un contenido de cobre menor (1,2 – 1,6%) (AA7075-T6). En estos casos se consiguió una resistencia a corrosión en ensayo de niebla salina neutra (Neutral Salt Spray test, NSS) de 1.000 horas con el empleo de una capa anaforética única de 20 µm, y de 3.000 horas con la combinación de una capa fina de anodizado sulfúrico (4 µm) con un recubrimiento anaforético [1].

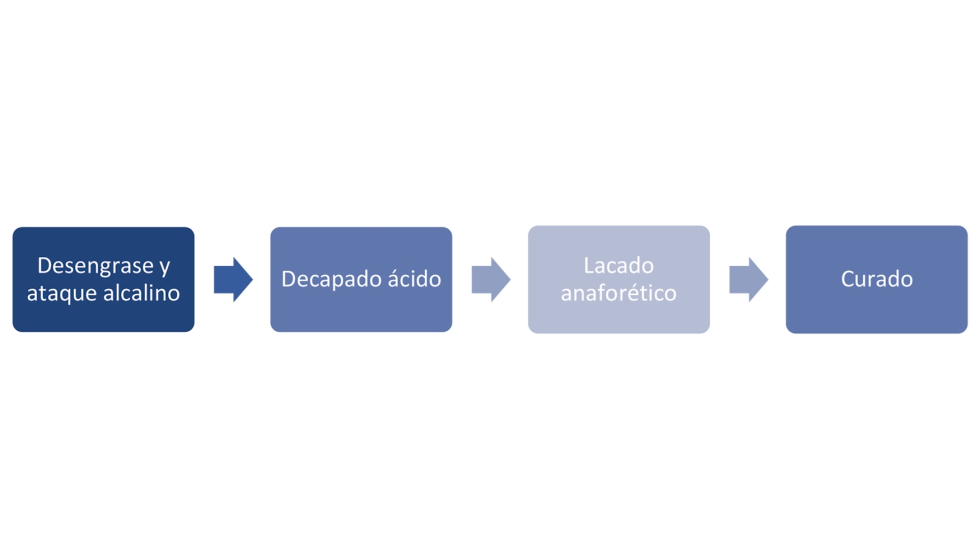

El proceso de aplicación de un recubrimiento anaforético comienza con diferentes etapas de preparación superficial que incluyen un desengrase, un ataque alcalino y un decapado ácido, seguido de la aplicación del recubrimiento anaforético y posterior curado. En el marco del proyecto Resinsurf, se ha realizado una optimización para la aleación con alto contenido en cobre (AA2024-T3) de las diferentes etapas clave del proceso: (1) selección de la secuencia y tipo de pretratamiento, (2) optimización de los parámetros del lacado anaforético y (3) optimización de la etapa de curado.

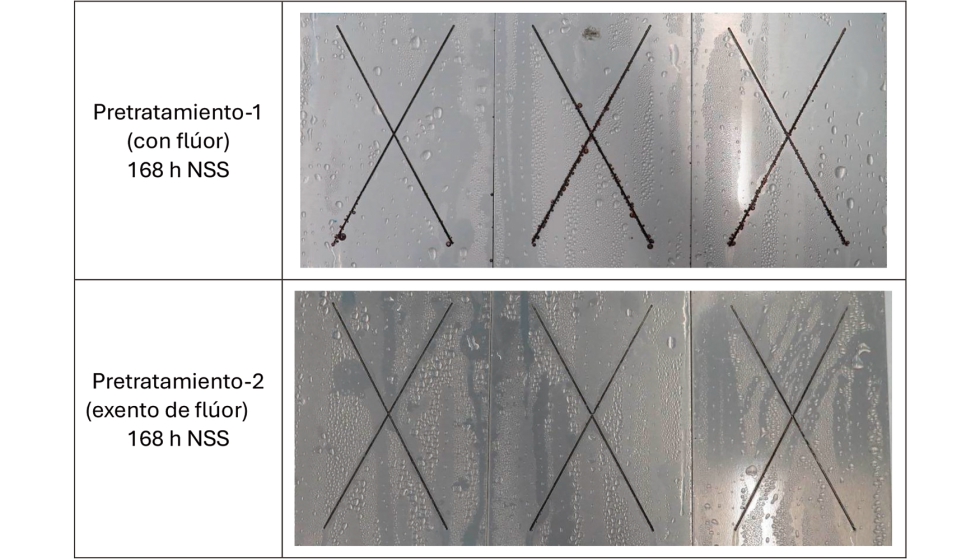

Se han estudiado dos tipos de pretratamientos, uno con flúor (pretratamiento-1) y el otro exento de flúor (pretratamiento-2). Tras aplicar los pretratamientos, las muestras fueron lacadas y curadas siguiendo un procedimiento estándar. Posteriormente se evaluó la adherencia del recubrimiento con el ensayo de corte por enrejado (ISO-2409), cumpliéndose para ambos casos los estándares establecidos (clasificación < 0, sin presencia de delaminaciones).

Los recubrimientos anaforéticos se expusieron a NSS (ISO-9227) para evaluar su comportamiento en ambiente agresivo. Como se puede observar de la figura 2, las piezas tratadas con el pretratamiento-1 muestran evidencias de corrosión (ampollamiento a una distancia mayor de 1 mm de la incisión) tras 168 horas, mientras que las piezas tratadas con el pretratamiento-2 no presentan evidencias de corrosión. Según la norma NF EN 4868, las piezas tratadas con el pretratamiento-1 no cumple las especificaciones ya que se evidencia ampollamiento a una distancia superior a 1 mm respecto de la incisión.

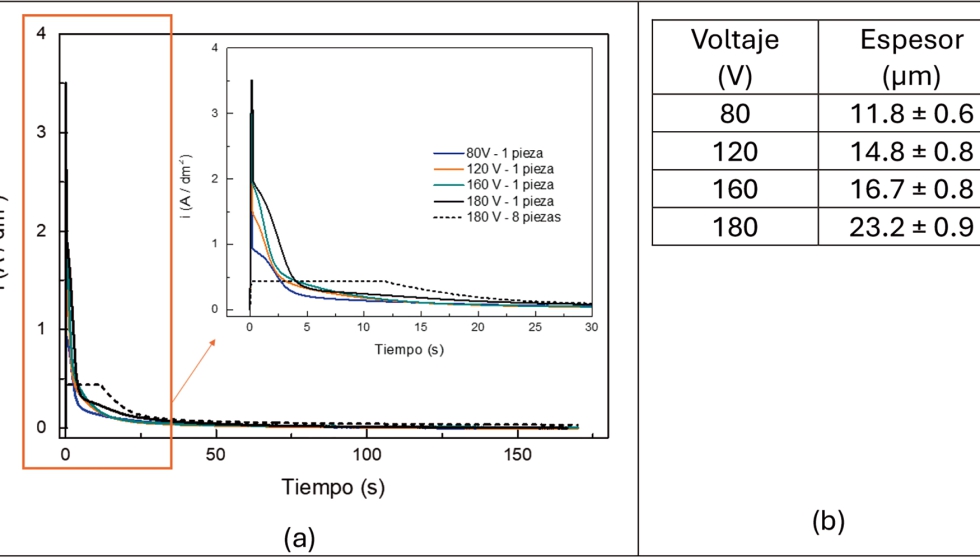

Tras definir el tipo de pretratamiento más adecuado, el exento de flúor (pretratamiento-2), se procedió a realizar la optimización de los parámetros eléctricos del proceso de anaforesis con el objetivo de alcanzar un espesor de recubrimiento entorno a las 20 µm, ya que, en trabajos precedentes, se ha demostrado que éste es el espesor óptimo para alcanzar la protección a corrosión más adecuada [2]. Para ello, se han variado los potenciales aplicados de 80 a 180 V, trabajando en modo potenciostático, durante 3 minutos y se han registrado los perfiles de densidad de corriente respecto del tiempo. En primer lugar, se ha trabajado con una pieza de dimensiones 150 x 100 mm2 y 2 mm de espesor. En estos casos se registra un pico de corriente a tiempos cortos de deposición (< 5 segundos), que va decreciendo exponencialmente a cero conforme el sustrato se vuelve más aislante como consecuencia de la aplicación del recubrimiento. Al aumentar el potencial aplicado, el pico de corriente aumenta, así como el espesor del recubrimiento obtenido (Figura 3). Es decir, a mayores voltajes aplicados, mayor espesor de recubrimiento anaforético, alcanzándose el valor óptimo de 20 µm para un voltaje de 160 - 180 V.

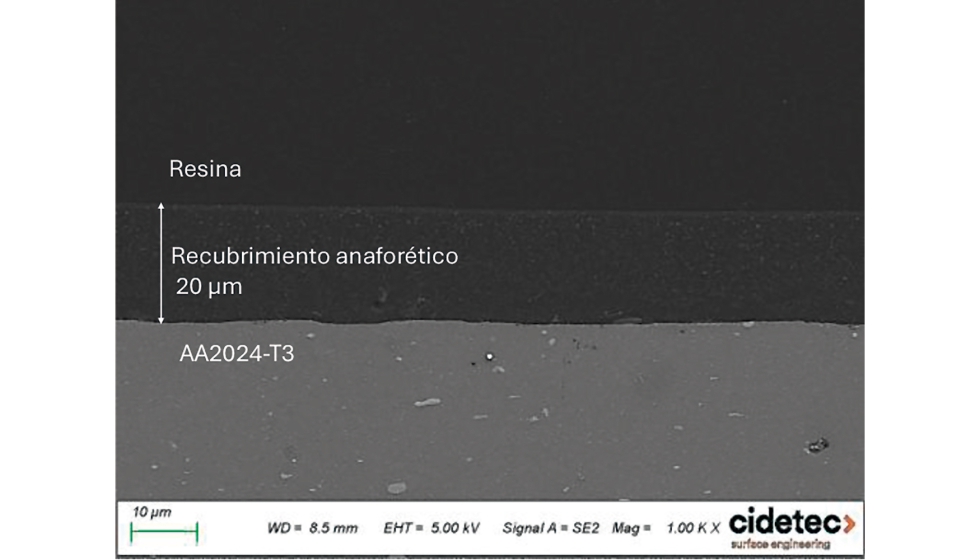

En la figura 4 se muestra el corte en sección de un recubrimiento anaforético depositado a 180 V en el que se ha alcanzado un espesor de 20 µm.

Para adaptar el proceso anaforético a la planta piloto de Cidetec, se ha monitorizado la densidad de corriente aplicada a un bastidor con 8 piezas para establecer el tiempo óptimo de deposición. Como se puede observar en la Figura 3, la densidad de corriente en este caso presenta una meseta durante los primeros 15 segundos, requiriéndose mayor tiempo para aplicar homogéneamente el recubrimiento ya que la corriente tiene que ser distribuida en un área mayor que en el caso de emplear solo una pieza. En definitiva, se ha establecido que para recubrir una pieza será necesario aplicar el proceso durante 1 minuto, mientras que, para recubrir 8 piezas, el tiempo necesario será de 3 minutos.

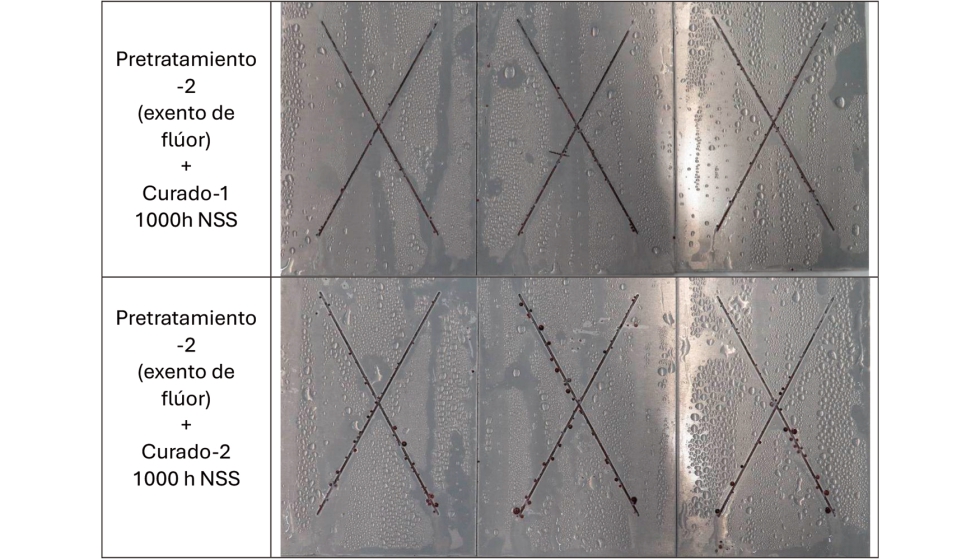

Respecto a la optimización de la etapa de curado, tras la realización de un análisis termogravimétrico, se estableció el rango de temperaturas y tiempo más adecuado para realizar el curado. Se pretrataron las piezas con el pretratamiento exento de flúor y, tras aplicar el recubrimiento anaforético a 180 V, se aplicaron dos tipos de curado variando tanto la temperatura como el tiempo. Tras exponer las muestras en NSS durante 1.000 h, se obtuvo que las piezas expuestas al curado-2 presentaban ampollas a una distancia superior de 1 mm respecto de la incisión. Sin embargo, en el caso de las piezas tratadas con el curado-1, el ampollamiento generado era menor y ubicado a una distancia menor de 1 mm, cumpliendo por lo tanto las especificaciones establecidas en NF EN 4868.

Este estudio ha permitido definir las condiciones estándares de pretratamiento, proceso de anaforesis y curado con las que las que se va a trabajar en el proyecto Resinsurf. Actualmente, en el marco del proyecto, se están estudiando diferentes estrategias de protección frente a corrosión de aleaciones ligeras las cuales se listan a continuación:

- Capas de conversión con recubrimiento anaforético sin inhibidores.

- Capas de conversión con recubrimiento anaforético con inhibidores.

- Anodizado estándar con recubrimiento anaforético con inhibidores.

- Anodizado con inhibidores con recubrimiento anaforético con inhibidores.

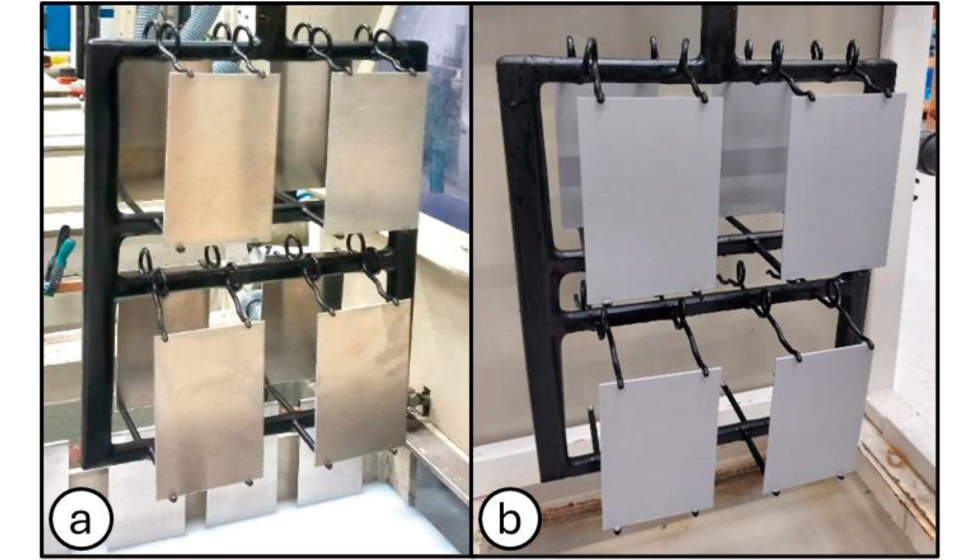

Las primeras pruebas ya se han realizado en la planta piloto de Cidetec Surface Engineering empleando paneles de la aleación de aluminio AA2024-T3 (Figura 6). Una vez fabricadas todas las piezas para cada estrategia de protección se procederá a validar la solución más prometedora con piezas reales a escala industrial.

Cidetec Surface Engineering está comprometido con la transición de la industria de tratamientos de superficies hacia un futuro más sostenible y seguro, desarrollando soluciones innovadoras exentas de Cr(VI) para su uso en aplicaciones estratégicas. Pueden ampliar la información sobre el proyecto Resinsurf, cofinanciado por el Programa Europeo Interreg SUDOE, en su página web: https://interreg-sudoe.eu/proyecto-interreg/resinsurf/. Para conocer las últimas novedades, proyectos y más información Cidetec Surface Engineering, puede visitarse la página web https://surfaceengineering.cidetec.es/

Referencias

[1] B. Garcia et al., Eco-friendly anaphoretic e-coating for corrosion protection in aeronautic applications (Part 1), Galvanotechnik 6/2020.

[2] B. Garcia et al., Eco-friendly anaphoretic e-coating for corrosion protection in aeronautic applications (Part2), Galvanotechnik 6/2020.