Cidetec lidera el desarrollo de recubrimientos sostenibles como alternativa al cromo duro en el proyecto AL-TRAT

Naroa Imaz, Unidad de Coatings y Tratamientos de Superficies de Cidetec Surface Engineering

21/07/2025

Sin embargo, a pesar de sus ventajas técnicas, el cromo duro plantea serios problemas medioambientales y de salud ocupacional debido al uso de compuestos de cromo hexavalente (Cr⁶⁺) durante su proceso de aplicación.

Este compuesto está clasificado como sustancia carcinógena, mutágena y tóxica para la reproducción (CMR), lo que ha llevado a una creciente preocupación regulatoria y ha motivado su inclusión en la legislación europea, introduciéndola en el Anexo XIV del Reglamento (CE) Nº 1907/2006 o Reglamento REACH (Registro, Evaluación, Autorización y Restricción de Sustancias Químicas).

Marco legislativo en torno al cromo duro

La ECHA (Agencia Química Europea) fijó septiembre de 2017 como fecha a partir de la cual el uso del trióxido de cromo queda prohibido, a menos que las empresas cuenten con una autorización para su empleo. Algunas de las principales industrias afectadas solicitaron estas autorizaciones agrupadas, muchas de ellas lideradas por consorcios como CTACSub (Chromium Trioxide Authorization Consortium Submission). Entre las obligaciones que conlleva la autorización están el compromiso de investigar una alternativa que sea viable técnica e industrialmente, y que suponga un menor riesgo para los trabajadores y el medio ambiente. Varias autorizaciones han sido concedidas con plazos limitados de entre 4 y 12 años, dependiendo del sector, el volumen de uso y el plan de sustitución presentado. Algunas empresas han recibido autorizaciones hasta 2030 o 2033, pero estas fechas no son uniformes y están sujetas a revisión por parte de la ECHA y la Comisión Europea.

Por otra parte, la Directiva 2010/75/UE del Parlamento Europeo y del Consejo, de 24 de noviembre de 2010, sobre las emisiones industriales (prevención y control integrados de la contaminación), indica valores límite de emisión medios para cromo y sus compuestos, expresados en cromo (Cr) a lo largo de un período de muestreo de un mínimo de 30 minutos y un máximo de 8 horas de 0,5 mg/Nm3, y valores límite de emisión para vertidos de aguas residuales procedentes de la depuración de gases residuales de cromo y sus compuestos, expresados en cromo (Cr), de 0.5 ng/L. Respecto a residuos, el Cr(VI) se encuentra contemplado en el Reglamento (CE) Nº 1013/2006 del Parlamento Europeo y del Consejo de 14 de junio de 2006 relativo a los traslados de residuos.

Demanda creciente de sustitución

A pesar de las autorizaciones temporales, la presión para abandonar el uso del Cr(VI) es creciente. La ECHA ha recomendado no conceder nuevas extensiones salvo justificación sólida, lo que ha motivado a muchos fabricantes y tratamentistas a intensificar su inversión en I+D para acelerar la adopción de tecnologías alternativas.

Además, algunos países dentro de la UE han implementado normativas locales aún más restrictivas y se prevé que a medio plazo el Cr(VI) quede completamente eliminado del entorno industrial, salvo contadas excepciones estratégicas (defensa, aeroespacial, etc.).

La presión por cumplir con estos estándares, junto con la necesidad de mantener o mejorar el rendimiento técnico, ha estimulado el desarrollo de soluciones innovadoras como recubrimientos depositados vía química y electroquímica, PVD, HVOF, cerámicos y otros procesos avanzados de tratamiento de superficies. La sustitución del trióxido de cromo en el cromado duro constituye un importante tema de discusión en la UE, con varios proveedores, institutos de investigación, industria y autoridades activamente participando en el desarrollo de alternativas adecuadas. A pesar de estos esfuerzos y del número de las partes interesadas involucradas, no se ha identificado ninguna alternativa viable que cumpla con todos los requisitos de funcionalidades proporcionadas por el trióxido de cromo en este uso.

En el estado del arte actual, cada una de estas opciones da lugar a superficies con unas propiedades que podrían ser adecuadas para aplicaciones nicho, pero no como alternativa general al cromo duro bien porque no ofrecen un rendimiento comparable, por la necesidad de pretratamientos y postratamientos no viables dependiendo del material y su aplicación final; por los costes, por limitaciones para recubrir geometrías complejas, y/o por una mayor complejidad y sensibilidad de los procesos. Hasta el momento, se han desarrollado y cualificado parcialmente tratamientos alternativos solo para un número limitado de aplicaciones.

Todo ello hace que no se pueda llevar a cabo una sustitución 1:1 ya que no se ha desarrollado ninguna tecnología que cumpla todos los requisitos.

Algunas alternativas están calificadas para aplicaciones individuales cuando los criterios menos críticos de los requisitos de rendimiento son suficientes, pero ninguna de estas alternativas tiene todas las propiedades clave del cromado funcional basado en Cr(VI).

Por otra parte, actualmente no existe una metodología de testeo única para comparar las diferentes alternativas planteadas con el cromo duro. No hay un enfoque estándar o universalmente aceptado para evaluar sus propiedades, características o rendimiento. Es necesario abordar esta ausencia de un marco metodológico establecido, adaptando técnicas existentes, desarrollando nuevos métodos de prueba y combinando enfoques diversos para obtener resultados relevantes y significativos.

Es importante tener en cuenta que la introducción de un nuevo proceso es una tarea compleja para las empresas, y que, los procesos alternativos propuestos aún tienen varias limitaciones que son necesarias superar, lo que hace que no sean viables para sectores industriales como la automoción, la ingeniería general, el siderúrgico y el aeroespacial, en los que el cromado funcional es un proceso esencial.

La estrategia de sustitución debe revisar los tratamientos superficiales actuales y se debe asumir que sin cromo hexavalente no habrá soluciones genéricas y que cada caso deberá gestionarse de forma individual.

Proyecto AL-TRAT: alternativas al cromo duro

En este contexto, los socios del proyecto de I+D, denominado ‘AL-TRAT: Hacia la ALternativa en TRATamientos Superficiales Sostenibles’ están investigando en nuevos recubrimientos que garanticen las condiciones del proceso sin necesidad de utilizar sales de Cr(VI) y cumplan con los requisitos de las funcionalidades clave del cromado funcional basado en CrO3, primero a escala de laboratorio y luego en pruebas funcionales de campo.

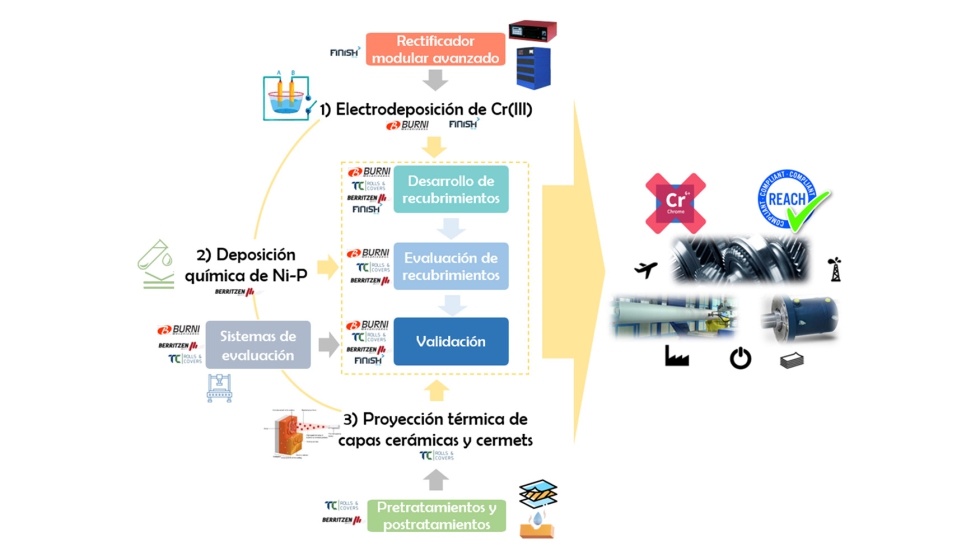

Se buscan procesos sostenibles que preserven la calidad y durabilidad de los recubrimientos, abordando la necesidad de sustituir el cromo hexavalente. Para alcanzar este propósito, el proyecto de I+D se enfoca en la investigación de tres tipos de recubrimiento:

- Recubrimientos de cromo aplicados por electrodeposición, utilizando un electrolito de cromo trivalente (Cr (III)).

- Recubrimientos de Ni-P multicapa aplicados por un proceso de deposición química o electroless.

- Recubrimientos cerámicos aplicados mediante proyección térmica por alta velocidad (HVOF) y recubrimientos metálicos aplicados por proyección térmica por plasma (APS).

Además, en el proyecto se está trabajando en la fabricación y adaptación de sistemas y equipos de medida capaces de evaluar el rendimiento de los recubrimientos en condiciones representativas del uso real de los componentes de las empresas, con objeto de aumentar el conocimiento sobre las características estructurales y funcionales de los recubrimientos propuestos.

Por otra parte, en el proyecto se ha desarrollado un nuevo rectificador de alta frecuencia para la preparación de materiales y la electrodeposición de recubrimientos de Cr (III) como procesos alternativos al Cr (VI) a escala de laboratorio y piloto.

El consorcio AL-TRAT está formado por tres empresas que demandan tratamientos/recubrimientos alternativos al cromo duro a partir de Cr(VI) para diferentes aplicaciones y sectores y una empresa experta en el diseño y fabricación de rectificadores:

- Burni Mecanizados, S.A. (empresa líder del proyecto de I+D), especializada en el mecanizado, montaje y comercialización de componentes y sistemas hidráulicos de alta calidad.

- Acabados Superficiales Berritzen, S.L., empresa especializada en la aplicación de recubrimientos de níquel químico.

- Tecnocaucho, S.A., empresa dedicada a la producción de rodillos, camisas y piezas moldeadas, recubiertas de caucho sintético y natural, poliuretano, composites y recubrimientos por proyección térmica por alta velocidad (HVOF) y proyección térmica por plasma (APS).

- Finish Metal Plating, S.L., especializada en la fabricación de rectificadores de corriente para la industria de galvanotecnia.

Además de estas cuatro empresas, el consorcio cuenta con Cidetec Surface Engineering, en particular con su centro tecnológico especializado de Ingeniería de Superficies, cubriendo una gran parte de las actividades de investigación, estudio, desarrollo y caracterización de los tratamientos alternativos para ser aplicados sobre los productos objetivo, así como al escalado de los mismos en las plantas piloto disponibles en sus instalaciones.

Por otra parte, en el proyecto participa Ramboll Iberia, S.L., empresa independiente de arquitectura, ingeniería y consultoría que está dando soporte al líder del proyecto en la gestión técnica y económica del proyecto de I+D, realizando un seguimiento del progreso y cumplimiento de las actividades e hitos del proyecto, organizando las reuniones de seguimiento, asegurándose de que se elaboren y entreguen a tiempo los entregables e informes de seguimiento, y haciendo de intermediario con la Administración e intervendrá en cualquier cuestión administrativa.

El proyecto persigue transformar la industria de los recubrimientos, adoptando enfoques más seguros y amigables con el medio ambiente y la salud, sin comprometer la calidad y la durabilidad de los productos finales. Los procesos que se ejecutarán para desarrollar el objetivo general previsto explicado se pueden simplificar en el esquema de la figura.

Primeros resultados del proyecto

Aunque el proyecto AL-TRAT sigue en pleno desarrollo, se han conseguido avances importantes en las diferentes líneas de investigación contempladas en el mismo. Se han obtenido recubrimientos cerámicos y metálicos con buena adherencia sobre diferentes diferentes materiales que suelen utilizarse en piezas y componentes de varios sectores representativos que demandan recubrimientos de cromo duro. Se han diseñado una serie de experimentos para estudiar el efecto de diferentes variables sobre las propiedades de los recubrimientos obtenidos, tales como el material utilizado como sustrato, el material depositado, el espesor de capa, el empleo de una bond layer en el caso de los recubrimientos proyectados, la aplicación de pulsos de corriente en el caso de la electrodeposición de cromo y la deposición química de recubrimientos multicapa con diferente contenido de P en el caso del Ni-P.

Se han conseguido recubrimientos de cromo y cerámicos con valores de dureza comparables al cromo duro (1000 - 1200 HV0.025) y de alta resistencia a la abrasión (índice Taber 5.0).

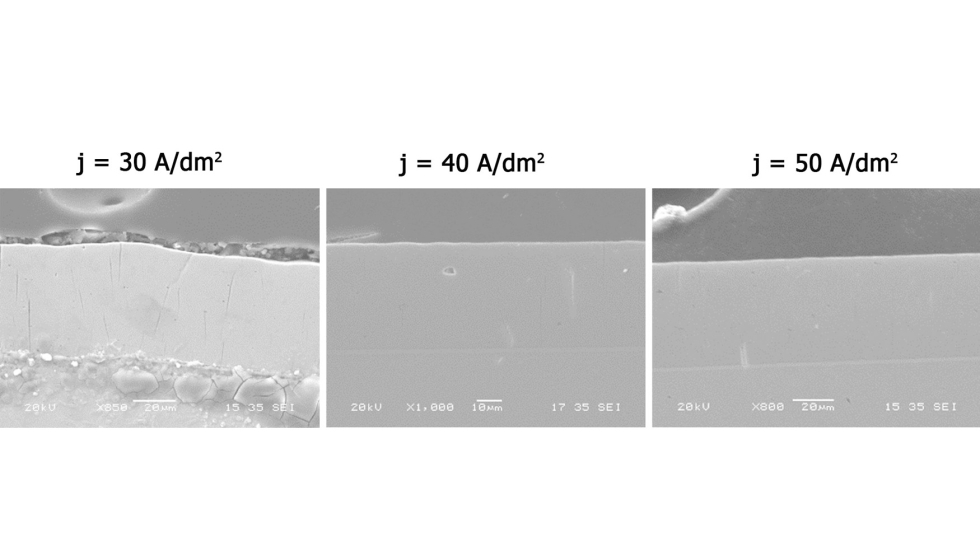

Con objeto de mejorar las propiedades de los recubrimientos de cromo obtenidos a partir del electrolito de Cr(III), en el proyecto AL-TRAT se está investigando el efecto de la electrodeposición mediante pulsos de corriente sobre las características de estos recubrimientos. Para ello, se ha realizado un estudio electroquímico previo para definir el dominio experimental de los parámetros de pulso en el electrolito de Cr(III) utilizado en este proyecto. Este estudio se llevó a cabo porque, aunque los rectificadores que se van a desarrollar en el proyecto sean capaces de aplicar pulsos muy cortos, ello no implica que dichos pulsos lleguen a la superficie del electrodo de forma inalterada, sino que la resistencia del electrolito y, sobre todo, el tiempo de carga y descarga de la doble capa puedan reducir el efecto de la señal eléctrica. Los intervalos de estudio de cada parámetro de pulso se han utilizado para diseñar y adecuar el rectificador de pulsos a las necesidades del proceso de electrodeposición de cromo Engineering (figura 7) para llevar a cabo la investigación sobre los procesos de pretratamiento de los diferentes materiales seleccionados como sustratos y sobre el proceso de electrodeposición de cromo a partir del electrolito de Cr(III).

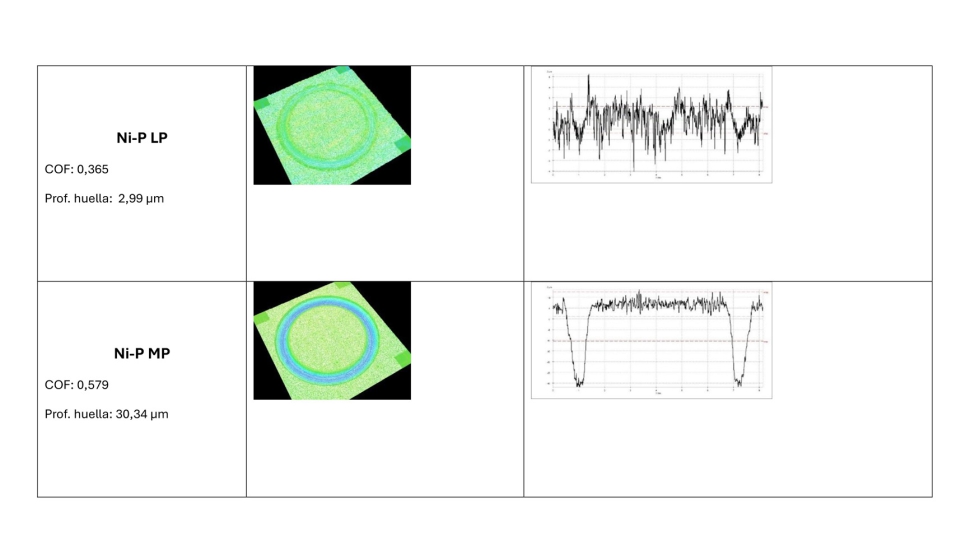

Los recubrimientos de Ni-P obtenidos no presentan valores de dureza tan altos como los anteriores, pero se ha comprobado que las capas de menor contenido en P dan lugar a una mayor resistencia a la abrasión, con un índice Taber comparable al del cromo duro (2,5). Además, la resistencia a la corrosión de estos recubrimientos obtenidos vía química es muy superior a la registrada para el cromo. Las medidas de desgaste y de resistencia a la corrosión realizadas han demostrado un efecto importante del %P sobre las propiedades tribológicas y protectoras de estos recubrimientos, lo que se asocia a cambios estructurales debidos a un diferente contenido en P.

Esta investigación continúa mediante la aplicación de recubrimientos bicapa compuestos por capas de diferente contenido en P y que incorporan partículas de PTFE. Posteriormente se va a analizar el efecto de la aplicación de un tratamiento térmico sobre recubrimientos de Ni-P de diferentes configuraciones de capa. El tratamiento térmico seleccionado es de 600 °C en atmósfera inerte, con objeto de conseguir una capa de difusión entre los sustratos y los recubrimientos. Asimismo, se está trabajando en la combinación de estos recubrimientos de Ni-P como precapa de los recubrimientos de cromo y de los recubrimientos obtenidos por proyección térmica.

Métodos de evaluación y validación

Uno de los elementos diferenciadores del proyecto es la definición, diseño y adaptación de los métodos más adecuados para evaluar las características de los diferentes recubrimientos desarrollados, intentando que sean lo más representativas posible de las condiciones reales de uso, para comparar el rendimiento de los recubrimientos alternativos en desarrollo. Una vez establecidas las técnicas más adecuadas, se han definido los parámetros de ensayo en cada caso, teniendo en cuenta las condiciones específicas de uso y los mecanismos de degradación reales de los componentes de las empresas involucradas en el proyecto. Se ha procedido a la implementación de los ensayos de laboratorio representativos. Para ello, el consorcio dispone de muchas de las técnicas seleccionadas, aunque, en algunos casos, ha sido necesario poner a punto dichas técnicas o adaptarlas para poder evaluar los recubrimientos en las condiciones más representativas de su uso en un entorno real.

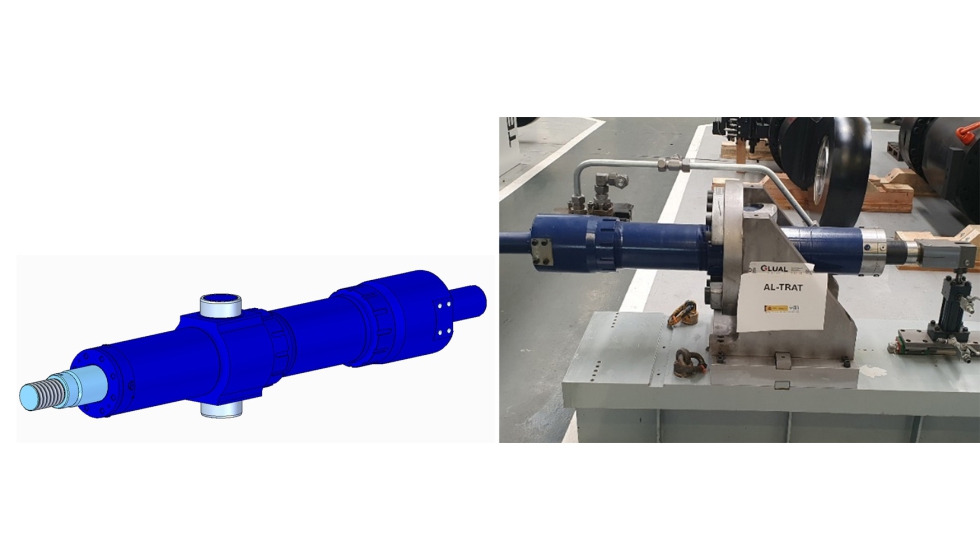

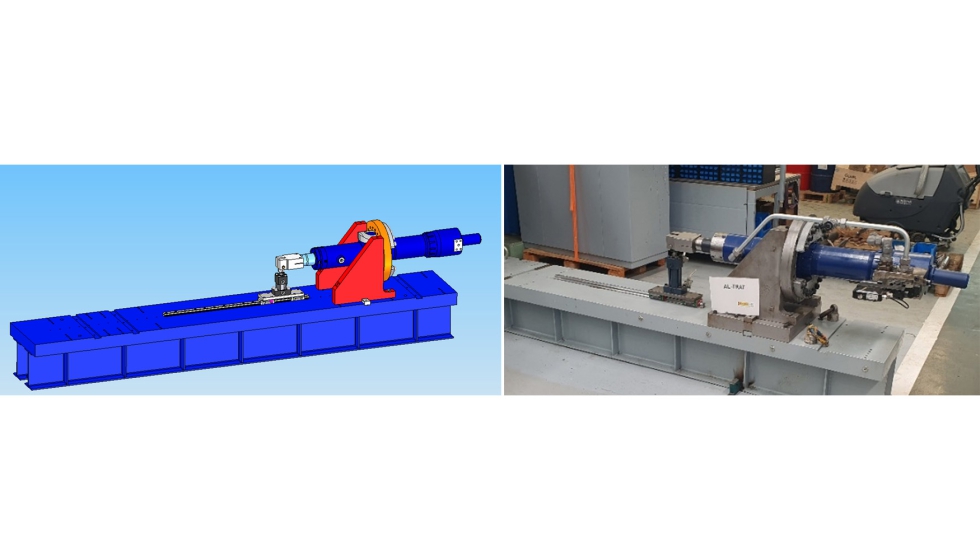

Asimismo, se ha definido un demostrador cilíndrico para llevar a cabo el escalado y validación de los procesos a desarrollar en el proyecto. Se fabricará un demostrador por cada tipo de recubrimiento que se van a aplicar, disponiendo así de suficientes unidades representativas como para caracterizar el comportamiento de cada recubrimiento. Para la validación de los desarrollos obtenidos es imprescindible realizar pruebas reales en un banco de pruebas. Para ello se montarán los demostradores con los recubrimientos nuevos en unos cilindros hidráulicos prototipos y estos cilindros serán montados en un banco de ensayos desarrollado por Burni Mecanizados en el proyecto.

Se aplicarán distintas cargas (axial y radial) de forma que se tengan en cuenta los diferentes tipos de esfuerzos a las que están sometidas las piezas cromadas actuales para diferentes aplicaciones.

Este banco tiene unos amarres para fijar los prototipos y los cilindros están equipados con diferentes sensores (posición lineal, presión, temperatura). Además de estos sensores, el banco dispone de una o varias válvulas proporcionales con electrónica y feedback de posición incorporado lo que permitirá cerrar lazo de posición y de esta forma controlar la velocidad de movimiento del cilindro, la amplitud de los movimientos y la fuerza axial realizada por los cilindros. Estas prestaciones permitirán realizar ensayos a diferentes velocidades y modificar las carreras de trabajo.

El banco de ensayos se ha completado con un sistema de adquisición de datos de los sensores de posición, presión y temperatura y de esta forma disponer de toda la información del ensayo de validación. Controlando todos estos parámetros se conseguirá ensayar los prototipos en condiciones los más parecido a las industriales y de esta forma poder realizar ensayos que permitirá tener resultados fiables. La adquisición de datos facilitará disponer de las gráficas de cada ensayo y así poder evaluar las condiciones y resultados de los diferentes ensayos.

El banco de ensayos está provisto de un cilindro adicional que permite aplicar cargas radiales. Estas cargas adicionales permitirán analizar el comportamiento de los recubrimientos desarrollados en condiciones más adversas, ya que las cargas radiales generan un aumento de temperatura en la zona de contacto de las juntas de estanqueidad y al mismo tiempo aumentan el desgaste de los recubrimientos. Para alimentar estos cilindros prototipo, el banco dispone de un grupo hidráulico con diferentes siguientes componentes como una bomba hidráulica, un motor eléctrico, sistemas de refrigeración y de filtración, electroválvulas y diferentes tuberías y accesorios.

Este banco será de vital importancia para validar los nuevos desarrollos. Durante la última fase del proyecto, una vez que se tengan los vástagos demostradores con el recubrimiento a ensayar, se procederá a montarlos en el cilindro demostrador y se empezarán los ensayos de validación.

En resumen, la consecución de los objetivos del proyecto AL-TRAT permitirá dar un salto diferencial en la incorporación a la industria de alternativas factibles y económicas a los procesos actuales basados en cromo hexavalente, cumpliendo con las diferentes normativas y directrices europeas que regulan el uso de este ion. La importante experiencia y know-how acumulados por el consorcio AL-TRAT en el campo de de los recubrimientos y la fabricación de rectificadores, su conocimiento sobre los requerimientos de sus componentes y los medios para su validación, así como las capacidades de Cidetec Surface Engineering sobre tratamientos de superficie y el expertise de Ramboll, constituyen un aval para la consecución de los objetivos propuestos.