Este artículo es un resumen de la ponencia realizada en la 2ª edición del F'oro de Superficies sobre Retos y Tendencias en Tratamientos Superficiales' del 5 de febrero de 2025 en Sarracín (Burgos)

Minimización de residuos en recubrimientos aleados de Cinc-Níquel

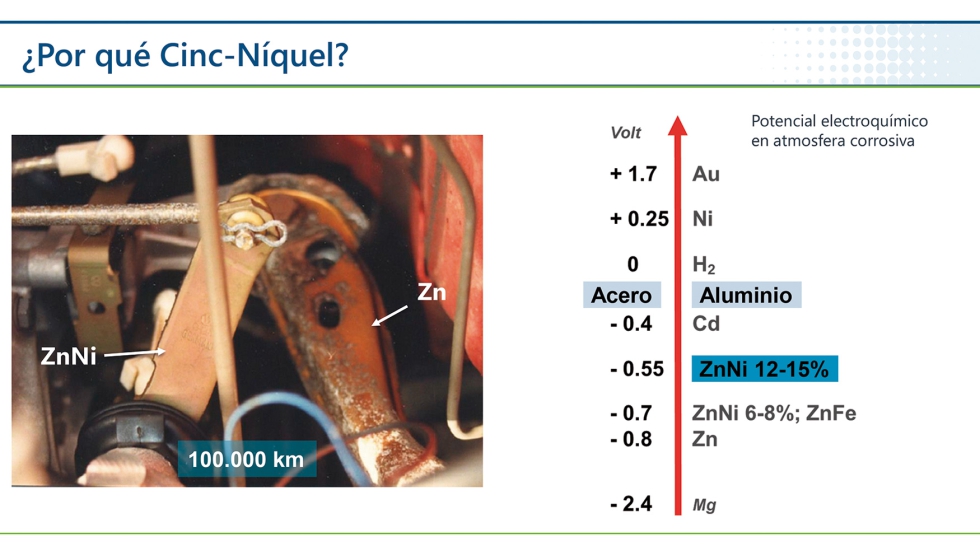

Cinc-Níquel: una solución de protección catódica

El recubrimiento de Cinc-Níquel, compuesto por un 12-15% de Níquel, se utiliza ampliamente para la protección catódica contra la corrosión. Este tipo de recubrimiento es especialmente efectivo en ambientes corrosivos, ofreciendo una protección duradera para materiales como el acero y bajo par galvánico en contacto con el aluminio.

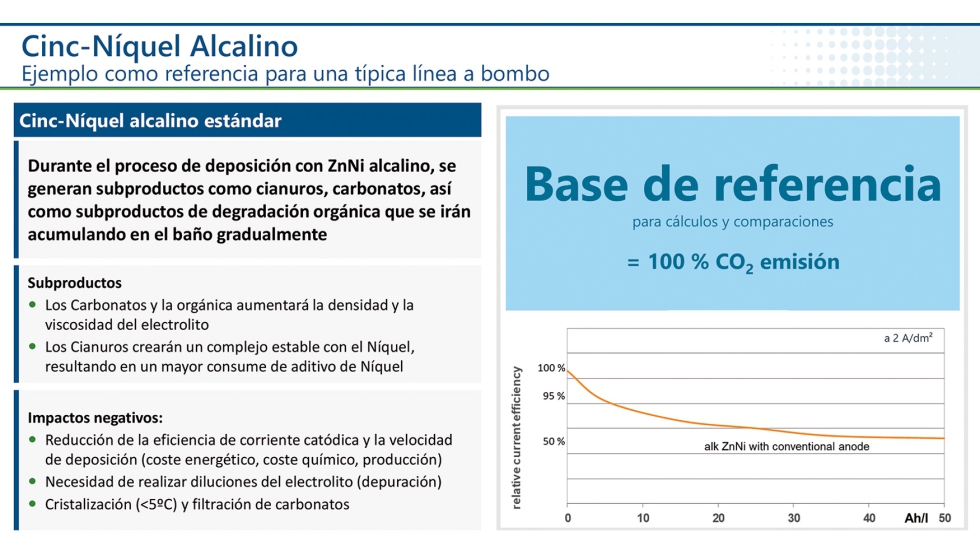

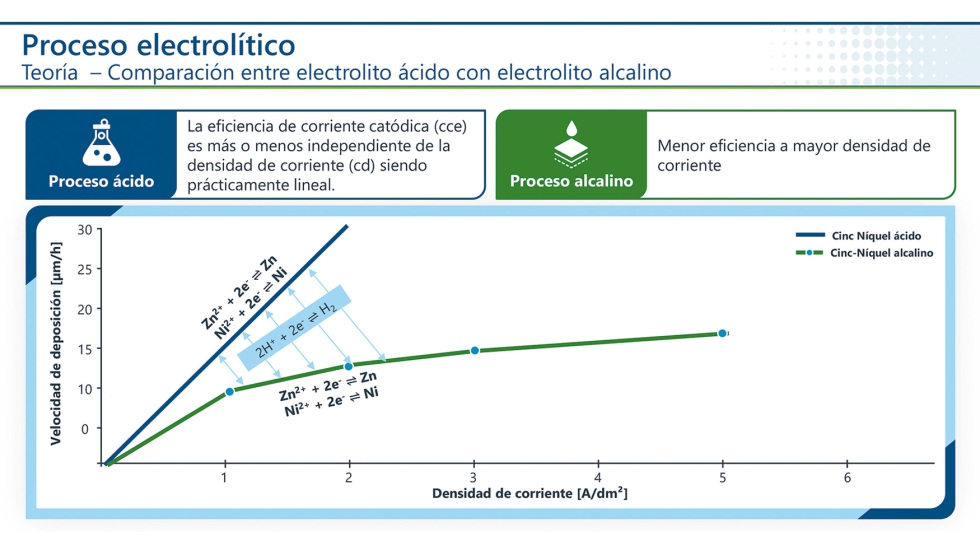

Desafíos en el proceso de recubrimiento ZnNi Alcalino

El proceso convencional de recubrimiento ZnNi alcalino enfrenta varios desafíos, incluyendo la generación de subproductos como cianuros, carbonatos y productos de degradación orgánica. Estos subproductos afectan negativamente la eficiencia de la corriente catódica y la velocidad de deposición, incrementando los costos energéticos y químicos, y reduciendo la productividad.

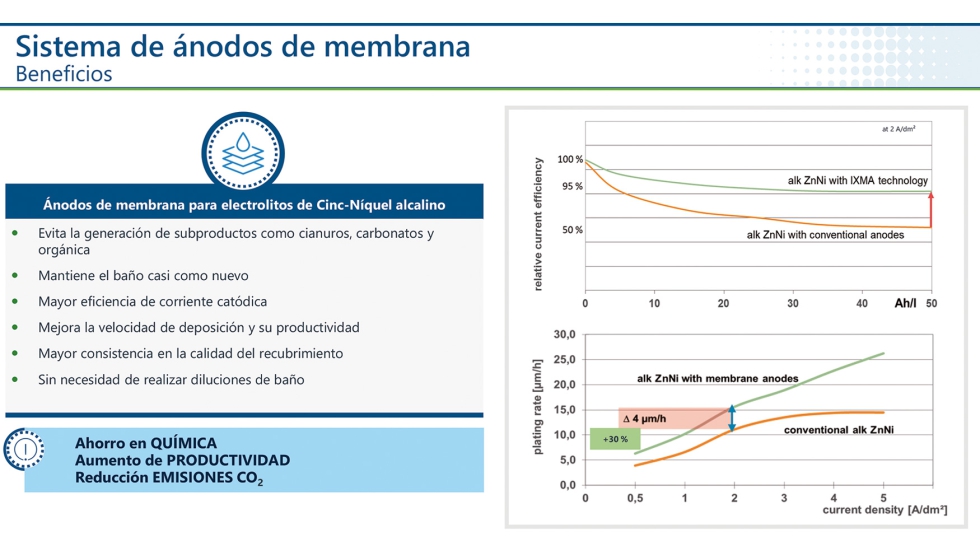

Innovaciones en el uso de ánodos de membrana

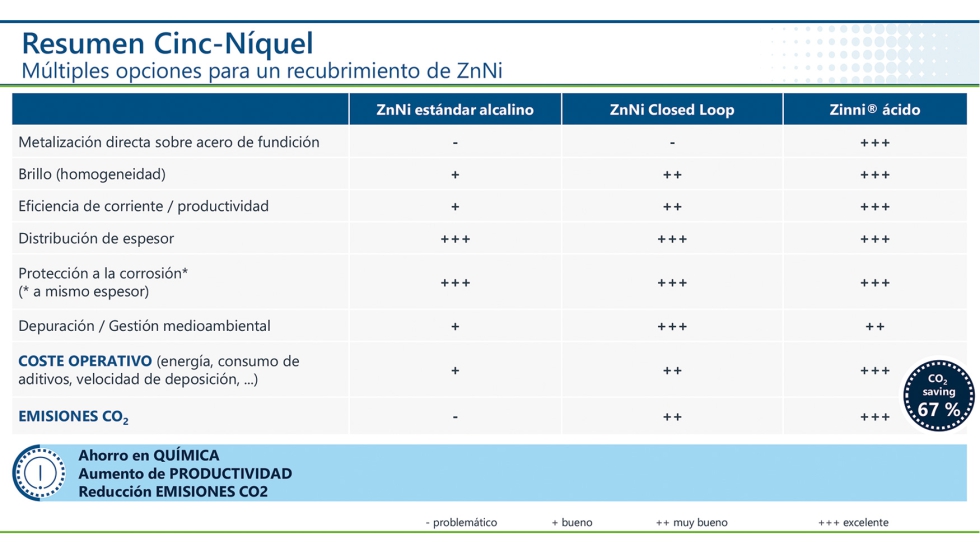

Una de las soluciones presentadas es el uso de ánodos de membrana, que evitan el contacto directo del electrolito con el ánodo. Este sistema reduce significativamente la generación de subproductos anódicos, manteniendo el baño casi como nuevo y mejorando la eficiencia de la corriente catódica. Los beneficios incluyen:

- Mayor velocidad de deposición y productividad.

- Consistencia en la calidad del recubrimiento.

- Reducción de la necesidad de diluciones del baño.

- Ahorro en costos químicos y reducción de emisiones de CO2.

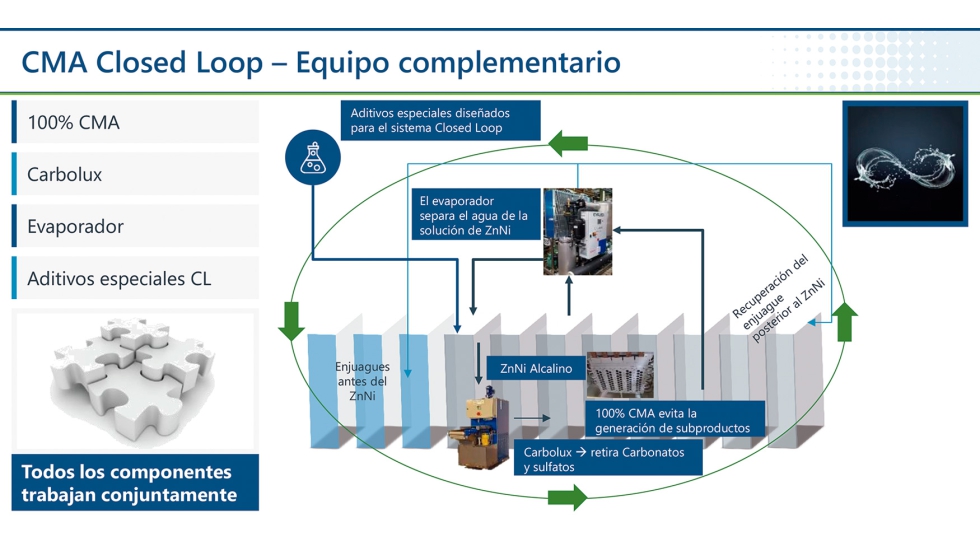

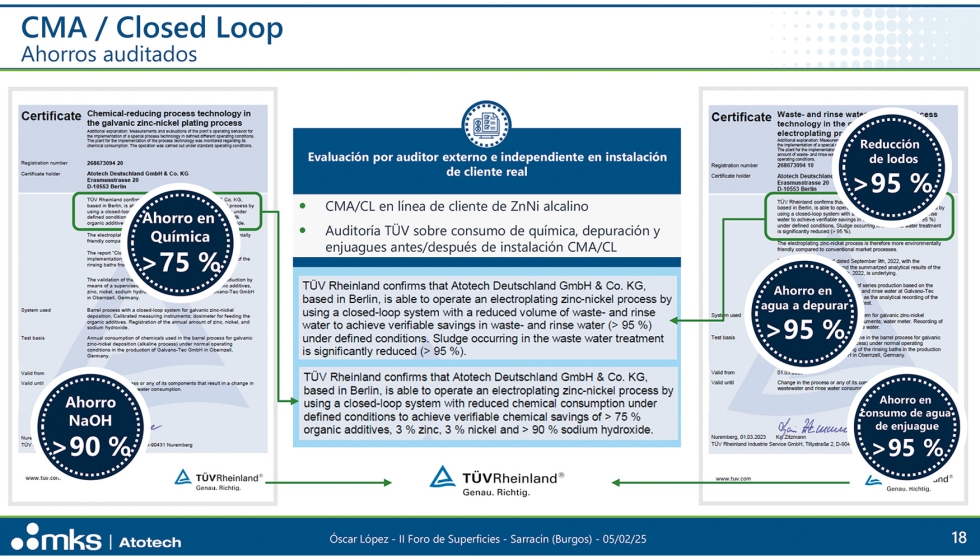

Sistema Closed Loop: un enfoque integral

El sistema Closed Loop complementa el uso de ánodos de membrana al integrar tecnologías como el evaporador y el sistema Carbolux para la recuperación y reciclaje de agua y aditivos. Este enfoque integral minimiza la generación de residuos y optimiza el proceso electrolítico, resultando en:

- Reducción casi total de vertidos hacia la depuradora.

- Ahorro significativo en el consumo de agua y químicos.

- Alta eficiencia de corriente y productividad.

- Mantenimiento del electrolito en condiciones óptimas.

Proceso de recubrimiento de Cinc-Níquel Ácido

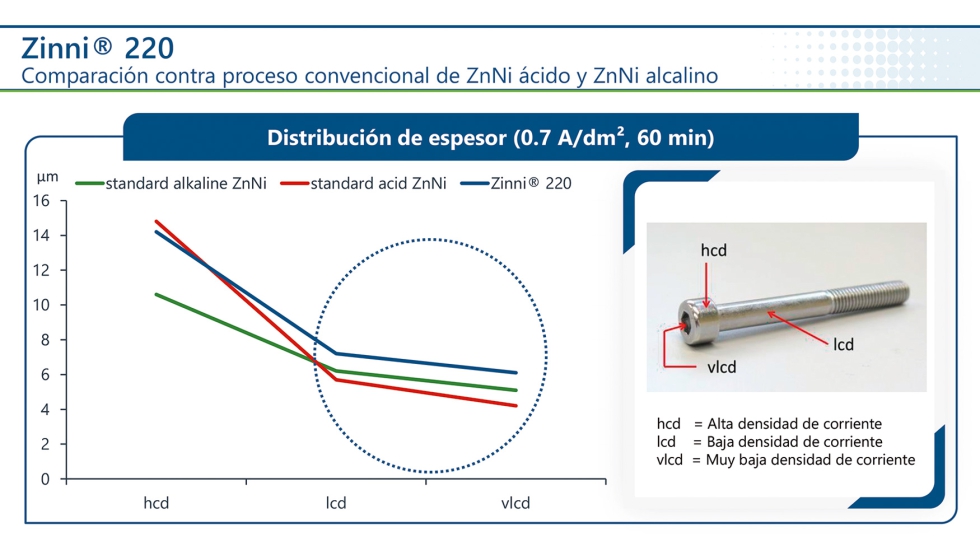

Otra alternativa a los procesos convencionales de Cinc-Níquel alcalino son los procesos de recubrimiento de Cinc-Níquel en su versión ácida. Estos procesos de Cinc-Níquel ácido aportan las mismas propiedades y características de recubrimiento que las obtenidas con estos procesos en su versión Alcalina (% de aleación, resistencia a la corrosión, dureza del recubrimiento, muy buena distribución de espesores, etc.) con las ventajas añadidas de ser procesos de mayor eficiencia catódica (productividad) y fácilmente depurables al no contener complejantes fuertes, lo que convierte al proceso de Cinc-Níquel Ácido en la opción de menor coste operativo y por ende de menor emisión de CO2.

Comparación con procesos convencionales

El sistema Closed Loop y los ánodos de membrana ofrecen ventajas claras en comparación con los procesos convencionales de ZnNi alcalino. La tecnología Zinni 220 muestra una mayor eficiencia de corriente y una muy buena distribución del espesor del recubrimiento, además de facilitar el tratamiento de aguas residuales.

Conclusión

Tanto la implementación de ánodos de membrana y sistemas Closed Loop como los procesos ácidos de recubrimiento ZnNi, representan un avance significativo en la minimización de residuos y la mejora de la eficiencia operativa. Estas innovaciones no solo reducen el impacto medioambiental, sino que también ofrecen beneficios económicos y productivos, posicionando a estas tecnologías como soluciones sostenibles y eficientes para la industria de recubrimientos.