Cannon impulsa la producción de componentes exteriores de automoción con revestimiento PUR en molde

Cannon y Engel presentaron en la K 2025 su proceso conjunto de revestimiento de superficies, que permitió fabricar componentes exteriores de automoción de manera más rápida y sostenible. La tecnología combinó el moldeo de termoplásticos con un recubrimiento de poliuretano (PUR) directamente en el molde, eliminando la necesidad de pintado y postcurado, y reduciendo emisiones de compuestos orgánicos volátiles (COV) y de CO2.

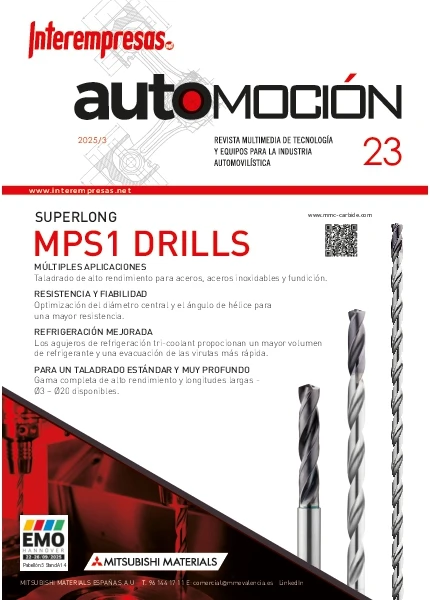

Durante la feria, Cannon y Engel mostraron un concepto de faro trasero de PMMA con revestimiento de PUR y una capa de film estético sobre el sistema LED, demostrando la integración del moldeo y el recubrimiento en un solo proceso. La tecnología empleó la unidad de dosificación de PUR Cannon A-Compact 10 HT, el dosificador de color Chromafeed CCS HT y un cabezal mezclador LN /3, todo coordinado mediante software y HMI que controlaba tanto el moldeo termoplástico como el recubrimiento PUR.

Stefano Andreolli, director de ventas y marketing de Cannon Afros, señaló que 'el revestimiento de superficie PUR se ha utilizado durante muchos años en componentes interiores automovilísticos, como embellecedores del salpicadero. Hoy esta tecnología se puede aplicar también a muchos componentes exteriores, gracias a la evolución de los procesos y de la química de los materiales'. La colaboración entre Cannon y Engel permitió a los fabricantes de automoción acceder a plantas de producción completas con soporte global de técnicos e ingenieros especializados.

Los cabezales de mezcla para PUR fueron diseñados para adaptarse a los espacios reducidos del molde, disponibles en varias dimensiones para ajustarse a diferentes velocidades y relaciones de caudal, y podían controlarse de forma remota desde la HMI.

Cannon sigue a la vanguardia de la innovación en la fabricación de superficies exteriores automovilísticas al hacer posible el proceso de revestimiento PUR en molde Engel Clearmelt. (Fotografía: Grupo Cannon).

El revestimiento PUR en molde ofreció ventajas frente a los métodos tradicionales de pintado o recubrimiento duro: redujo emisiones de COV en un 99% y de CO2 en un 60%, fue hasta cuatro veces más rápido, autocurable, estable a radiación ultravioleta y protegió contra rayados, lo que resultó especialmente útil en componentes con sensores ADAS. Permitió acabados transparentes o coloreados e integrar films decorativos o funcionales durante la inyección. Los cambios de color se realizaron directamente en el cabezal de mezcla en minutos, minimizando paradas y aumentando la agilidad de producción.