Evolución constante del paletizado: mayor eficiencia y flexibilidad total

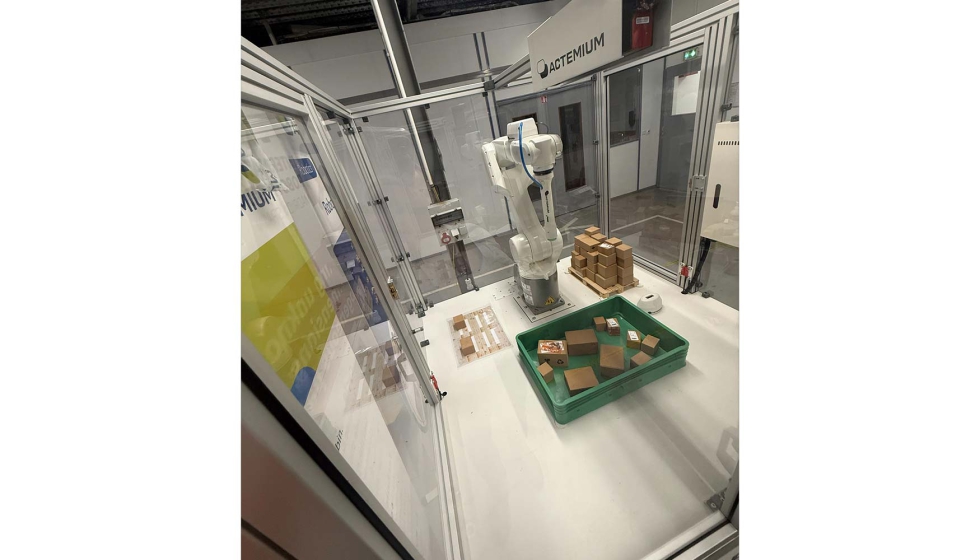

Actemium, la marca de Vinci Energies enfocada en la industria, ha desarrollado una solución propia que combina bin picking e IA, logrando realizar paletizados mixtos, incluso, cuando los productos llegan en disposición caótica.

El paletizado es el proceso mediante el cual podemos organizar mercancías, generalmente sobre un palé, con el fin de facilitar su posterior manipulación, almacenamiento y transporte. Tradicionalmente intensivo en mano de obra, se ha convertido, hoy por hoy, en uno de los procesos con mayor potencial de automatización dentro de la industria, consiguiendo, con ello, ahorre de coste y una mayor eficiencia.

Los primeros paletizadores realizaban formaciones por capas y eran rentables en mercados con altos volúmenes de fabricación como el alimentario, bebidas, químico o farmacéutico. Aunque resultaban adecuados para productos uniformes, su falta de flexibilidad limitaba su rendimiento ante cambios frecuentes de producto y la fabricación de lotes más pequeños. Posteriormente, la incorporación de robots industriales aportó mayor flexibilidad ante cambios de formato, ahorro de espacio, posibilidad de programar patrones de apilado y una integración más sencilla con otras tecnologías.

Para obtener buenos resultados, un paletizador debe conocer de antemano parámetros básicos como la forma, tamaño, peso y disposición del producto, cumpliendo siempre con criterios de estabilidad del palé. Sin embargo, en determinadas aplicaciones no es posible disponer de esta información con suficiente antelación, lo que hacía inviable el paletizado automático hasta la irrupción de algoritmos avanzados basados en Inteligencia Artificial (IA).

Debemos tener presente que, en ciertos procesos, los productos presentan variabilidad en forma, tamaño y peso. El ejemplo más habitual es la preparación de palés resultantes de pedidos con múltiples referencias. En gran distribución, los supermercados piden palés con varios productos para reponer directamente en los lineales. En el comercio electrónico se consolidan pedidos de numerosos clientes con artículos diferentes que se envían a centros de clasificación. En la industria farmacéutica se paletizan medicamentos distintos con restricciones de seguridad. Y en alimentación se paletizan cajas, botellas y productos frescos en un mismo palé. En todos estos casos el reto es doble: optimizar el espacio y mantener la estabilidad. Este tipo de paletizado, denominado paletizado mixto o mixed palletizing, ha sido un desafío durante años, pero hoy existen soluciones plenamente operativas cuya implantación crece a gran velocidad.

El principal problema a resolver es la ordenación de los paquetes, que será diferente para cada palé.

En un escenario ideal, todos los productos se conocerían de antemano con su forma y peso, y llegarían al robot en el orden exacto para ser apilados. De este modo se podría anticipar la disposición y el robot sólo tendría que seguir trayectorias preestablecidas, garantizando, además, la estabilidad y cualquier restricción adicional.

Algunas empresas han optado por diseñar sistemas de transportadores previos al paletizado para ordenar y secuenciar todos los productos, lo que resuelve la dificultad, pero exige un elevado consumo de espacio en planta.

Otra solución consiste en trabajar con un número reducido de productos (entre tres y cinco, por ejemplo) y buscar su ordenación óptima en tiempo real. Esto permite ahorrar espacio al prescindir de largos transportadores, pero exige algoritmos capaces de decidir con rapidez.

En este caso, la IA representa un papel clave: los últimos avances permiten encontrar la disposición óptima en cuestión de milisegundos sin disminuir la cadencia del paletizado. Aunque en la teoría podría comprometerse alguna restricción de estabilidad o incompatibilidad, en la práctica no ocurre, por lo que esta alternativa resulta muy eficiente.

Existen situaciones aún más complejas, en las que los productos no llegan alineados sobre un transportador sino mezclados de manera caótica en un contenedor, lo que dificulta su recogida. Ejemplos habituales son la descarga de un camión en un centro de reparto, la inyección de paquetes de jaulas a un sorter o la descarga de maletas de un avión a un carro. La identificación y localización en tiempo real de cada objeto para enviar sus coordenadas a un robot es un problema ya resuelto mediante visión 3D, conocido como bin picking. Esta tecnología ha evolucionado de manipular piezas idénticas, a identificar y manejar en tiempo real referencias y formas diferentes.

Actemium a la vanguardia en soluciones

En este campo, Actemium ha desarrollado una solución propia que combina bin picking con IA para realizar paletizados mixtos cuando los productos llegan en disposición caótica. Un sistema de visión 3D permite identificar varios productos en una sola imagen y seleccionar el más adecuado para recoger. El algoritmo de IA, desarrollado internamente por Actemium, calcula en tiempo real la disposición óptima del producto seleccionado en base a criterios de estabilidad y a los productos identificados, pero aún no recogidos. Además, el sistema es independiente del tipo de robot que se utiliza, ofreciendo una flexibilidad total.

Los principales beneficios de esta solución son los siguientes:

- Eliminar riesgos de seguridad y ergonomía tanto en la descarga como en el paletizado

- Aportar flexibilidad máxima de la célula ante cambios de referencia

- Optimizar el espacio disponible

- Reducir los tiempos frente al paletizado manual

- Minimizar errores y riesgos de rotura.

Los futuros desarrollos irán orientados a flexibilizar aún más estas células. Por ejemplo, embarcar sistemas de visión y robots en plataformas móviles para que un solo paletizador atienda varias localizaciones o integrar robots humanoides para aumentar la movilidad dentro de las plantas.

“Nuestro objetivo es que, dentro de 10 años, podamos volver a estas páginas para contar las ventajas de la próxima generación de robots”, concluye la empresa.