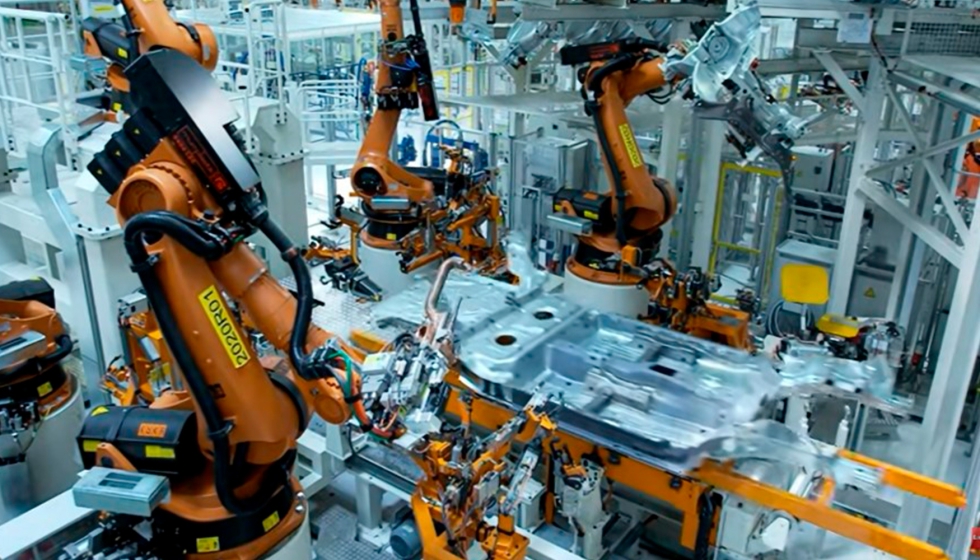

Integración industrial en automoción: así trabaja el equipo de Aritex

Con la convicción de que incluso una pieza de tamaño minúsculo puede influir en el rendimiento global de un vehículo, Aritex trabaja desde un conocimiento exhaustivo de todas las fases de fabricación de un automóvil. Sus equipos de ingeniería dominan cada etapa del proceso para garantizar que cada componente funcione de manera óptima de forma individual y también como parte de un sistema complejo.

El sector automotriz exige una precisión extrema: la producción de un vehículo puede requerir más de 5.000 puntos de unión, 300 pernos, 100 metros de adhesivo o 30 metros de masilla. A estos requisitos técnicos se suma la necesidad de mantener un equilibrio perfecto entre ingenieros, especialistas, proveedores y cliente final durante todo el proceso de integración.

En este entramado de acciones altamente coordinadas, Aritex actúa como main contractor, asegurando la correcta ejecución de proyectos llave en mano. A través de sus soluciones de integración industrial —descritas en profundidad en su línea de proyectos llave en mano— la compañía garantiza que cada producto salga de la línea de producción tal y como el cliente lo requiere, cumpliendo los plazos definidos y respetando estrictamente los criterios de calidad, tiempo y coste. Todo ello con el máximo rigor técnico y operativo.

De la idea al diseño: así arranca una línea de producción industrial

El concepto inicial desarrollado por los equipos de ingeniería simultánea y de proceso del cliente define una propuesta preliminar de línea basada en parámetros muy específicos: número de robots, estaciones, útiles, operarios, tecnologías aplicadas, componentes estándar y fabricantes o marcas con los que se trabajará. Este documento constituye el punto de partida del proyecto.

A partir de esta base, el equipo de ingeniería de Aritex analiza cada elemento y plantea las modificaciones necesarias para garantizar que la línea de producción y el proceso asociado funcionen conforme a los objetivos establecidos. Esta fase de revisión y optimización es esencial para asegurar la viabilidad técnica y la eficiencia operativa del sistema.

Los proyectos suelen desarrollarse en un plazo de entre 30 y 40 semanas. El ciclo comienza con la fase de ingeniería —en la que se definen los elementos comerciales, el diseño del layout y el diseño de los utillajes—, continúa con la fase de compra de materiales y concluye con la etapa de fabricación. Todo el proceso se ejecuta bajo los estándares de calidad, precisión y rigor que caracterizan a Aritex.

Fabricación y ajuste de los útiles de ensamblaje

Aritex asume la manufactura de los útiles de ensamblaje, una fase que aporta un valor diferencial al proyecto y que la compañía define como un trabajo completamente customizado y adaptado a las necesidades de cada cliente. Durante el proceso de fabricación, las distintas piezas del vehículo se incorporan progresivamente a los útiles, permitiendo que los elementos más pequeños formen subconjuntos mayores que, finalmente, darán lugar al vehículo completo. Desde lo minúsculo hasta lo estructural, ningún detalle queda fuera del control de los equipos de ingeniería.

Entre las tareas clave, los especialistas de Aritex precisan el diseño de los brazos de cobre de las pinzas de soldadura para garantizar que acceden correctamente a las zonas de unión del vehículo. También determinan los modelos de robots que deben adquirirse y certifican que las garras acopladas soportarán el peso requerido durante la operativa. Son solo algunos ejemplos de un proceso altamente técnico y meticuloso.

Para asegurar que cada pieza se posiciona exactamente dónde debe, Aritex diseña todo el proceso de fabricación de la línea del vehículo y realiza pruebas y simulaciones virtuales que validan cada unión antes de iniciar las compras. Esta verificación previa garantiza que las máquinas responderán según lo previsto. Una vez llegan las piezas reales, se montan en los útiles y el concepto se contrasta en las instalaciones del cliente, quien valida las estaciones de trabajo y confirma que se cumplen los estándares definidos.

Es habitual que, con la llegada de las piezas preserie, sea necesario realizar ajustes adicionales para asegurar un encaje perfecto. Estas primeras piezas pueden presentar desviaciones, como cortes láser imprecisos o perforaciones manuales. En estos casos, la medición en 3D del utillaje proporciona las referencias exactas para continuar afinando el proceso. Existen varios hitos, separados aproximadamente por tres meses, destinados a garantizar que tanto las piezas preserie como las finales se acoplan de forma precisa al utillaje fabricado. Esta adaptación progresiva forma parte natural del proceso de integración industrial.

Cómo se valida la calidad en una línea industrial

La calidad final del producto se verifica mediante rigurosas pruebas destructivas. A intervalos regulares, y tras un número determinado de piezas fabricadas, el cliente extrae una de ellas para someterla a una evaluación exhaustiva. El objetivo es confirmar, por ejemplo, que la masilla ha sido aplicada correctamente o que los pernos están bien soldados. En muchos casos, estas piezas se rompen para poder realizar el control interno, aunque la industria avanza hacia métodos menos invasivos: actualmente comienza a implantarse la tecnología por ultrasonidos, que permite observar y verificar los puntos de soldadura sin necesidad de destruir la pieza.

La calidad y la seguridad del proyecto final son elementos esenciales en cualquier integración industrial.

Por un lado, se certifica la seguridad de la línea, garantizando el cumplimiento de todas las directivas europeas aplicables. Este proceso, uno de los más exigentes del ciclo, se realiza en colaboración con empresas externas, cuya participación es obligatoria para asegurar la imparcialidad. Estas entidades llevan a cabo una evaluación exhaustiva destinada a confirmar que tanto la maquinaria como el proceso no representan ningún riesgo para las personas.

Por otro lado, el cliente revisa que toda la instalación cumpla con las especificaciones del proyecto y con los estándares de la fábrica. Las piezas deben salir en el tiempo de ciclo previsto y con la calidad definida. Cumplir con el estándar de la planta es imprescindible, ya que facilita cualquier modificación futura y garantiza un mantenimiento eficiente a lo largo de la vida útil de la línea.

Dominio de materiales y tecnologías clave en automoción

Los ingenieros de Aritex no solo dominan las particularidades del ensamblaje de turismos, furgonetas, camiones y todoterrenos; también conocen en profundidad el comportamiento de cada material y las especificidades de cada técnica aplicada al sector automoción. Su experiencia abarca procesos como la soldadura —por resistencia, láser o MIG/MAG—, el remachado, el uso de adhesivos estructurales, el engrapado, el atornillado, la soldadura de tornillos y pernos, así como el corte láser y el punzonado. Un conjunto de soluciones que permiten alcanzar resultados óptimos en cada proyecto.

La geometría de la pieza, el material de los componentes, la accesibilidad y el propio proceso de montaje del vehículo determinan la tecnología más adecuada en cada caso. La soldadura por puntos, por ejemplo, se utiliza en zonas donde la chapa ofrece suficiente superficie para aplicar un punto de unión. Es el proceso más rápido y económico, por lo que la tendencia es maximizar su uso.

Sin embargo, existen áreas que requieren otras técnicas. La soldadura láser con aportación de material se emplea en zonas visibles, como la unión entre el techo y el lateral, ya que permite obtener un acabado estético y sin uniones perceptibles. La soldadura MIG/MAG se reserva para puntos complejos o reforzados, mientras que el remachado se aplica principalmente en piezas de aluminio, especialmente en componentes internos. Los adhesivos estructurales, de altísima resistencia, se endurecen en el horno de pintura y resultan esenciales para unir piezas donde la soldadura no es viable. Por su parte, el atornillado se utiliza en elementos móviles y se lleva a cabo en la línea finish, donde se montan puertas, portón o capó.

Otras técnicas, como la soldadura de tornillos y tuercas, el corte láser o el punzonado, se adaptan a las necesidades específicas de la carrocería en distintas etapas del proceso de fabricación, garantizando la precisión y la calidad de cada unión.

En la actualidad, la chapa galvanizada desempeña un papel fundamental en la industria automotriz. Sus ventajas —hasta 12 años de garantía, resistencia a la corrosión, gran flexibilidad, capacidad para la estampación en caliente, facilidad de moldeo en caliente y elevada rigidez al enfriarse— la han convertido en el material más utilizado en el sector.

Este conocimiento profundo sobre técnicas de ensamblaje y materiales ha permitido que el equipo de expertos de Aritex ofrezca formación de alto valor añadido a clientes y proveedores. Estas sesiones abarcan el uso óptimo de tecnologías y equipos esenciales, como cabezales, pistolas, remachadoras o pinzas. La compañía muestra algunos de sus proyectos en este ámbito en su portal especializado.

Coordinación integral: la clave para una integración industrial sin fricciones

Uno de los principales valores añadidos que aporta Aritex en este tipo de proyectos es su capacidad para gestionar, controlar y coordinar al conjunto de proveedores implicados. La compañía asume la responsabilidad de contratar a cada especialista, supervisar el cumplimiento de las especificaciones técnicas, verificar las certificaciones necesarias, garantizar los estándares de programación de robots y asegurar la correcta ejecución de los controles de calidad. Esta labor de organización integral es clave para el éxito del proyecto.

Una vez finalizada la integración —que habitualmente culmina con la entrega de un autobastidor o plataforma completamente operativa—, los ingenieros de Aritex continúan colaborando con los equipos que toman el relevo en la fase de mejora continua. Esta transición fluida permite optimizar procesos, ajustar parámetros y mantener la eficiencia de la línea a lo largo del tiempo.

Por todo ello, la responsabilidad constituye un valor esencial para Aritex: orienta, guía y define su manera de trabajar. Esta filosofía hace que los equipos sigan interactuando incluso después de la entrega, garantizando la continuidad del proyecto y la satisfacción final del cliente.