Empleo de energías limpias en sustitución de los combustibles fósiles para conseguir hidrógeno

Producción y aplicaciones del H2

El tema de este tercer artículo es la producción y aplicaciones de energías limpias empleando gas hidrógeno, eólica, solar o del oleaje, siendo un reto para conseguir la sustitución de los tradicionales combustibles fósiles, evitando el calentamiento de nuestro planeta y con ello minimizar los devastadores efectos de la sequía (desertización) o cuantiosas lluvias (inundaciones) a las futuras generaciones. En las ediciones n.º 126 y n.º 127 de la revista Gaceta de la Protección Laboral, desarrollamos respectivamente: las características del H2, la peligrosidad de su fuga y los instrumentos adecuados para su detección, al objeto de evitar incendios o explosiones, así como su ubicación adecuada conforme a su eficacia en detectar las fugas del gas.

Prefacio

Estimo necesario manifestar que no soy especialista en esta parte del tema (producción y usos del H2) y he tenido que recurrir a lo publicado por otros colegas para disponer de figuras, esquemas, léxico, tablas de datos y descripción de los equipos necesarios para la producción de H2 y por ello les agradezco en poder utilizar sus conocimientos y experiencia, confiando no incurrir en errores por mi parte al emplearlos. Al propio tiempo, deseo indicar que estoy apasionado por este novedoso y actual tema, al cual aplicaré todas mis habilidades con el único propósito que su divulgación. Los documentos del Gobierno de España PNIEC, ‘Hoja de ruta del hidrógeno’, Giz GmbH de Alemania y otros semejantes publicados por UK, Francia y demás países de la Unión Europea, indicando los planes para cumplimentar lo acordado en París, respecto al Cambio Climático, deberían tener el carácter de Propuesta de Ley, para dar cuenta pública de su cumplimiento y exigir responsabilidades de su ejecución, evitando entonces el retraso anual endémico en la mayoría de los países.

Referente a la estructura del presente artículo, se ha adoptado el orden siguiente:

- Tecnologías de electrólisis.

- Sistemas de la planta de producción de hidrógeno.

- Subsistemas auxiliares.

- Almacenamiento, transporte y aplicaciones del H2.

Tecnologías de electrólisis

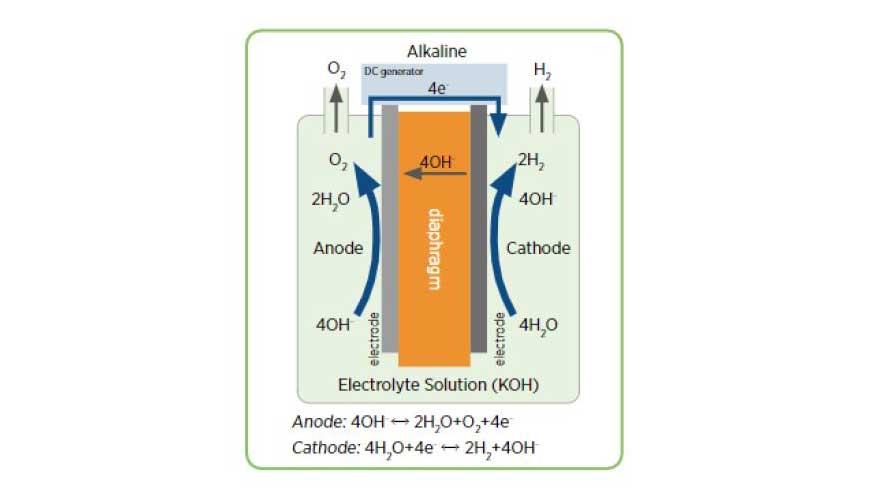

La electrólisis alcalina (figura 1) es la más madura de las tecnologías desarrolladas y que cuenta con una mayor potencia instalada. El diseño de los stacks de electrólisis alcalina es simple, ofrecen una alta durabilidad con coste de fabricación relativamente bajo. Se basan en el uso de un electrolito líquido, normalmente una solución 5-7 Mols de KOH y un diafragma que contiene ZrO2 entre el ánodo, de acero inoxidable con recubrimiento de Ni o aleación Ni/Co/Fe, y el cátodo, de acero inoxidable con recubrimiento de Ni. La función del diafragma es la de mantener la separación de los gases generados y dejar pasar el agua, el KOH y los iones hidroxilo hacia el ánodo, donde se produce la semirreacción de oxidación, liberando O2, gas y electrones. Estos últimos son transportados por la corriente hacia el cátodo, donde se lleva a cabo la semirreacción de reducción y liberación del H2 gas. El diafragma no permite llevar a cabo una completa separación de ambos gases, de manera que estos son capaces de difundirse a través del diafragma hacia el lado contrario, empeorando la eficiencia y, en los casos más extremos, comprometiendo la seguridad.

Otra desventaja de la electrólisis alcalina es que opera a niveles de densidad de carga relativamente bajos, lo que repercute directamente en la cantidad de H2 producido. Esto se debe principalmente a las pérdidas óhmicas debido a la resistencia a través del electrolito líquido y el diafragma. Es posible disminuir la difusión en el diafragma aumentando su grosor a costa de una mayor resistencia óhmica. A su vez, el uso de un electrolito líquido no permite la operación de la celda a alta presión, lo que dificulta también el diseño de stacks compactos. Tampoco permite una respuesta rápida, frente a cambios en las condiciones de operación, lo cual hace que su dinámica sea lenta. Esto, unido a que los electrolizadores alcalinos operan en un rango de carga parcial relativamente estrecho (40-100%), lo sitúan por detrás del resto de tecnologías a la hora de acoplarse con energías renovables, en esencia variables, para la producción de hidrógeno verde. A pesar de ello, es una tecnología completamente vigente que sigue perfeccionándose, y que actualmente ofrece un rendimiento no muy dispar al de la electrólisis PEM.

Figura 1: Esquema de una celda alcalina.

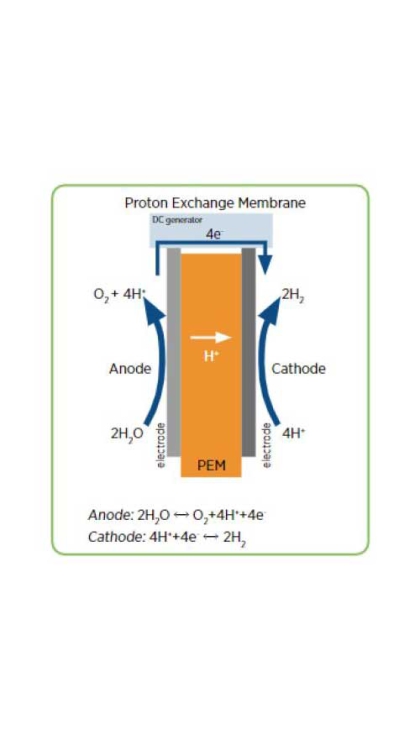

La electrólisis PEM (figura 2), también conocida como electrólisis de membrana de intercambio de protones, representa una de las tecnologías más prometedoras en el panorama de la producción de hidrógeno verde. Esta técnica utiliza una fina membrana sólida de ácido perfluorosulfónico Nafion, que facilita el paso de los protones y actúa como barrera para los gases, lo que mejora la pureza del hidrógeno generado y reduce el riesgo de mezcla con el oxígeno. Además, permite operar a altas presiones diferenciales, debido a su robustez química y mecánica, al objeto de obtener presiones hasta 70 bares en el lado del H2, mientras el lado del O2 permanece a presión atmosférica. El uso de estas membranas junto con altos voltajes y la generación de O2 en el ánodo provocan un ambiente corrosivo, por lo que es necesario el uso de materiales que soporten tales condiciones. El ánodo, generalmente de titanio con recubrimiento de metales preciosos como el iridio o el platino, y el cátodo, a menudo de acero inoxidable igualmente recubierto con platino u otros catalizadores, para optimizar la eficiencia y la durabilidad de la celda. Estos requisitos hacen que el coste de un stack PEM sea superior a uno alcalino.

Figura 2: Esquema de una celda PEM.

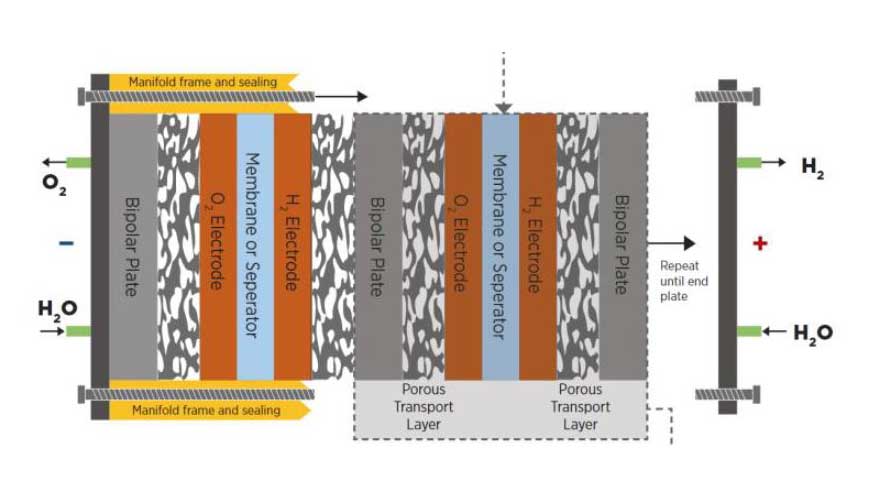

En stacks de celdas en el proceso de electrólisis del agua (figura 3), el proceso de electrólisis tiene lugar en las celdas electroquímicas, compuestas por dos electrodos (ánodo y cátodo) que, en función del tipo de electrolizador, se encuentran sumergidos en un electrolito líquido o bien, adyacentes a una membrana de electrolito sólido, a una capa porosa en el lado opuesto de cada electrodo, que facilita el transporte de reactivos y productos, y a una placa bipolar que contribuye a mantener las propiedades mecánicas del dispositivo y distribuir los caudales de entrada/salida del electrolizador. Estas celdas se encuentran a menudo conectadas en serie para conformar un stack de electrólisis.

Figura 3: Esquema genérico de un stack de electrólisis.

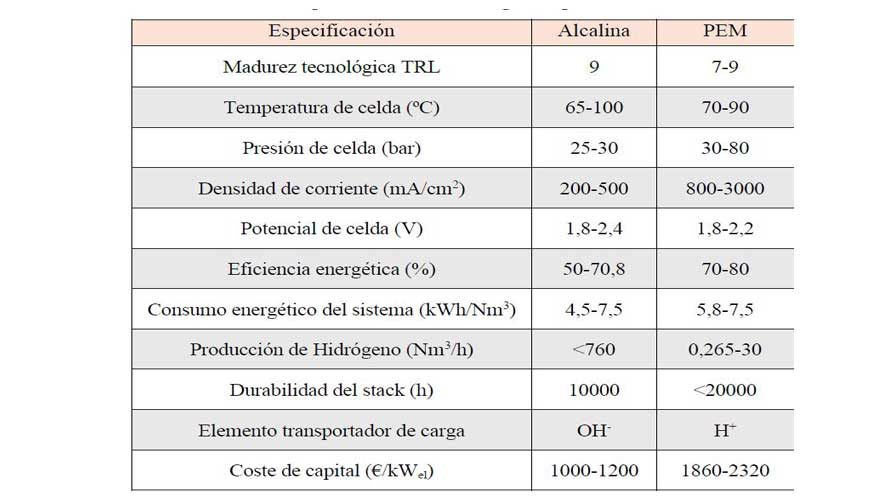

Figura 4: Comparación de las tecnologías disponibles de electrólisis.

Sistemas de la planta de producción H2

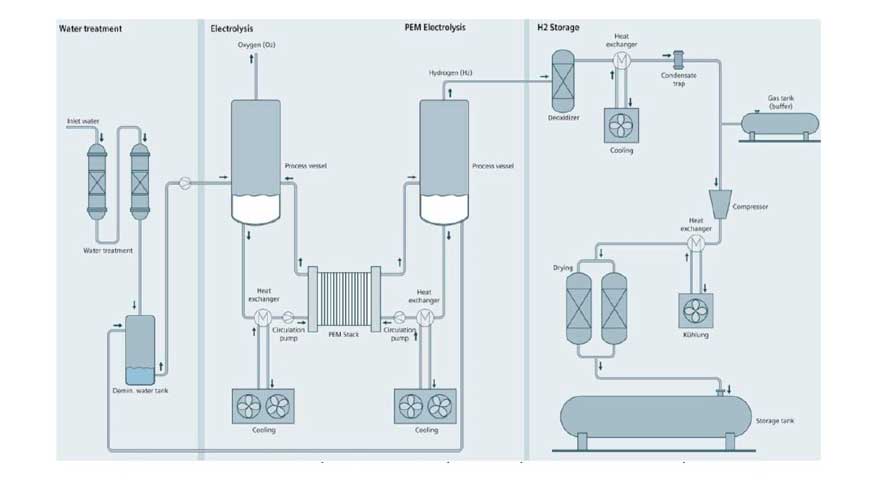

A continuación, se describen los esquemas, fotos y datos de una instalación diseñada para producir un máximo de 680 l/h de hidrógeno (pureza < 99,9%) con un consumo eléctrico de 35 MW procedentes de energías renovables o de la red.

El esquema general de los elementos (ver figura 5) representa el proceso básico de la instalación. La parte central del esquema es la más importante, puesto que incluye el electrolizador, cuyo detalle es el siguiente.

Figura 5: Diagrama de proceso genérico para la producción de hidrógeno mediante electrólisis PEM.

Sistema Electrolizador (figura 6)

Está compuesto de 6 stacks PEM, usando tan solo agua destilada y que permiten variar su carga ±10% por segundo. Además, al estar accionado por rectificadores AC/CC puede regularse la electrónica de potencia para consumir o inyectar potencia reactiva a la red. Así, pues, se permite regular tensión y frecuencia en el punto de conexión, mejorando la seguridad de suministro del entorno a su punto de conexión. Dispone para su funcionamiento de los equipos auxiliares siguientes.

Figura 6: Vista general de la serie de módulos PEM con 6 stacks.

- Sistema eléctrico de la planta principal de la instalación que incluye el equipo auxiliar eléctrico para la alimentación de los 6 stacks.

- Equipo auxiliar de enfriamiento, interno en seco, por aire a una temperatura ambiente de 25°C, que proporciona agua de refrigeración a los consumidores individuales de los 6 stacks PEM, para enfriar los gases O2 y H2. El equipo auxiliar comprende, además de los refrigeradores, las bombas de recirculación de agua y las tuberías individuales de suministro y retorno de agua de refrigeración. La refrigeración por agua se realiza en torres como un sistema abierto, en el que el agua de refrigeración se introduce en la torre y se enfría por evaporación mediante un flujo de aire forzado.

- Depósitos para la separación de gases, tanto para el H2 como para el O2. Los gases generados salen de las celdas stack (burbujas) arrastrando agua. Esta mezcla bifásica se lleva a depósitos verticales cuya función es que el gas cambie repentinamente de dirección, separando las gotas de agua del gas y se divida en dos corrientes: la corriente gaseosa sube hasta la cima (hidrógeno u oxígeno según el depósito) y la corriente líquida hacia el fondo, retornando a derecha o izquierda al bloque de stacks PEM, debidamente presurizada y refrigerada, según proceda de uno u otro depósito (O2 y H2). Además, entra al depósito de O2 el agua desionizada procedente del sistema de alimentación y, en cuanto al depósito de H2 sale otra parte del agua condensada, pero hacia el depósito de reserva del sistema de alimentación (ver figura 5).

Subsistema de agua de alimentación (figura 7)

En la parte izquierda de la figura 5 se ubican los equipos de ósmosis inversa y la electrodesionización (EDI) que se precisa combinar para lograr el nivel de pureza requerido en la alimentación del electrolizador y permitir la separación en hidrógeno y oxígeno en las celdas de electrólisis. El módulo de electrodesionización elimina los iones restantes en el agua mediante intercambio iónico con resinas, las cuales se regeneran de forma continua debido al campo eléctrico aplicado en el módulo y no son susceptibles de degradación, por lo que el mantenimiento necesario asociado a este equipo es mínimo.

La reposición de agua desionizada dispone de una calidad máxima de 1 µS, siendo previamente tratada para el sistema de ósmosis y EDI, mediante una filtración multicapa, el volumen necesario es para el llenado del electrolizador y el relleno del circuito de agua desionizada según la cantidad de agua consumida por el proceso. El consumo de agua DI por el electrolizador se estima aproximadamente en 10 kg de agua DI por kg de hidrógeno.

Figura 7: Vista general de la instalación de tratamiento de agua por ósmosis inversa.

La ósmosis inversa (RO) es muy eficaz en el tratamiento de agua salobre, superficial y subterránea. La ósmosis inversa es un proceso de tratamiento de agua que elimina los contaminantes del agua mediante el uso de presión para forzar las moléculas de agua a través de una membrana semipermeable. Durante este proceso, los contaminantes se filtran y eliminan. Esto permite dejar un agua, limpia y transparente, exenta de contaminantes. La ósmosis inversa es capaz de eliminar hasta el 99% de 65 contaminantes diferentes, incluidos plomo, fluoruro, cloro, y sales disueltas. En un proceso de ósmosis inversa convencional, encontramos cuatro etapas:

- Filtración de sedimentos. Esta etapa de prefiltro está diseñada para filtrar sedimentos, limo y suciedad. Es especialmente importante porque el filtro de sedimentos evita que la suciedad llegue a las delicadas membranas de ósmosis inversa. La suciedad puede dañar gravemente las membranas y detener el proceso de ósmosis inversa.

- Filtración de carbón. El filtro de carbón está diseñado para eliminar el cloro y otros contaminantes. Este tipo de contaminantes afecta el rendimiento y la vida útil de la membrana de ósmosis inversa.

- Membrana de ósmosis inversa (RO). La membrana de ósmosis inversa semipermeable está diseñada para permitir el paso del agua, pero filtrar casi todos los contaminantes adicionales. Es la etapa clave en el proceso de ósmosis inversa. El agua debe atravesar la membrana con la presión adecuada para no dañar las costosas membranas. El agua sin sales atraviesa la membrana, a la vez que las sales concentradas quedan retenidas y se evacuarán por el conducto diseñado para ello.

- Filtración de afino. En un sistema de ósmosis inversa de cuatro etapas, un posfiltro final (filtro de carbón) proporciona un nivel de purificación mayor.

Este sistema funciona mediante el uso de una bomba de alta presión para aumentar la presión en el lado de la sal del sistema RO y forzar el agua a través de la membrana semipermeable, dejando casi todas (alrededor del 95 al 99%) las sales disueltas en el agua de rechazo. La cantidad de presión requerida depende de la concentración de sal del agua de alimentación. Cuanto más concentrada es el agua de alimentación, más presión se requiere para superar la presión osmótica. La corriente de agua que transporta los contaminantes concentrados que no pasaron a través de la membrana del sistema de ósmosis se denomina corriente de rechazo (agua de descarte).

Subsistema de tratamiento de gas

Comienza en el lado derecho del esquema de la figura 5, en la tubería colectora de hidrógeno, transportando el hidrógeno combinado procedente de las matrices de módulos PEM y consta de los siguientes equipos:

- Tanque intermedio de hidrógeno a baja presión, que actúa como acoplamiento flexible entre el sistema de electrólisis, donde se genera el hidrógeno, y la planta de gestión de gas donde se procesa el hidrógeno. El tanque intermedio está hecho de acero inoxidable con una membrana en su interior, que actúa como elemento flexible que permite que se produzcan cambios de volumen. La presión se mantiene con un peso del lastre respectivo sobre la membrana. Su función es eliminar el agua del gas H2 y purgarla.

- Compresor de hidrógeno, para aumentar la presión del gas hidrógeno al nivel requerido según utilización, inyección o almacenamiento.

- Desoxo/Secador que incluye enfriador de gas de hidrógeno, para purificar el hidrógeno al nivel de calidad solicitado ‘5.0’, lo que es 99,999% de hidrógeno, 5 ppmv de oxígeno, 5 ppmv de humedad. Gracias a las propiedades de la electrólisis PEM, el hidrógeno producido solo contiene oxígeno y humedad como ‘contaminantes’. Por lo tanto, la limpieza y el secado del hidrógeno (DeOxo/Dryer) es una unidad de proceso fácil que se puede dividir en una reacción catalítica (limpieza) y una reacción de adsorción (secado).

Almacenamiento, transporte y aplicaciones

Aquella porción de hidrógeno que no será inyectado a la red gasista se almacenará a una presión, en principio de 35 bar, para su posterior transporte y distribución. Como almacenamiento a baja presión de hidrógeno, puede usarse un depósito vertical u horizontal, dependiendo del espacio disponible, sobre el cual el sistema electrolizador irá vertiendo el hidrógeno producido. Como ejemplo, las dimensiones de un depósito horizontal de 3 m de Ø x 22 m de longitud, con una capacidad de 150 m³ puede contener hasta 400 m³ de H2.

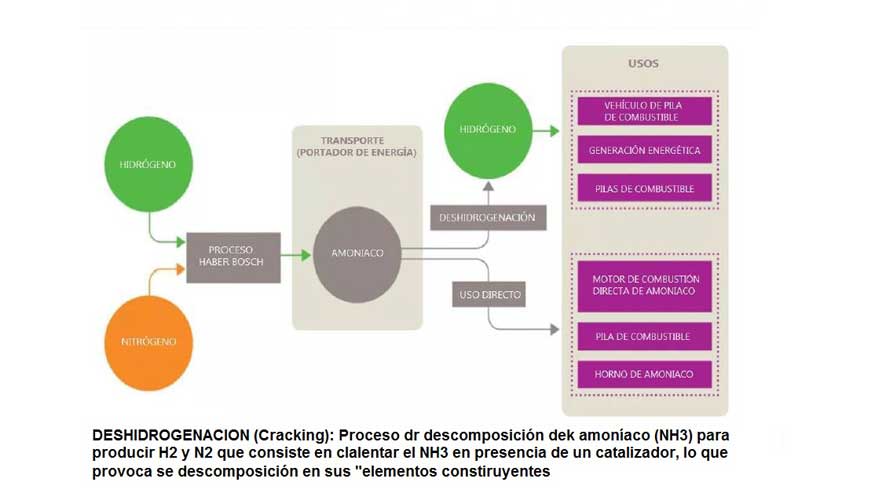

Figura 8: Esquema de proceso de transformación del H2 en amoníaco y su posterior reconversión ‘cracking’ en hidrógeno.

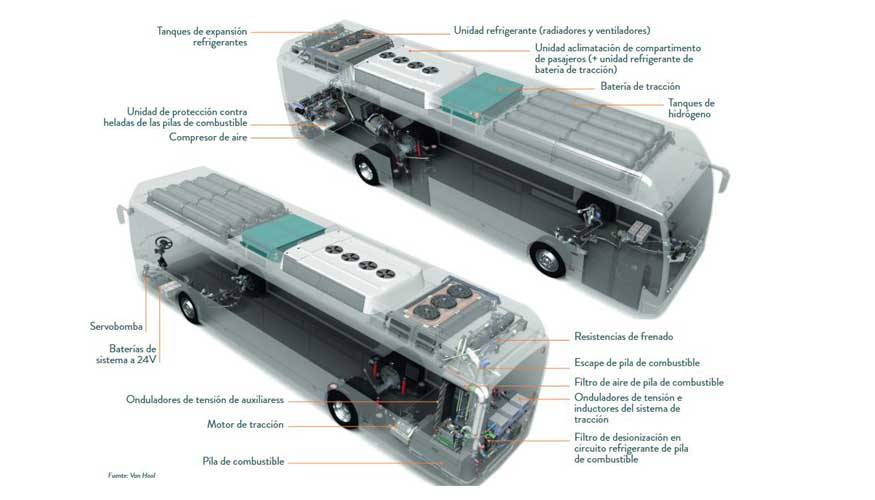

Figura 9: Vista con detalles de los elementos que normalmente precisa un autobús urbano para usar como combustible H2 y su conversión a energía eléctrica mediante una pila de combustible.

Importante

La instalación atenderá a las zonas ATEX según la directiva 99/92/CE que exige un análisis de riesgos en todo el procedimiento industrial y allá donde se identifique un riesgo de explosión, definiendo y señalando físicamente las zonas y clasificando la instalación según los organismos gubernamentales.