Temperatura de la masa fundida y los parámetros que la definen (Parte 1)

Todos los técnicos de inyección estaremos de acuerdo en que la temperatura de la masa es fundamental para un proceso estable, repetitivo y para fabricar piezas correctas. Sin embargo, la temperatura real de la masa durante la inyección de plástico es un factor desconocido.

Vamos a comentar los parámetros que la definen con la idea de descifrar este enigma.

Cuando preguntamos a los ingenieros de proceso o técnicos de inyección: ¿a qué temperatura estamos inyectando el material?, la respuesta frecuentemente es que no están seguros de la misma o que no la saben, y se remiten a las temperaturas recomendadas por el fabricante del material o a las temperaturas programadas en la unidad de inyección, haciendo una estimación, en función de esta programación, de cuál será la temperatura real de la masa fundida.

Esta pregunta sobre la temperatura real de la masa fundida es difícil de contestar, ya que es una pregunta trampa, debido a los efectos termodinámicos que se producen en la unidad de inyección.

Para poder responder, hay que tener en cuenta factores como si el material es amorfo o semicristalino, qué tipo de husillo tenemos instalado, el ratio de compresión del husillo, la relación L/D del husillo, la velocidad de giro del husillo, el tiempo de residencia... Estos son solo algunos de los muchos factores que intervienen a la hora de determinar una respuesta correcta.

Messe Düsseldorf / tillmann.

Para una respuesta certera, tendríamos que realizar una purga al aire del material con la máquina a régimen de producción y medir la temperatura con una sonda pirométrica de inmersión, una pistola de infrarrojos o una cámara IR. Hasta aquí, todo correcto.

El problema surge cuando utilizamos uno de estos tres sistemas y las mediciones no son repetibles ni reproducibles. Cada técnico que comprueba la temperatura de la masa obtiene un resultado diferente, incluso el mismo técnico, con diferentes mediciones, obtiene diferentes lecturas. La razón es que no hay un procedimiento estandarizado sobre cómo debemos medir la temperatura de la masa fundida.

Sin ese procedimiento, Murphy está invitado a la fiesta. Los aparatos de medición —sondas, cámaras, etc.— no están calibrados, la emisividad de la medición no es conocida para las cámaras IR, hay errores humanos, etc.

El artículo publicado en la revista Interempresas, de la serie Conceptos que hacen más fácil la vida en la planta de inyección, en marzo de 2017, titulado La temperatura de la masa, su importancia y cómo medirla correctamente, explica el método 20/20/20, con la idea de estandarizar un procedimiento lógico y técnico de medición que sea repetible y reproducible.

Messe Düsseldorf / tillmann.

Lo que le pasa al plástico

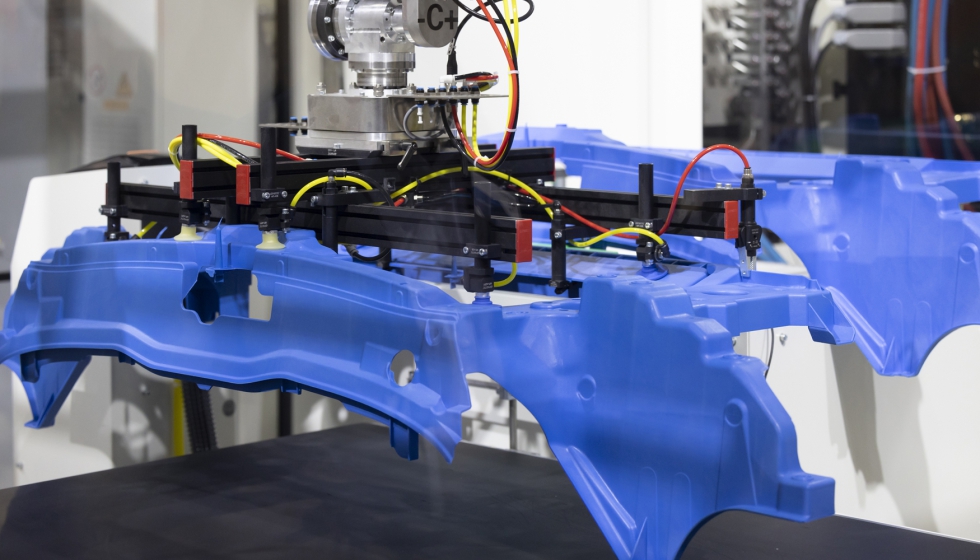

En Scientific Injection Molding, uno de los cambios de paradigma de los inyectadores es que tenemos que focalizarnos más en lo que le pasa al plástico y, yo añadiría, en lo que le pasa al molde. Inyectar desde el punto de vista del plástico y del molde, y plantear el proceso según lo que le ocurre al plástico en su viaje desde la tolva hasta la cavidad.

Dentro de los muchos parámetros que intervienen en el proceso de inyección, todos ellos afectan, de un modo u otro, a los cuatro grupos de variables del proceso:

- Temperaturas de la masa fundida del plástico

- Caudal del plástico

- Presión del plástico

- Ratio y tiempo de enfriamiento del plástico

En una máquina trabajando a régimen de producción durante la inyección de plásticos, hay diferentes parámetros que influyen en la temperatura final de la masa fundida. Algunos de los más importantes son:

- Tiempo de residencia

- Caudal del plástico o velocidad del mismo

- Tipo de husillo, L/D, R/K, etc., y configuración de temperaturas de la unidad de inyección

- Temperaturas de cilindro y boquilla

- Ratio dosis/diámetro de husillo

- Velocidad de giro del husillo

- Contrapresión a la carga aplicada

- Temperatura de la garganta o tobera de la máquina

Tiempo de residencia

El tiempo de residencia, o tiempo que el material está sometido a temperatura y presiones (shearing) dentro de la unidad de inyección, desde la garganta (base de la tolva) hasta la cavidad del molde, se verá afectado por las características de la unidad de inyección de cada máquina. Así, características como el ratio L/D, el diámetro del husillo, el ratio de compresión, etc., tendrán un impacto en este tiempo.

Cambios en parámetros relacionados con los tiempos máquina —p. ej., tiempo de enfriamiento, tiempo de compactación, tiempo de apertura, cierre y expulsión, movimientos del robot, tiempo de protección de cierre, etc.— también influirán en el tiempo de permanencia.

Sin olvidar factores relacionados con el material: utilización de recuperados o reciclados, masterbatches de color o pigmentos, porcentajes de colorantes, humedad residual de la granza, forma de los pellets...

Todos estos factores “material-dependientes” pueden no afectar al tiempo en sí, pero sí a cómo ese tiempo de residencia incide en la calidad de la masa fundida.

Caudal o velocidad del plástico

Es importante remarcar que los plásticos, al no ser líquidos newtonianos, están altamente influenciados por la velocidad de desplazamiento o caudal en sus propiedades, entre ellas la temperatura y la fluidez, debido a su comportamiento y al denominado shear thinning.

Cuanta más velocidad se aplica al plástico, más temperatura se genera, debido a la fricción y cizalladura entre moléculas. Existe también el fenómeno drag flow, debido a la fricción entre el plástico fundido y el acero del molde, que también genera calor internamente.

Como resultado, habrá diferencias de velocidad entre el material que circula en contacto con las paredes del molde (más lento) y el que circula por el interior de la sección de la cavidad (más rápido).

Estas diferencias generan una orientación molecular en la dirección del flujo en el centro, así como una alta fricción o shear stress entre las capas que se mueven a distintas velocidades. Este efecto aparece independientemente de las temperaturas de masa o de molde utilizadas.

José Ramón Lerma es autor de los libros: 'Libro Manual Avanzado de Inyección de Termoplástico', que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos y, del recientemente editado, 'Scientific Injection Molding Tools. Productividad a través del dominio del proceso'. Ambas publicaciones, comercializadas por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Tanto el libro Manual Avanzado de Transformación de Termoplásticos como el libro Scientific Injection Moding Tools han sido editados y comercializados en inglés a nivel mundial por la editorial Hanser Publications. www.hanserpublications.com .Página web sobre Scientific Injection Molding: www.asimm.es. Linkedin Jose Ramon Lerma