Calidad óptima para piezas de dos componentes con colores líquidos

El frisbee inyectado para mostrar las ventajas del uso de un mezclador consiste en un anillo interior rígido hecho de PC, que está sobremoldeado con un TPE blando. El componente blando se coloreó utilizando color líquido.

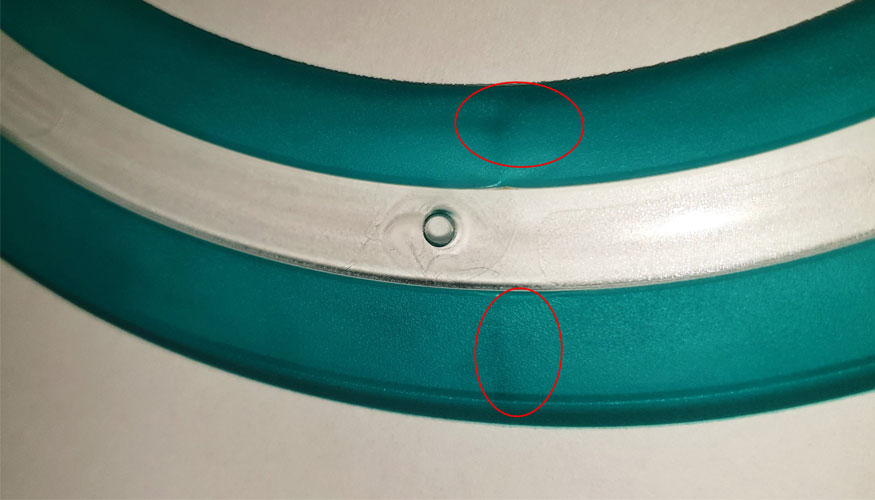

Sin el uso de un mezclador Promix, se producían marcas de color claramente visibles, especialmente en la zona de la línea de soldadura. Las líneas de confluencia entre los puntos del bebedero también eran claramente visibles. Hubo que aumentar la contrapresión a más de 100 bares para conseguir una mejor homogeneización del color en la pieza. Sin embargo, la especificación del fabricante de la materia prima respecto a la contrapresión era de sólo 10 bares.

Promix, en colaboración con SKZ, se propuso la optimización de la producción de estos frisbees. Tras la instalación de una boquilla mezcladora Promix, que se realizó en menos de 10 minutos, se llevó a cabo una clara mejora de los parámetros con respecto a la contrapresión. Se pudo conseguir un proceso estable a 17 bares. Las líneas de flujo y las marcas de color se eliminaron con éxito gracias al mezclador. Una reducción a los 10 bares recomendados no era factible, ya que el transporte/dosificación constante de material ya no era posible a una contrapresión inferior a 17 bares.

Las pruebas demostraron que cuando se utilizan colores líquidos en relación con los materiales de TPE, las boquillas de mezcla optimizadas pueden mejorar significativamente la homogeneización sin ejercer demasiada presión sobre el material durante el procesamiento.