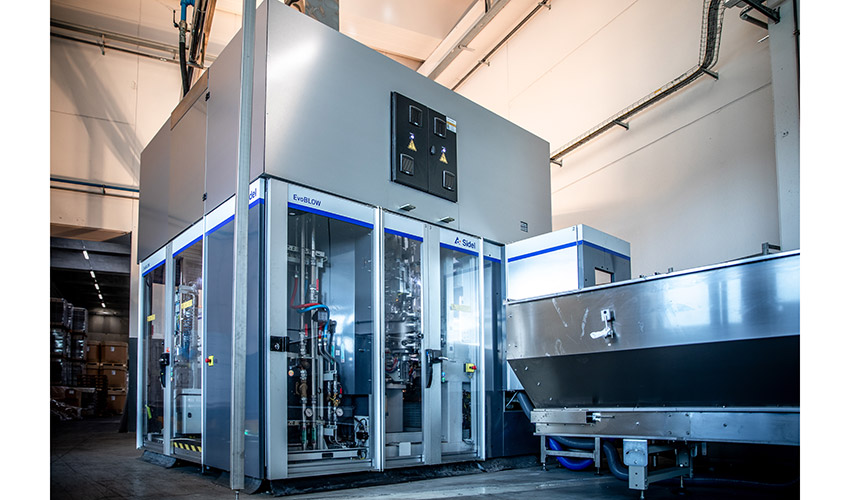

Farmavita mejora la calidad y sostenibilidad de sus botellas de PET con la solución EvoBLOW de Sidel

El fabricante italiano de productos cosméticos profesionales para el cabello ha implementado la sopladora EvoBLOW de Sidel para convertir su gama de envases al PET, optimizando la resistencia, el diseño y el rendimiento de las botellas de 1 litro.

Farmavita ha incorporado la solución de soplado EvoBLOW de Sidel para transformar su gama de envases al PET y mejorar su calidad y prestaciones. La empresa familiar, con treinta años de experiencia en el cuidado del cabello, buscaba garantizar botellas de diseño perfecto y más sostenibles dentro de los límites de espacio de su línea de producción existente.

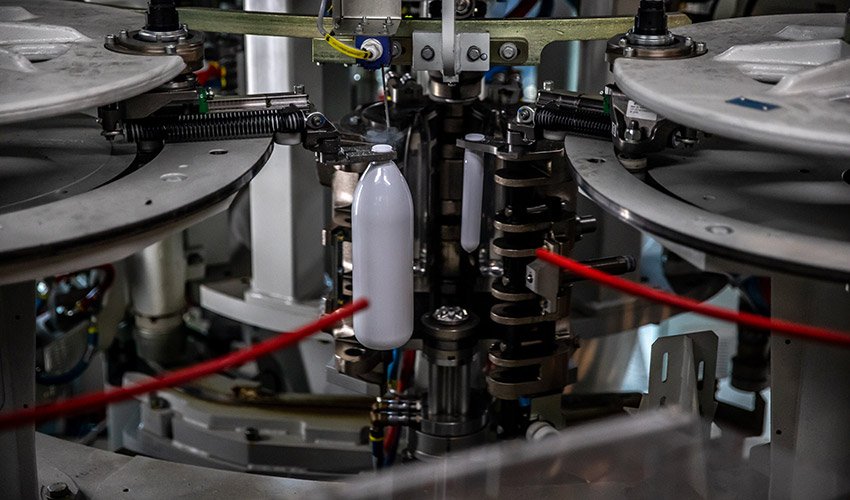

Manuel Ferrarotti, director de operaciones de Farmavita, explica que el objetivo era sustituir los envases de HDPE por PET para reducir la huella de carbono y el consumo energético, simplificar la logística y aumentar la eficiencia operativa. Además, los productos contienen peróxido de hidrógeno, lo que puede generar presión interna y deformar botellas estándar, por lo que la integridad del envase es clave para la experiencia de marca.

Para mantener un color y tacto uniforme en las botellas de 1 litro, Farmavita utiliza preformas con TIO2, un aditivo que dificulta el soplado al requerir un tratamiento térmico más prolongado y una distribución homogénea del material, especialmente en la base, donde se concentra la presión interna.

El diseño de la base de las botellas garantiza mayor resistencia al peróxido de hidrógeno, evitando deformaciones y asegurando un envase estable y atractivo.

La EvoBLOW Regular SBO 6 de Sidel, con capacidad de 7.200 botellas por hora, permitió a Farmavita personalizar el horno con dos módulos de tratamiento térmico adicionales, logrando un mejor estirado y distribución del material y reduciendo la ventilación requerida, lo que disminuyó el consumo de energía en un 10%. El sistema de recuperación de aire incorporado también redujo el consumo de aire en un 30 %.

A pesar de aumentar la longitud del horno, Sidel optimizó la configuración con un alimentador de preformas de dimensiones reducidas, integrando la sopladora completa en un espacio limitado sin comprometer la producción. La base específica de la botella garantiza mayor estabilidad y resistencia al peróxido de hidrógeno, evitando colapsos y deformaciones.

Antes de la instalación en la planta, especialistas de Sidel realizaron ensayos de viabilidad en su Centro de Excelencia de Francia, determinando el proceso de soplado óptimo y asegurando el cumplimiento de los requisitos de color y distribución del material.

“Gracias a la colaboración con Sidel, hemos creado botellas de PET con un ‘aspecto y tacto’ superiores que nuestros clientes apreciarán. En el futuro, evaluaremos otros formatos, como botellas de 100 ml, para reducir costes de envasado y transporte”, concluye Ferrarotti.