Producción de componentes plásticos para automoción

SLM Kunststofftechnik y Sumitomo (SHI) Demag, una relación de casi tres décadas en la inyección de plásticos

La relación entre SLM Kunststofftechnik y Sumitomo (SHI) Demag se remonta a los orígenes mismos de la empresa alemana transformadora. El 23 de enero de 1998, cuando Thomas Brüsch fundó SLM en Oebisfelde, en el estado de Sajonia-Anhalt, realizó el pedido de sus primeras siete máquinas de inyección hidráulicas al entonces Demag Plastics Group. Veintisiete años después, la colaboración continúa. En 2024, la compañía incorporó cuatro máquinas totalmente eléctricas de la serie IntElect, con fuerzas de cierre de entre 750 y 4.500 kN.

Vista de la sala de inyección.

Producción orientada al sector de automoción

SLM fue creada inicialmente como empresa de desarrollo y prototipado bajo la denominación SLM Modelltechnik y SLM Konstruktion. Su actividad estuvo desde el principio vinculada al grupo Volkswagen. Con el tiempo, la compañía incorporó producción propia de piezas en serie. En la actualidad cuenta con una plantilla de unas 300 personas, fabrica alrededor de 44 millones de piezas al año mediante procesos de inyección mono y bicomponente y registra una facturación aproximada de 45 millones de euros.

El grupo Volkswagen es su principal cliente, con marcas como Audi, Porsche, Seat, Skoda, Bentley, Bugatti o Lamborghini. BMW también figura entre sus clientes directos, además de varios proveedores de primer nivel. En torno al 90 % de su producción corresponde a componentes exteriores, como paragolpes, soportes técnicos o piezas de fijación. La empresa ocupa una posición destacada en la fabricación de deflectores de agua mediante inyección a dos componentes, piezas de elevada complejidad por sus exigencias dimensionales, funcionales y de acabado superficial.

Predominio de las máquinas de un solo proveedor

De las 57 máquinas de inyección instaladas en seis naves de producción, 43 proceden de plantas de Sumitomo (shi) demag en Schwaig o Wiehe. La homogeneidad del parque de maquinaria facilita la gestión de repuestos, la formación del personal y la flexibilidad en la asignación de operarios entre distintas áreas. Todas las máquinas están equipadas con controles NC4 o NC5, independientemente de su tamaño.

Desde 2014, SLM ha ido incorporando máquinas totalmente eléctricas a su parque. La primera IntElect, con 1.000 kN de fuerza de cierre, se destinó a la producción de carcasas de retrovisores para el grupo Volkswagen. Actualmente, la empresa opera con 13 máquinas IntElect de distintas capacidades. Las últimas incorporaciones incluyen modelos de 750, 1.300 y 4.500 kN.

La Intelec 130-450 produce cubiertas plásticas compatibles con radar para el grupo Volkswagen.

Energía, mantenimiento y estabilidad de proceso

Entre los factores que han influido en la apuesta por la tecnología totalmente eléctrica se encuentran el consumo energético, la estabilidad del proceso y los costes de mantenimiento. Según la dirección de la planta, las máquinas eléctricas requieren menos intervenciones que los sistemas hidráulicos, eliminan la necesidad de aceite y reducen el nivel de ruido en producción. A ello se suman los ahorros energéticos y una mayor repetibilidad de los ciclos, lo que contribuye a disminuir el rechazo de piezas.

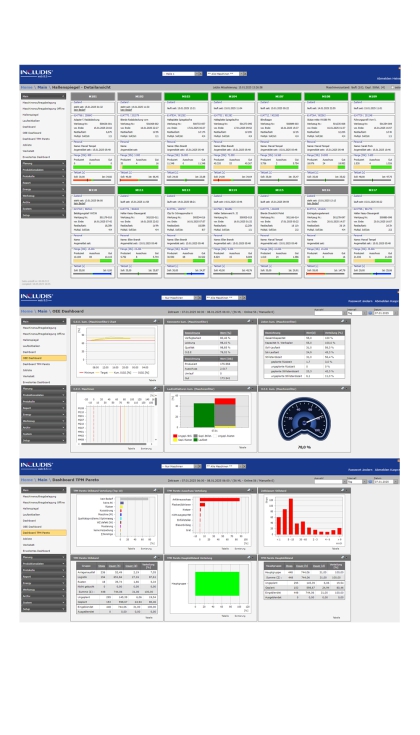

En los últimos equipos instalados se han integrado también los servicios digitales myconnect y myassist, que permiten el acceso remoto a las máquinas, el análisis de parámetros de proceso y la gestión de incidencias sin necesidad de presencia física del servicio técnico en todos los casos.

Digitalización y gestión de la producción

SLM trabaja con un sistema MES desde 2013, que integra los procesos de fabricación y permite el seguimiento de la producción de forma digital. Las nuevas máquinas están conectadas mediante interfaz OPC-UA, lo que posibilita una gestión totalmente sin papel de las órdenes de fabricación, así como el control de materiales y parámetros de proceso. La empresa utiliza indicadores como el oee para evaluar la eficiencia de sus líneas.

La producción se mantiene activa las 24 horas del día, cinco días a la semana. Un sistema centralizado alimenta con unos 110 tipos distintos de granza a las máquinas desde silos y contenedores. El complejo industrial de Oebisfelde cuenta con 19 edificios sobre una superficie de unos 60.000 metros cuadrados, incluyendo naves de producción, almacenes, zonas de montaje y edificios de oficinas. En diciembre de 2024 se puso en marcha un nuevo almacén de 2.810 metros cuadrados, lo que ha llevado la capacidad del emplazamiento prácticamente a su límite, aunque todavía existe margen de crecimiento dentro de las naves.

SLM cuenta actualmente con 57 máquinas de inyección, de las cuales 43 proceden de Sumitomo (SHI) Demag, y mantiene una producción continua para clientes del sector de automoción con un alto nivel de digitalización