Efecto de las pérdidas de presión en piezas inyectadas

De modo que al final del llenado en la cavidad del molde tendremos una presión muy diferente de la ejercida en el frontal del conjunto cilindro–husillo–punta de husillo.

¿Afectan esta compresibilidad y estas diferencias de presión sobre la masa fundida al proceso, su repetibilidad y la calidad de la producción?

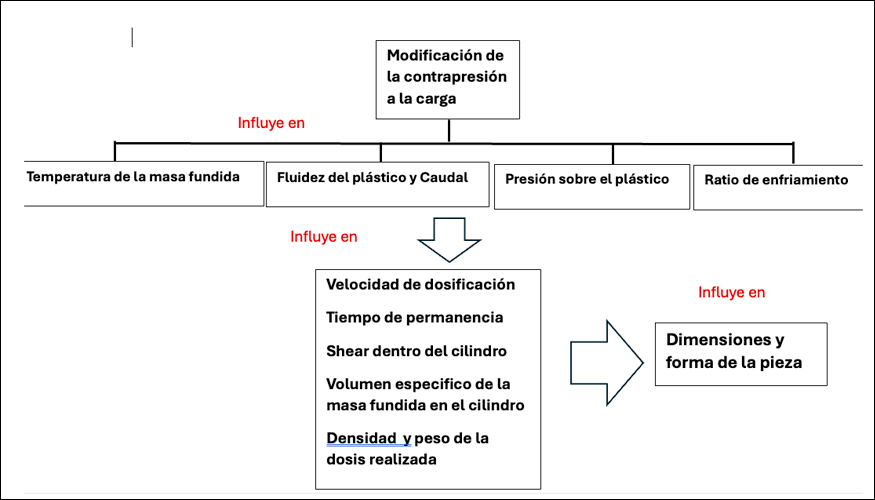

Hay múltiples parámetros o condiciones de proceso, inputs y outputs que pueden ser ajustados o alterados en un proceso de inyección, pero todos ellos, es importante tener este conocimiento, afectarán a una o más de las cuatro principales condiciones físicas del plástico en el proceso de inyección, que son:

- Temperatura del plástico, °C

- Caudal del plástico, cm³/sg

- Presión sobre el plástico, bar

- Enfriamiento del plástico, ratio de enfriamiento °C/sg

Así pues, como ejemplo, si modificamos, por ejemplo, la contrapresión a la carga durante la dosificación, estamos alterando al menos estas condiciones.

La causa de este comportamiento de los plásticos se debe a su propia estructura molecular. Los plásticos son sustancias con grandes espacios entre sus moléculas, y el volumen que ocupan estas moléculas depende de la temperatura y de la presión que se aplica sobre ellas, de modo que una parte de la presión ejercida sobre la masa fundida tan solo servirá para acercar y comprimir las moléculas entre sí, sin ejercer y trasladar la presión recibida 'aguas arriba'.

Una alegoría para visualizar este efecto sería el mismo efecto que si miramos la presión a la salida de un compresor: por ejemplo 10 bares, pero al final de un tubo de salida de instalación neumática de 30 metros podemos tener 9 bares con una tubería de diámetro 6-15 mm. Es decir, se ha producido una pérdida de presión del 10% en 30 metros de recorrido de la presión.

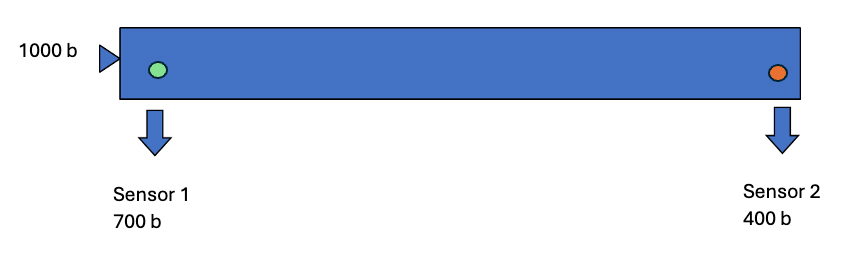

En la figura podemos observar dos sensores de presión en la cavidad: el sensor 1, de color verde, sería el sensor posterior a la entrada de la cavidad, y el sensor 2, rojo, sería el sensor de final del llenado.

Entendiendo en el ejemplo que la máquina durante la compactación ejerce una presión de 1000 bares específicos en la zona delantera del husillo, podemos ver una pérdida de presión en la entrada de 300 bares y una pérdida de presión entre ambos sensores de 300 bares debida al llenado de la propia cavidad.

Para conceptualizar este efecto, podemos imaginar que empujamos una esponja durante la compactación. Debido a la compresibilidad del plástico fundido, gran parte de la presión ejercida sobre la espuma viscoelástica se traduce en compresión de la esponja, pero no es trasladada hacia delante, de modo que la presión ejercida sobre la espuma es alta en la zona donde estamos presurizándola y la esponja se comprime, pero decrece a lo largo de la longitud de la misma.

Volviendo al ejemplo de la figura, estas pérdidas de presión entre los dos sensores provocan que el plástico esté mucho más comprimido en la zona del sensor 1, cerca de la entrada, que en la zona del sensor 2, al final del llenado. Por lo tanto, las moléculas de plástico estarán más empaquetadas en la zona 1 que en la zona 2.

Esto conllevará, además, menos contracción en la zona 1 cercana a la entrada, debido a que está más presurizada que en la zona 2, situada al final del llenado y, por tanto, mucho menos presurizada. Así pues, la pieza será más grande en las cotas situadas en la zona 1 que las cotas de la zona 2.

Messe Düsseldorf / ctillmann.

José Ramón Lerma es autor de los libros: 'Libro Manual Avanzado de Inyección de Termoplástico', que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos y, del recientemente editado, 'Scientific Injection Molding Tools. Productividad a través del dominio del proceso'. Ambas publicaciones, comercializadas por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. El libro Manual Avanzado de Transformación de Termoplásticos ha sido editado y comercializado en inglés a nivel mundial por la editorial Hanser Publications. Página web sobre Scientific Injection Molding: www.asimm.es