Preparación de soportes para suelos de madera: la base de un pavimento duradero

La instalación de un suelo de madera empieza mucho antes de colocar la primera lama. Todo depende del soporte. Su composición, su nivel de humedad o su resistencia mecánica determinan si la instalación será un éxito… o un problema a medio plazo. De ello habló Alfons Martínez, director comercial de Ardex, en su ponencia ‘Preparación de soportes para suelos de madera’, donde ofreció una guía práctica para diagnosticar, preparar y optimizar cualquier tipo de solera.

Una adecuada preparación del soporte resulta básica para lograr una instalación óptima de los suelos de madera.

Normativas y clasificación de soleras

Martínez recordó que la base de cualquier instalación comienza por un soporte conforme a las normas europeas (como las DIN EN 13318, 13813, 13892 y 18560), que definen tanto los tipos de solera como los métodos de ensayo y los requisitos de planitud y humedad.

E hizo hincapié en que es el instalador el responsable de verificar el soporte antes de iniciar los trabajos: comprobar la planitud (DIN 18202), realizar la medición de humedad con el método CM y comunicar por escrito cualquier anomalía.

En su intervención, el ponente insistió: “No existe un buen suelo sobre un mal soporte. Las pruebas previas no son opcionales: son la garantía del resultado.”

Alfons Martínez, director comercial de Ardex, durante un momento de su intervención en la 28ª Convención de la Fepm.

Características y precauciones según el tipo de solera

A continuación, pasó a analizar los distintos escenarios posibles.

Las soleras de cemento (CT) son las más habituales por su resistencia y versatilidad, aunque requieren controlar la retracción y el contenido de humedad. Las soleras de sulfato de calcio (CA) ofrecen una excelente estabilidad dimensional, pero deben emplearse exclusivamente en interiores secos.

Las soleras de magnesia (MA), por su parte, son muy resistentes, pero extremadamente sensibles a la humedad, lo que obliga a evitar las barreras de vapor. También existen soleras mixtas y prefabricadas que, aunque simplifican la instalación, exigen imprimaciones específicas.

Sea cual sea la solera en cuestión, el experto insistió en que cada caso requiere diagnóstico: una solera agrietada, contaminada o con residuos de adhesivo no puede recubrirse sin una preparación previa. Aquí es donde la experiencia del aplicador y la elección del sistema marcan la diferencia.

Sustratos especiales y renovaciones

Durante la exposición, Martínez mostró ejemplos de soportes problemáticos y, entre los casos reales mostrados durante la presentación ejemplos de sustratos con patologías –soleras desmenuzables, contaminadas con adhesivos antiguos, zonas blandas, asfalto masilla envejecido o terrazos encerados–, para apuntar que en estos escenarios, no basta con aplicar un mortero nivelador, sino que es imprescindible sanear, consolidar y, si procede, instalar una barrera antihumedad o una imprimación epoxídica antes de proceder a la nivelación.

Los tableros derivados de la madera, como los aglomerados o las soleras prefabricadas de yeso-fibra también requieren atención especial: son sensibles a la humedad y solo aptos para interiores secos, previa imprimación y nivelación adecuada.

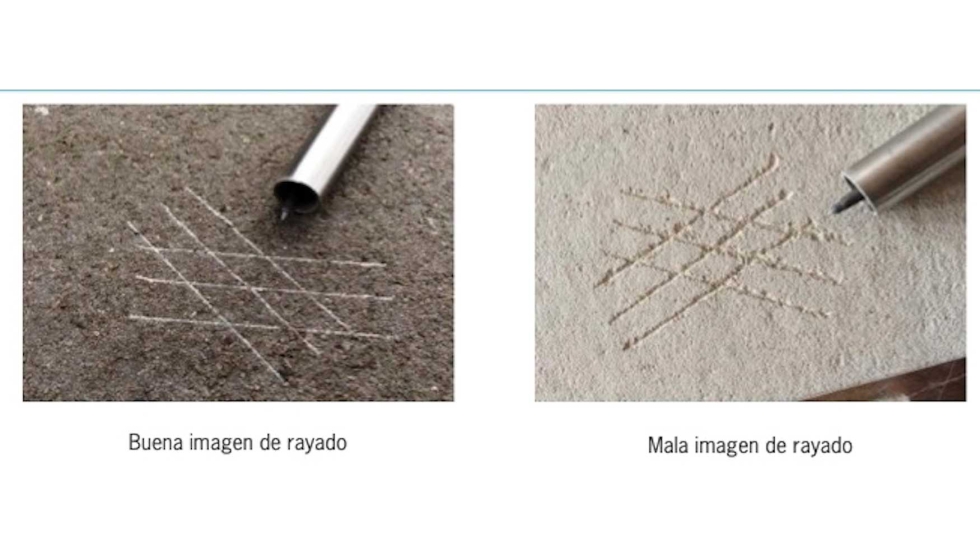

La verificación de soportes requiere una serie de pruebas para comprobar nivel de humedad, planimetría o solidez. En la imagen, la prueba mecánica del rascador de rejilla.

Pruebas y obligaciones del instalador

Martínez recordó que la preparación de soportes no es una cuestión de experiencia o intuición, sino un proceso reglado por la normativa europea. Tras enumerar las normas que aplican, según el caso, habló de las vertificaciones más habituales a llevar a cabo por parte de los profesionales y que incluyen desde la medición de planitud y tolerancias hasta la detección de humedad residual mediante el método CM, pasando por pruebas mecánicas como la del rascador de rejilla, cepillo de alambre o impacto de martillo, que permiten evaluar la solidez de la superficie, y la comprobación de temperatura y condiciones ambientales, tanto del soporte como del entorno, factores decisivos para la correcta aplicación de imprimaciones y adhesivos.

Tras apuntar que, en particular, la humedad residual es determinante, Martínez insistió en recomendar que el instalador documente sus comprobaciones y comunique cualquier irregularidad antes de iniciar los trabajos, concluyendo que esta es “su garantía y la del cliente”.

La imprimación adherente y sellador de poros Ardex P51 es adecuada para una amplia gama de aplicaciones.

Imprimaciones, nivelación y adhesivos

En la parte final, la presentación abordó la importancia de seleccionar correctamente imprimaciones y consolidantes, que varían según la naturaleza del soporte. Ardex dispone de soluciones específicas, como:

- Ardex P51, imprimación selladora de poros.

- Ardex P82, puente de unión a base de resinas sintéticas.

- Ardex PU 30, imprimación de poliuretano que también actúa como barrera de vapor.

- Ardex DPM 1C, imprimación epoxídica monocomponente para soportes con alta humedad residual.

Para la nivelación, destacó la gama de morteros autonivelantes Ardex, adaptados tanto a interiores como exteriores, con versiones rápidas, bombeables y compatibles con calefacción radiante.

Finalmente, en la elección del adhesivo para parquet, el ponente subrayó el uso de productos elásticos y de alta adherencia, como Ardex AF 460 (Wakol MS 230) o Ardex AF 480, idóneos para la mayoría de formatos de parquet, entarimados y suelos de corcho.

Ardex DPM 1C protege el revestimiento del suelo de la humedad residual de la construcción y el vapor de agua subterránea.

Como concluyó Alfons Martínez, “no hay suelo bien instalado sobre un soporte mal preparado”. Conocer la composición, el comportamiento y las limitaciones de cada tipo de solera, realizar las pruebas pertinentes y utilizar los productos adecuados son los pilares para un resultado seguro y duradero.