Dentro del mismo proyecto, Kaufland incluyó 14 robots móviles autónomos

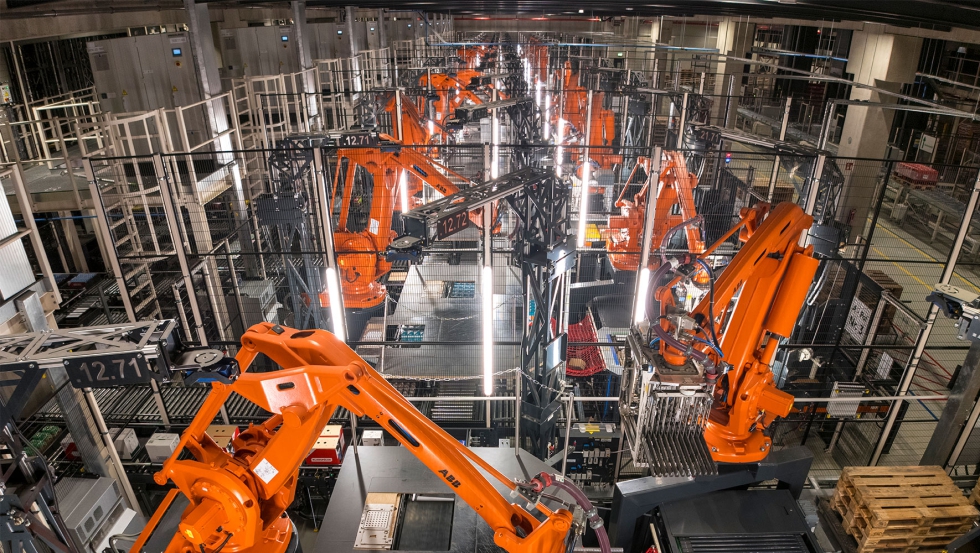

Kaufland da el primer paso hacia la preparación de pedidos integralmente robotizada

Cuando la cadena alemana de hipermercados Kaufland decidió automatizar su nuevo centro de distribución en Geisenfeld (Alemania), la solución Storepick de Vanderlande resultó ser la elección ideal. Además de gestionar los productos de alta rotación con gran eficiencia, el sistema representa el primer paso de la empresa en la automatización robótica.

El nuevo CD de Geisenfeld tiene de 16.000 m² con tres niveles (planta baja, 8 m y 15 m). Esta instalación abastece productos secos a más de 120 tiendas en Baviera y Baden-Württemberg. La robotización integral permite aumentar la productividad, optimizar el uso del espacio y sus objetivos de sostenibilidad.

Una opción pensada para las tiendas

“Los mayores retos en el proceso de toma de decisiones fueron la eficiencia, la huella total ocupada y, algo cada vez más importante, la ergonomía en las tareas de manipulación, ” afirma Konrad Ott, líder de proyecto en Kaufland. “Vanderlande nos invitó a visitar diversas instalaciones ya existentes, lo que nos hizo reconocer el valor añadido para nuestra empresa y decidir seguir adelante con esta solución”.

La decisión de aprobar el proyecto también estuvo influenciada por la sólida relación entre ambas empresas, que se remonta a 2005. Vanderlande ha instalado varios sistemas para el gigante de los hipermercados en Alemania, Polonia y la República Checa.

“Gracias a nuestra relación de confianza y larga trayectoria con Vanderlande, ya contábamos con sistemas automatizados probados para productos de baja rotación, ” explica Konrad Ott. “Sin embargo, queríamos algo similar para productos de alta rotación, y por eso se nos recomendó el sistema Storepick”.

Significativamente, el proyecto es visto como un piloto, con el propósito de implementar soluciones y tecnologías similares en otras instalaciones de Kaufland. “Parte de mi trabajo consiste en adquirir experiencia con el sistema en Geisenfeld y asegurar que se cumplan nuestros parámetros, antes de optimizarlo y extenderlo a otros centros, ” añade Ott.

Construyendo palets perfectos

Kaufland se sintió motivada por la capacidad de Storepick para gestionar su amplio catálogo de productos. La automatización encajaba perfectamente con el sistema de palets en forma de U exclusivo de Kaufland —la Kaufland Klapp-Palette (KKP)— que es físicamente más rígido que el palet europeo tradicional. La nueva instalación combina el uso de ambos tipos de palets para garantizar un enfoque más flexible en las operaciones logísticas.

La paletización robotizada, combinada con el software de lógica de formación óptima de palets (LFL) de Vanderlande, permite crear y llenar tanto palets europeos como KKPs con la máxima eficiencia. El software garantiza que los productos no sufran daños por exceso de peso y contribuye al transporte más eficiente de la mercancía.

En el mismo centro, los productos de baja rotación se almacenan y se preparan de forma semiautomática en estaciones ergonómicas. En este entorno, se utiliza el exclusivo sistema automatizado de shuttles omnidireccionales de Vanderlande, Adapto, con un total de 144 unidades, lo que permite al centro de distribución de Geisenfeld adaptarse con agilidad a la dinámica de las ventas.

Los robots móviles alivian la carga

Vanderlande ofreció formación sobre el sistema a varios técnicos, así como al jefe de automatización, Harbin Sela. “Había muchas cosas que aprender, pero fue una buena experiencia, y contamos con el apoyo del equipo de proyecto de Vanderlande, ” explica. “Después, pudimos formar nosotros mismos a otros técnicos y al personal de apoyo”.

La automatización mediante Storepick ha proporcionado una sustancial mejora de espacios, tal como explica Ott: “Si hubiéramos mantenido un sistema manual, habríamos necesitado el doble de superficie, algo que ya no es una opción práctica en Alemania ni en el resto de Europa, ” señala. “El sistema compacto y el área relativamente reducida nos permiten ahorrar recursos y consumir menos energía”.

Un entorno de trabajo para las personas

Por otro lado, gracias al uso de la robótica y otras soluciones ergonómicas, como las estaciones de trabajo ajustables en altura, se han reducido las tareas manuales en toda la instalación.

“Informamos a los empleados desde el principio sobre nuestro proyecto y nuestros planes, promoviendo la idea de que quienes estuvieran interesados en el nuevo sistema podrían imaginarse trabajando en el nuevo mundo digital, ” añade Konrad Ott. “La respuesta por parte de la plantilla fue muy positiva, porque estos son los empleos del futuro. Es mucho más agradable para un empleado controlar el sistema con un portátil que realizar trabajos físicamente exigentes”.

Preparados para el futuro

Por todo ello, el sistema Storepick y la robótica avanzada están causando una gran impresión en el conjunto de la empresa.

“Muchos directivos de Kaufland han visitado el nuevo sistema, y les ha abierto la mente al cambio y a la tecnología”, concluye Ott. “Las tiendas a las que damos servicio también están abiertas a sus ventajas, y gracias a esta gran inversión, estamos preparados para el futuro”.