Caso de estudio

Optimización de los procesos de recepción de mercancías y picking para almacén de suministro hospitalario

Un sector tan importante como el de la sanidad no puede permitirse margen de error alguno. Cirugías, tratamientos, urgencias, consultas… de todas ellas depende la salud de las personas. Siempre hay mejoras que se pueden aplicar, y el servicio logístico que reciben los centros sanitarios es primordial para actuar de forma eficaz y con rapidez. Es por ello que se ha realizado este estudio, para llegar a optimizar, dentro de la cadena de suministro, la calidad de servicio que se le pueden dar a distintos centros de salud desde un almacén centralizado.

Se trabaja con una red sanitaria formada por tres hospitales, dos centros de atención primaria y su almacén centralizado. Se da servicio a una población de unos 300.000 habitantes donde anualmente se producen 30.000 ingresos, 20.000 intervenciones quirúrgicas, 400.000 consultas externas y unas 150.000 urgencias. Este almacén que ofrece servicio diario a todos los centros sanitarios consta de 9.000 m3 donde se almacenan 2.850 referencias distribuidas en 1.240 ubicaciones.

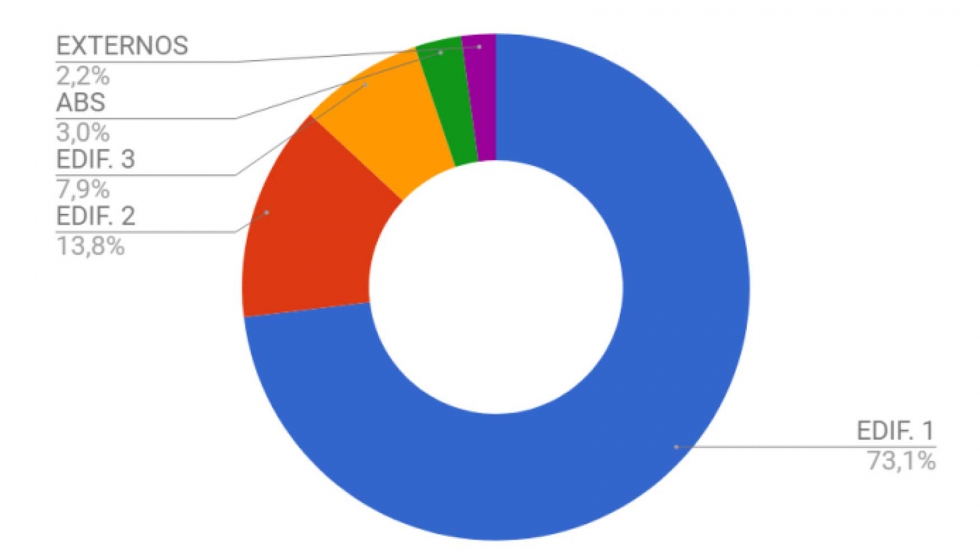

Actualmente se ofrece servicio a un total de 206 clientes, los cuales 152 son a nivel interno y 54 externos, como por ejemplo áreas básicas de salud. Anualmente se están gestionando unos 16.000 pedidos solicitados por los departamentos de los centros sanitarios y clientela externa, divididos de la siguiente manera:

En cuanto al volumen de trabajo, durante el pasado año se llegaron a recepcionar más de 50.000.000 unidades de producto en 30.627 líneas, unas 123 líneas/día; que llegaron de los 239 proveedores con los que se trabaja. En cuanto a las expediciones de mercancía, se llegaron a enviar más de 54.500.000 unidades separadas en 328.000 líneas, unas 1.318 líneas/día.

Para llegar a mejorar el servicio se han estudiado algunas de las siguientes causas:

- Demoras en las entradas de mercancía.

- Deficiencias en las productividades de picking actuales.

- Problemáticas con la calidad de servicio ofrecido.

- Aprovechamiento en el transporte al cliente.

Para intentar solventar estas deficiencias, se proponen un conjunto de medidas para mejorar los procesos de recepción de mercancía, preparación de picking y la gestión del transporte, las cuales se comentan a continuación.

Gestión de la recepción

Es el punto clave en el que empezar a trabajar mejoras en la cadena logística. Cualquier desarrollo en el inicio por pequeño que sea, repercutirá en cada uno de los siguientes procesos. Para ello, se estimaron unas propuestas para trabajar con los proveedores y otras internas para la optimización del proceso.

Actualmente no hay un estándar con los proveedores ni en la identificación de bultos enviados ni con los albaranes. Puntos que ralentizan el proceso de recepción son: el packaging del proveedor y la gestión documental de albaranes. El primero de ellos habría que analizarlo con proveedores ya que las unidades de envío a cliente son inferiores que las recibidas por proveedor, de media se destinan 4 horas diarias a la segregación del packaging.

La otra implementación a negociar con los proveedores sería la identificación de bultos mediante etiquetado del tipo EAN-128. Se considera que los datos necesarios que deben contener para dotar de la información necesaria serían los siguientes:

- (400) Número de pedido.

- (-01) Número de referencia del artículo.

- (-10) Número de lote.

- (-37) Cantidad.

- (-11) Fecha de producción.

- (-17) Fecha de caducidad.

- (310X) Peso neto en kilos.

- (330X) Peso bruto en kilos.

Con la implementación de estas mejoras se conseguiría realizar la recepción del albarán con el mismo sistema de RF sin la necesidad de introducir línea a línea desde el ordenador. De esta misma manera, la recepción del artículo se hará directamente en la ubicación que indique el sistema tras la lectura de este código EAN, previamente habiendo diseñado el layout según ABC de rotación. Si el bulto es multireferencia habrá que abrirlo y pistolear cada referencia que se encuentre en el interior. De esta manera se incluyen dos procesos, el de la entrada del albarán y el de la ubicación, en uno solo.

De esta manera se obtienen distintas mejoras en el proceso como evitar cuellos de botella en la playa de recepciones, evitando acumulación de producto pendiente de introducir en sistema; disponibilidad inmediata de los productos incrementando la capacidad de reacción convirtiéndose en mayor calidad de servicio en cuanto a rapidez y lead time. Además, con la recepción directa en ubicación se evitan los errores de reubicación y los remanentes informáticos en la ubicación de recepción.

Con esta simplificación y automatización obtendríamos los siguientes beneficios:

- Control y registro en tiempo real de todos los movimientos.

- Obtención o generación de datos clave, como lotes, códigos, fechas, etc.

- Eliminación de trabajo improductivo de registro de datos e información por parte del operario.

- Designación automática de ubicaciones. Evitando acumulaciones de mercancía y ubicándola según ABC por cantidad de movimientos diarios.

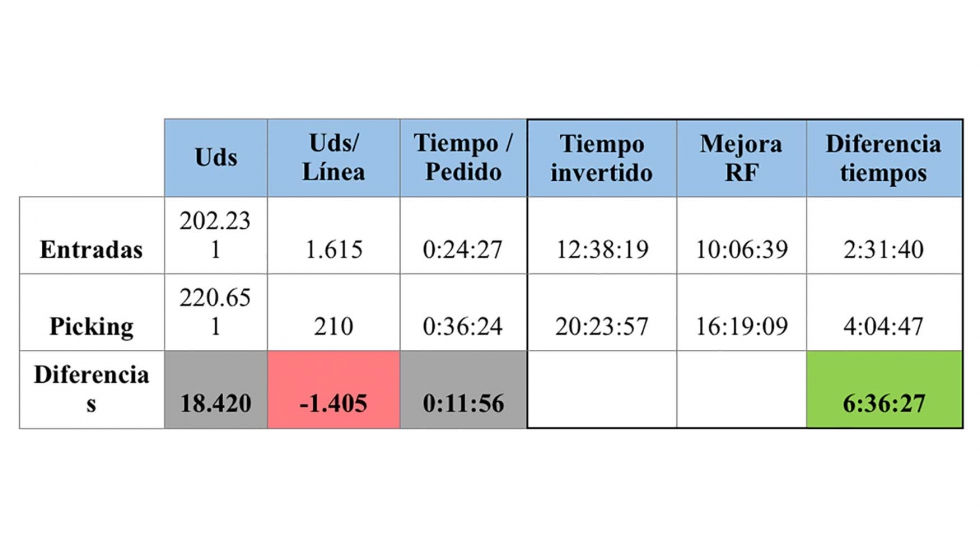

Con la ejecución de estas mejoras la productividad se vería incrementada en un 20% en la recepción de mercancías. Se pasaría de un promedio de 10 horas diarias invertidas a reducirlas 2 horas, pudiendo estas ser destinadas a otros procesos.

Además, se propone la aplicación de un sistema FIFO+FEFO a la hora de ubicar, donde este último reduciría al mínimo el residuo originado por el vencimiento de productos. Con la codificación mencionada anteriormente el sistema será capaz de proponer siempre aquellos lotes con una fecha de vencimiento más próxima a la fecha actual. De esta manera evitamos almacenaje de obsoletos.

Optimización del picking

Actualmente el proceso de picking en el almacén se realiza de manera manual. Imprimiendo los pedidos por clientes y separando unidades para posteriormente pasarlos por el ERP. A diario se preparan una media de 220.651 unidades de producto repartidas en 1.318 líneas de pedido; invirtiendo un tiempo aproximado de 20,5 horas diarias al proceso. Este es un método lento, que induce a errores humanos al pasar las líneas manualmente y no te permite tener el stock actualizado al momento de coger el producto de las ubicaciones.

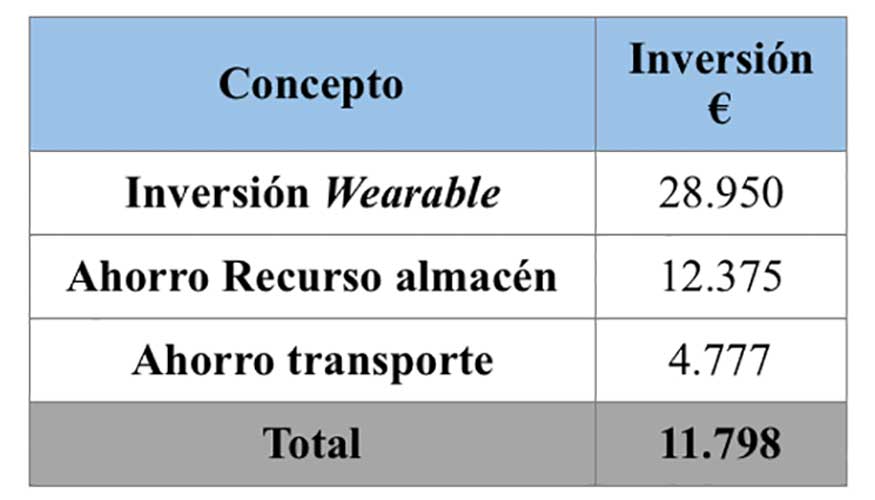

Para tratar de mejorar los datos actuales, se propone la implementación de un sistema de radiofrecuencia que permitiría evitar estas problemáticas, incrementar la productividad y fiabilidad en el picking. Se sugiere el RF con manos libres incorporado en el dedo para la lectura de los códigos de barras. El mismo sistema funcionaría para las recepciones de mercancía como para la preparación de pedidos. El modelo estudiado sería el terminal WT6000 con el escáner de dedo RS6000, ambos de la empresa Zebra. El presupuesto facilitado por el proveedor sería de 28.950€, incluyendo 5 terminales y las horas que el proveedor destinas para la consultoría y programación.

Para optimizar esta preparación de pedidos se considera la implementación de distintos procedimientos con tal de conseguir mejora de productividades y recursos.

- Wave-picking, o picking por oleadas con el objetivo de condensar las preparaciones y acompasarlas con las horas de carga del camión.

- Picking en masa. Consistiría en hacer los pedidos de diferentes clientes de manera simultánea. Se escogerían clientes de poco volumen y con referencias de mucha rotación. De esta manera se evitan revisitas a las ubicaciones y la consecuente pérdida de tiempo.

Poniendo en funcionamiento estos dos procedimientos junto con la implementación de RF, el proceso de picking quedaría de la siguiente manera: el operario empezaría con un listado cargado en el terminal ordenado por ubicaciones donde le indicaría a qué ubicación dirigirse, producto que debe coger y qué cantidad se solicita. En respuesta a esto, el operario deberá, a) bipar el código de barras de la ubicación; b) bipar el código de barras que lleva el producto adherido; y c) indicar cantidad de unidades cogidas.

Con estas mejoras se consigue aumentar la productividad y reducir los errores en el stock. El incremento en la productividad se estima que estaría alrededor del 20%, con lo que pasaríamos de unas 20,5 a 16,5 horas diarias destinadas a la preparación de los pedidos.

Gestión del transporte

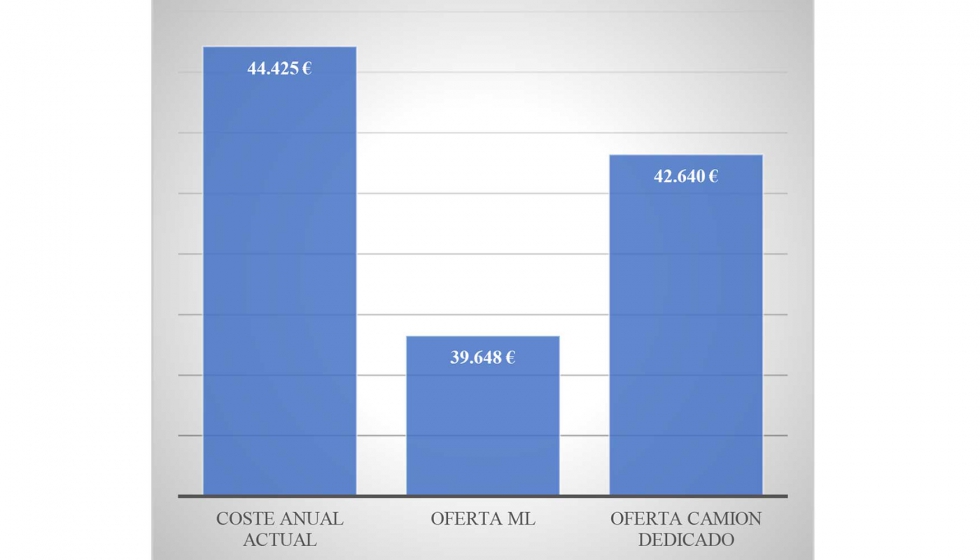

Actualmente la frecuencia de envíos diarios a los distintos centros sanitarios es a las 9h, a las 11h y a las 13h con un vehículo carrozado propio de la empresa. Con la media de envíos el vehículo suele cargarse al 50% de su capacidad con los pedidos preparados. Esto nos lleva a pensar en una posible externalización en el servicio de transporte y así pagar únicamente por aquella capacidad utilizada. De tal manera que las diferencias de costes con un presupuesto facilitado por una empresa de transporte serían los siguientes:

Costes de transporte actuales 'vs' externalización.

Externalizando y contratando el servicio por metro lineal empleado se estaría ahorrando un 10,76% del coste anual dedicado al transporte.

Conclusiones

Resumiendo, los puntos en los que se debería trabajar y las mejoras propuestas para optimizar el funcionamiento de este almacén de servicio sanitario.

- Codificación de bultos y materiales de entradas con EAN-128 desde proveedor.

- Negociar con proveedores plazos de entrega y packaging.

- Implementación de sistema RF manos libres para la gestión de la entrada de mercancías y el proceso de picking.

- Modificaciones en la realización del picking.

- Externalización del servicio del transporte.

Con estos cambios obtendríamos las mejoras que se pueden ver en la siguiente tabla, incluyendo el ahorro de tiempo gracias al incremento de productividades. Esto podría traducirse en mejor gestión o ahorro de recursos.

Con el fin de llevar a cabo estas decisiones es importante justificar la inversión y los cambios de procedimientos. Es por eso que se ha trabajado en el tiempo de amortización.

Para ello se ha divido la inversión entre el ahorro total y se consigue la amortización en 1 año y 8 meses, a partir del cual se tendrían beneficios netos del gasto hecho.

Este artículo forma parte del proyecto final del Curso Superior de Logística Integral en la Fundación ICIL. Agradecerles su ayuda brindada en todo momento y la oportunidad de haberlo presentado en el SILBarcelona 2018.