Productos en la K'2004

Alimatic

La otra novedad importante son los equipos y elementos especiales para el almacenaje, transporte neumático, deshumidificación y micro-transportadores de material seco a las prensas de inyección, de PC calidad óptica para la producción de discos ópticos (CD, DVD, etc.) faros y pilotos de automoción y lentes.

También captó la atención del visitante el software modular de supervisión “Smart Systems”, que permite visualizar, gestionar y exportar información relativa a cada uno de los elementos de un sistema de automatización de la materia prima.

BM Biraghi

Pallmann

La novedad presentada por Pallmann sobre el tema de la Palltrusion u obtención de gránulos de WPC (Wood Plastic Composite) fue el que más atenciones, preguntas e intereses acaparó; sobre todo por el hecho de ser una tecnología novedosa en Europa, pero que ya se está aplicando en mercados como el asiático o el de EE.UU.

En el tema del micronizado de plásticos, Pallmann presentó la nueva instalación compacta Polygrinder tipo PKM 600. Hasta 6 instalaciones Polygrinder del tipo PKM para el micronizado de plásticos llegó a vender Pallmann a distintos clientes de Europa, Lationamérica, Asia, EE UU y Australia. Cabe destacar que una de las instalaciones Polygrinder fue comprada por una empresa española para una aplicación en masterbatch.

Mecasonic

Asimismo, se expuso la gama de elementos especiales para su integración, compuesta de generadores modulares de alta cadencia y módulos compactos que simplifican la integración.

También se pudo ver la importancia de la utilización de células robotizadas con equipos de cabezales de ultrasonidos, lo que permite una excelente versatilidad de la máquina en producción. Se demuestra que cada vez es más competitiva esta tecnología.

En tecnología de placa caliente presentó su sistema de cambio rápido de utillajes que permite cambiar cada utillaje de soldadura de forma automática sobre un carro en menos de 5 minutos.

Por otro lado, la familia de máquinas de soldadura por vibración se enriquece con el nuevo modelo LVW 2361 (260 Hz) pudiendo ser equipada de utillajes con un peso de hasta 100 Kg.

También estuvo presente la fricción circular. La novedad fue el programa Mecawin R, que permite la gestión de los parámetros de soldadura desde Windows XP PRO a un sistema de control completo equipado de un SPC.

Finalmente, en la tecnología de moda, el láser, Mecasonic presentó algunas aplicaciones que han sido objeto de desarrollo.

Cumsa

Tan sólo requiere de un mínimo espacio en el molde para su sencilla instalación, que se realiza con un simple tornillo y una clavilla. Para su accionamiento sólo es necesario un apoyo que puede mecanizarse directamente en el puente de expulsión o instalando un tornillo debidamente posicionado.

Aprovechando el propio movimiento de expulsión de la máquina, se consiguen dos recorridos de expulsión distintos que nos permiten tanto accionar mecanismos de las placas expulsoras como conseguir ciclos automáticos en moldes de complicados desmoldeos.

Su funcionamiento consta de tres pasos. Con el molde cerrado, el elevador de placas está en posición normal (Figura 1). En el momento en que el molde expulsa, y al llegar al apoyo utilizado, la parte corta del balancín (Figura 2) toca el apoyo y empieza el aceleramiento del segundo grupo de placas expulsoras (Figura 3), provocado por la parte larga del balancín.

En todos los casos, deben instalarse en múltiples de dos unidades para equilibrar su funcionamiento. Se fabrican en 3 medidas estandarizadas que abarcan distintos recorridos (hasta 34 mm.) y fuerzas (de 125 Kg. hasta 500 Kg.).

Sanara

Hergopas

Talleres Pena

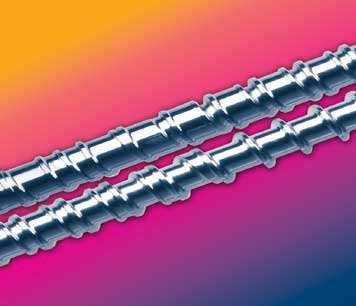

Se trata de un husillo con dos sistemas distintos de filete barrera colocados en serie y sus cualidades vienen definidas por una mayor capacidad de volúmenes, tanto en la alimentación como en la zona de dosificación. La plastificación del material está asegurada por un perfil barrera de alta producción y paso de rosca largo, destinados a fundir y homogenizar el material con un bajo efecto de cizalla. Un segundo filete barrera con el gap más ajustado y el paso de rosca más corto recibe el material ya mezclado y fundido y lo vuelve a cizallar, homogenizando colorantes u otras cargas contenidas y también las temperaturas de la masa fundida.

Debido a la característica del diseño del husillo, con un gran caudal en la zona de dosificación, se obtiene menor presión para superar la contrapresión. Por lo tanto es útil para trabajar sin contrapresión, para que las mejoras sean extraordinarias.

El perfil de las temperaturas de proceso debe ser distinto al de un husillo estándar en el cual suelen ser crecientes desde la alimentación hacia la salida. En el husillo Ultramelt, las temperaturas deben ser justamente inversas a las de un husillo estándar, de forma que se deberán elevar entre 20 y 40ºC en la alimentación para ir decreciendo hacia la salida, en la que pueden ser de 5 a 10ºC más bajas que las empleadas habitualmente en un husillo estándar.

A pesar del incremento de producción, el par motor prácticamente no se ve afectado pues la energía necesaria para fundir ese incremento, es la aportada en forma de temperatura en las primeras zonas. Este incremento de temperaturas dependerá del tamaño de las piezas, siendo mayor cuanto mayor sea la pieza a inyectar. Si la curva de temperaturas está perfectamente ajustada al tamaño de la pieza, la temperatura de la masa fundida cuando se inyecta en el molde será la misma o inferior que la de un husillo convencional.

Asimismo, es un husillo respetuoso con el polímero.

Plastics Europe augura un futuro “brillante” para el sector

Un futuro brillante para la industria del plástico. Éste fue el pronóstico de John Taylor, presidente de la joven entidad Plastics Europe en la K 2004, donde la nueva organización participó con un stand bajo el lema “Plásticos- primera opción para ganadores”.

El director de la firma Borealis reconoció que el clima económico general y del sector es de constante fluctuación. No obstante, lejos de lamentar esta situación la denominó catalizador para que la industria analice su forma de trabajar para crear un futuro más próspero. Según el director, otro factor importante para el cambio será la propia asociación, que pronto se relanzará oficialmente como Plastics Europe.

Taylor elogió el trabajo de todas las asociaciones de plásticos desempeñado durante los últimos cinco años y mantuvo que la nueva organización “hará un balance de forma cuidadosa de las consideraciones nacionales y de la Unión Europea, de las compañías y de los temas referentes a la propia asociación con el objetivo de optimizar nuestros esfuerzos para actuar como una industria unida, asegurando así que los plásticos no sólo sean sino que se creerá que son “el material escogido para el siglo 21”.

La nueva organización se ha creado para combinar APME y diversas asociaciones nacionales en una única organización que opere desde seis oficinas descentralizadas –una en Bruselas y cinco centros regionales localizados en Francia, Alemania, Italia, España y Reino Unido.

Para principios de 2005, PlasticsEurope estará fundada, compartirá una estrategia común y tendrá programas de trabajo coordinados. También señaló que PlasticsEurope se centrará en dar a conocer el amplio rango de beneficios que aportan los materiales plásticos, incluyendo la conservación energética, y trabajará con sus socios para alcanzar sus objetivos, incluyendo la industria química, vía CEFIC y los convertidores vía EuPC.