HVR ofrece nuevas posibilidades en el desbaste de piezas grandes

La filial alemana de la firma francesa Sescoi ha desarrollado una estrategia de mecanizado, incluida en la versión 15 de WorkNC (software CAM), que supone una muy atractiva alternativa para el desbaste de piezas grandes.

Como han comprobado numerosos clientes de WorkNC y de Ingersoll en Alemania, en muchos casos prácticos se puede reducir el tiempo de desbaste hasta mas del 50% y el coste total de mecanización en un 20%.

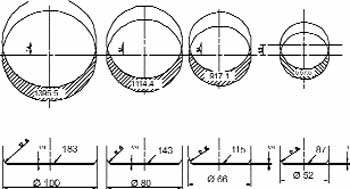

El HVR permite utilizar las herramientas de corte de Iscar (Plunger) y de Ingersoll (Punch In) (Ver figura 1)

La seccion de material eliminada tiene forma de media luna y, para el caso de una herramienta de 100 mm de diámetro, la sección de corte es de 1395 mm2, comparados con los 183 mm2 de una herramienta tradicional. (ver fig 2).

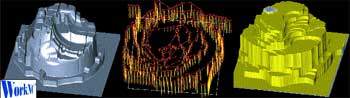

El software WorkNC de Sescoi se ha adaptado a las características de estas herramientas, y es el único capaz de gestionar inteligentemente las sucesivas pasadas, empezando a atacar la pieza en su punto mas profundo, buscando los sucesivos puntos de ataque evitando que la herramienta entre en canales estrechos o colisione al retirarse en búsqueda de un nuevo punto de ataque.

A la izquierda de la fig. 3

Con el HVR ya queda eliminado la gran mayoría del volumen de viruta a extraer, y como segunda operación se recomienda usar una herramienta de desbaste por contorneo, de diámetro similar al de la herramienta HVR, eliminando de esta forma los pequeños escalones que todavía han quedado en el bloque. Posteriormente todas las operaciones de semi-acabado y acabado serán idénticas a las usadas tradicionalmente con los sistemas de CAM.

WorkNC también permite usar el HVR dentro de cavidades, siempre que se realice un taladro inicial en el punto en que empezará a trabajar la herramienta HVR. El software permite configurar varios parámetros que optimizan el HVR en función de las preferencias del usuario.

El HVR aporta grandes ahorros en las aplicaciones que cumplan:

- Piezas con Z superior a 150-200 mm, y unas mínimas dimensiones X e Y, con una geometría que implique gran cantidad de viruta por extraer.

- Piezas de acero, aluminio o aleaciones de níquel.

- Máquina (nueva o antigua indistintamente) con un cabezal robusto y potencia suficiente. En los centros de mecanizado verticales es importante expulsar las virutas con aire a presión, especialmente al desbastar cavidades, siendo este punto menos relevante en el caso de centros horizontales (ver figura 4).

y como segunda operación se recomienda usar una herramienta de desbaste por contorneo, de diámetro similar al de la herramienta HVR, eliminando de esta forma los pequeños escalones que todavía han quedado en el bloque

- Mejor aprovechamiento de la capacidad libre de las maquinas: Maquinas y controles antiguos (2D continuo) pueden competir con los de nueva generación.

- Mínimo esfuerzo radial durante la mecanización: mínima flexión de la herramienta y menor desgaste del cabezal

- Esfuerzo simétrico y continuo en el extremo cortante de la herramienta