Pegado estructural en la metalistería: la técnica de ensamblaje del futuro

2 de junio de 2011

“Los pegados constructivos se han convertido actualmente en un procedimiento de ensamblaje imprescindible para todos los sectores industriales. Especialmente cuando tienen que unirse diferentes materiales”, comenta Gerd Dietz, director técnico de Servicio al Cliente de Loctite. Ya sea para la fabricación de electrodomésticos, fachadas de edificios, filtros o aerogeneradores, son muchos los ejemplos que pueden darse del amplio espectro de aplicación industrial. En la construcción de camiones, actualmente las estructuras de las cajas modernas se montan casi exclusivamente mediante pegado y al mismo tiempo se sellan. La estructura de sándwich de los elementos modernos de paredes y techos permite crear construcciones ligeras que sólo pueden ensamblarse mediante pegado.

Los adhesivos estructurales comparados con otros métodos de ensamblaje

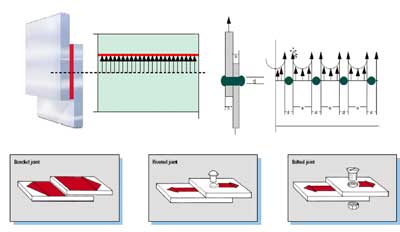

Junto a las posibilidades de uso universales, existen otros motivos que refuerzan cada vez más el importante papel de los adhesivos en la industria y la artesanía. En la comparación directa, las técnicas de unión tradicionales tienen inconvenientes bien conocidos. Los métodos mecánicos como los remaches o tornillos sólo permiten una transmisión puntual de la fuerza. Debido al flujo de las líneas de fuerza se producen picos de tensión en los bordes de los agujeros o puntos que aumentan el riesgo de una rotura por fatiga e influyen negativamente de este modo en la resistencia dinámica y estática de la unión. Por el contrario, en las adhesiones realizadas correctamente, la tensión o la transmisión de fuerza se distribuyen uniformemente sobre toda la superficie de adhesión (figura 1).

Respecto a los procedimientos de ensamblaje tradicionales, las uniones pegadas son mejores para el esfuerzo dinámico. Además, al prescindir de taladros para la unión de las piezas, se ahorra el debilitamiento de las mismas.

Respecto a la soldadura directa y la indirecta, el empleo de adhesivos convence, principalmente, por su carácter flexible. De este modo pueden unirse con seguridad los materiales sensibles al calor, como el aluminio o el plástico, así como las piezas finas. Al hacerlo no se perjudica de ningún modo la resistencia del material. Además, la baja generación de calor es un criterio importante cuando se trata del procesamiento de piezas ensambladas, que ya presentan su acabado superficial definitivo, como por ejemplo, acero cromado. Además, al ser un material no conductivo, los adhesivos endurecidos son aislantes y evitan de este modo la corrosión por contacto.

Naturalmente, todo no son ventajas, también hay inconvenientes. En especial, el factor tiempo juega un papel importante para el pegado. En los adhesivos de reacción, el endurecimiento de la capa adhesiva solicitable se produce después de un tiempo determinado. La multiplicidad de tecnologías de adhesivos ofrecidas permite una gran adaptación a las condiciones de producción, aunque en comparación con la soldadura directa e indirecta es necesario más tiempo. Además, debe tenerse en cuenta que los adhesivos son limitados en su termoestabilidad de forma. En los esfuerzos a altas temperaturas son inferiores a la soldadura directa e indirecta.

Visión general de la tecnología

Según el campo de aplicación, hay disponibles diferentes tecnologías de adhesivos con características de producto específicas para los pegados estructurales. Principalmente, se trata de adhesivos de reacción de uno o dos componentes que endurecen a temperatura ambiente o con el calor. Henkel ofrece toda la gama de tecnologías de adhesivos bajo las marcas Loctite, Terostat o Macroplast. Esto incluye adhesivos de epoxi, acrilato y poliuretano, así como polímeros de silano modificado y productos con base de silicona. Para la selección del adhesivo más apropiado es extremadamente importante el asesoramiento técnico del fabricante. “Para seleccionar el adhesivo correcto es necesario conocer y tener en cuenta los requisitos de la unión pegada en el uso cotidiano posterior”, afirma Gerd Dietz.

Un criterio de clasificación es la diferencia entre las uniones de adhesivos rígidas y flexibles, que ofrecen diferentes ventajas. Las uniones de adhesivos rígidas convencionales se utilizan principalmente para transmisiones de fuerzas mecánicas elevadas y en este caso reemplazan a los métodos de ensamblaje tradicionales. Permiten una firme unión adhesiva sobre las superficies a unir y, respecto a sus características de resistencia, cumplen con todos los requisitos prácticos, como demuestran múltiples ejemplos de la industria aeronáutica y de automoción. Por el contrario, cada vez se utilizan más los adhesivos elásticos cuando existe un alto esfuerzo dinámico debido a diferencias de temperatura o movimientos de la pieza.

Aplicación en la práctica industrial

La técnica de pegado puede integrarse en los procesos de producción existentes, prácticamente en todas las áreas industriales. Según el trabajo a realizar, la aplicación se lleva a cabo manualmente, semiautomáticamente o automáticamente, por medio de robots. Dependiendo de la cantidad y el tipo de adhesivo utilizado, puede ser necesario un dispositivo de aspiración, también es recomendable utilizar siempre equipo de protección personal. La naturaleza superficial de las piezas ensambladas es fundamental para la calidad del pegado. La limpieza deficiente de las piezas ensambladas a pegar, por ejemplo, de aceites y grasas, es una fuente de defectos frecuente en la práctica. Otro requisito básico es además la aplicación correcta del adhesivo utilizado por parte del personal. La capacidad de rendimiento de las construcciones pegadas depende en gran medida de las condiciones de producción. Esto incluye la preparación de las piezas ensambladas, la mezcla correcta en los adhesivos de dos componentes, su aplicación, así como la fijación y cumplimiento de los tiempos de endurecimiento. Por lo tanto, los fabricantes de adhesivos como Henkel, organizan regularmente seminarios y talleres para la cualificación y formación continua del personal técnico.

La empresa Henkel organiza conferencias, cursillos, seminarios y talleres para la cualificación y formación continua del personal. En ellos se transmiten conocimientos prácticos que necesita el elaborador para el empleo satisfactorio de nuestros productos. Por solicitud, también pueden ofrecerse cursillos in situ.

¿A quién van destinados?

Hasta qué punto vale la pena, desde el punto de vista económico, utilizar adhesivos estructurales en empresas de transformación de metales es algo que debe valorarse en cada caso. Básicamente, el procedimiento de ensamblaje por pegado ofrece una gran libertad de diseño en la concepción y fabricación de materiales compuestos y la posibilidad de integrar múltiples funciones en una pieza. La optimización del empleo del material no sólo reduce el peso de la pieza, sino que también permite un diseño más económico. También existen ventajas comerciales gracias al aumento de la velocidad del proceso respecto a múltiples técnicas de ensamblaje mecánicas. Desde el punto de vista estético cabe mencionar la ausencia de marcas superficiales debido a las uniones soldadas por puntos.

Antes de usar adhesivos estructurales en servicio, los expertos aconsejan realizar pruebas relevantes en la práctica, antes de fabricar el producto en serie. Los clientes industriales que deseen probar el empleo de adhesivos para su finalidad de aplicación, Henkel estará siempre a su lado con prestaciones de servicio y asesoramiento completas. Además, la empresa dispone de centros modernamente equipados para el desarrollo y la técnica de aplicación donde pueden realizarse ensayos y análisis hasta la modificación y la elaboración específicas para los clientes de los productos.

Perspectivas de futuro

Teniendo en cuenta las tendencias predominantes de construcción ligera y los objetivos de una alta productividad y rentabilidad en la producción, el empleo de adhesivos estructurales abre perspectivas de futuro interesantes tanto para las pequeñas empresas como para las mayores. Éstos ganan cada vez más influencia, ya que la construcción ligera que ahorra recursos es difícil de conseguir sin adhesivos. La tendencia apunta claramente a los materiales compuestos y los metales ligeros. Esta tendencia se ve confirmada también por los estudios actuales de la Federación Europea de la Industria de Colas y Adhesivos (FEICA), según los cuales el consumo de adhesivos se incrementó en un 3,3% anual entre 2007 y 2010. Se considera aquí como impulsor principal del crecimiento, de forma expresa, el aumento de los pegados estructurales en la industria elaboradora.

En el futuro, el éxito económico de una empresa metalúrgica dependerá en gran medida de cómo se consiga utilizar el alto potencial de innovación para la fabricación de materiales compuestos. El pegado estructural adquiere en este contexto una gran importancia y, por lo tanto, se considera que será una tecnología clave del siglo XXI.