Gestionar una planta farmacéutica bajo GMP: cuando el mantenimiento se convierte en garantía de calidad

El cumplimiento de las Normas de Correcta Fabricación (GMP, por sus siglas en inglés) suele asociarse a procedimientos de calidad, documentación regulatoria y controles analíticos. Sin embargo, en la práctica industrial, su aplicación efectiva depende en gran medida de cómo se diseñan, gestionan y mantienen las instalaciones y los equipos de producción. En las plantas farmacéuticas, el mantenimiento deja de ser una función meramente técnica para convertirse en un elemento estructural del sistema de calidad, con impacto directo en la seguridad, la eficacia y la reproducibilidad del medicamento. Bajo el marco armonizado que coordina la Agencia Europea de Medicamentos (EMA), la ingeniería de planta, la gestión de activos y el control del ciclo de vida técnico se integran de forma inseparable en el cumplimiento GMP.

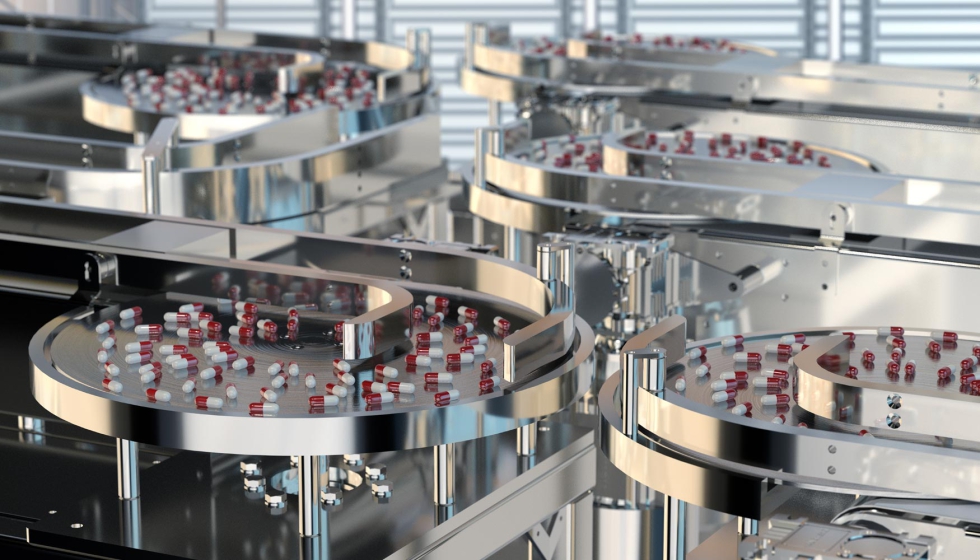

La planta farmacéutica no es únicamente el espacio físico donde se fabrican los medicamentos, sino un sistema regulado en su conjunto. Desde la perspectiva GMP, instalaciones, equipos, utilidades y procesos forman una arquitectura técnica cuyo estado de control condiciona la calidad final del producto. A diferencia de otros sectores industriales, donde la variabilidad operativa puede ser tolerable, en la industria farmacéutica cualquier desviación técnica adquiere relevancia regulatoria si puede afectar a la calidad, la seguridad o la trazabilidad del medicamento.

Esta concepción sistémica implica que el cumplimiento GMP no se limita a auditorías periódicas o a la correcta redacción de procedimientos, sino que se construye día a día a través de la disciplina operativa de la planta. El mantenimiento, tradicionalmente visto como una función de soporte, pasa a ocupar una posición central dentro del sistema de calidad farmacéutico.

Instalaciones y equipos: la base técnica del cumplimiento GMP

El Capítulo 3 de las GMP europeas establece que las instalaciones y los equipos deben estar diseñados, construidos, ubicados y mantenidos de forma adecuada a las operaciones que se realizan en ellos. Esta exigencia, aparentemente genérica, tiene profundas implicaciones prácticas para la ingeniería de planta.

El diseño inicial de una instalación farmacéutica debe anticipar no solo las necesidades productivas, sino también los requisitos de limpieza, mantenimiento, segregación de flujos y prevención de contaminaciones cruzadas. La elección de materiales, la accesibilidad de los equipos para su mantenimiento, la disposición de las líneas y la gestión de espacios técnicos condicionan la capacidad de la planta para mantenerse en estado de control a lo largo del tiempo.

Desde el punto de vista GMP, un equipo no es aceptable únicamente porque funcione, sino porque lo haga de manera reproducible y documentada, dentro de parámetros previamente definidos y validados. Esto convierte a la ingeniería y al mantenimiento en actores clave del cumplimiento regulatorio.

Del mantenimiento correctivo al mantenimiento GMP

En un entorno regulado, el mantenimiento puramente correctivo resulta insuficiente. Las GMP exigen que los equipos críticos estén sometidos a programas de mantenimiento preventivo y, cuando es posible, predictivo, basados en criterios de criticidad y riesgo para la calidad del producto.

Una avería en un equipo farmacéutico no se gestiona únicamente como una incidencia técnica, sino como una desviación potencial del sistema de calidad. Cada fallo debe evaluarse en términos de impacto GMP, documentarse adecuadamente y, si procede, investigarse para identificar causas raíz y acciones correctivas. Este enfoque transforma el mantenimiento en una actividad estrechamente ligada a la gestión de desviaciones y al sistema CAPA.

Además, la recurrencia de fallos o reparaciones temporales puede ser interpretada por los inspectores como una señal de falta de control del proceso, incluso aunque el producto final cumpla especificaciones analíticas. La fiabilidad técnica se convierte así en un indicador indirecto de cumplimiento GMP.

Cualificación, recalificación y validación: el lenguaje común entre ingeniería y calidad

El Anexo 15 de las GMP europeas articula el marco de cualificación y validación que conecta la ingeniería con la garantía de calidad. Instalaciones, equipos y utilidades deben ser cualificados a lo largo de su ciclo de vida mediante las fases de diseño (DQ), instalación (IQ), operación (OQ) y rendimiento (PQ).

El mantenimiento interviene de forma directa en este ciclo. Ciertas intervenciones técnicas, como la sustitución de componentes críticos, la actualización de sistemas de control o la modificación de parámetros operativos, pueden requerir actividades de recalificación parcial o completa. La ausencia de este enfoque supone uno de los errores más frecuentes en las plantas farmacéuticas: asumir que una reparación “menor” no tiene impacto GMP.

La coordinación entre ingeniería, mantenimiento y calidad resulta esencial para evaluar cuándo una intervención técnica afecta al estado validado y qué evidencias son necesarias para restablecerlo.

Gestión del cambio: cuando tocar un equipo implica tocar el sistema de calidad

La gestión del cambio es uno de los puntos donde el mantenimiento industrial y el cumplimiento GMP se entrelazan con mayor intensidad. En una planta farmacéutica, cualquier modificación técnica que pueda influir en el proceso, directa o indirectamente, debe someterse a un procedimiento formal de control de cambios.

Esto incluye desde la sustitución de un sensor por un modelo distinto hasta la modificación de un programa de control, un ajuste en los límites de alarma o la introducción de nuevos repuestos por obsolescencia. La evaluación de impacto en calidad, la aprobación por las funciones implicadas y la documentación de las acciones realizadas son requisitos indispensables para mantener el estado de control.

La falta de disciplina en la gestión del cambio técnico es una de las causas más habituales de observaciones durante las inspecciones GMP, especialmente cuando los cambios se realizan de forma acumulativa sin una visión global del sistema.

Utilidades críticas: el mantenimiento invisible que sostiene la calidad

Más allá de los equipos de proceso, las utilidades críticas constituyen uno de los pilares menos visibles pero más determinantes del cumplimiento GMP. Sistemas de climatización (HVAC), aguas farmacéuticas, gases comprimidos y suministro energético forman parte del entorno controlado en el que se fabrica el medicamento.

El mantenimiento de estas utilidades exige una planificación rigurosa, ya que muchas de ellas no pueden detenerse sin afectar a la producción o al estado de las áreas clasificadas. En instalaciones que fabrican productos estériles o sensibles, los requisitos del Anexo 1 refuerzan la necesidad de controlar presiones, filtración, renovaciones de aire y parámetros microbiológicos.

Cualquier intervención técnica en estos sistemas debe evaluarse desde una perspectiva GMP, considerando no solo la funcionalidad inmediata, sino también la posible alteración de las condiciones ambientales que protegen al producto.

Documentación técnica y evidencias: mantener es también registrar

En el entorno GMP, el mantenimiento no termina con la ejecución de la tarea técnica. Cada intervención debe generar una evidencia documental que permita demostrar, a posteriori, qué se ha hecho, cuándo, cómo y con qué resultado.

Los registros de mantenimiento, calibración y verificación forman parte de la documentación GMP y son objeto de revisión sistemática durante las inspecciones. La ausencia de registros completos, incoherencias en fechas o la falta de justificación técnica son interpretadas como fallos del sistema de calidad, independientemente de que el equipo funcione correctamente.

La integración entre los sistemas de gestión de mantenimiento (GMAO/CMMS) y el sistema de calidad se ha convertido en una necesidad operativa para garantizar la coherencia, la trazabilidad y la disponibilidad de evidencias fiables.

Inspecciones GMP: cómo se evalúa el mantenimiento desde fuera

Durante una inspección GMP, las autoridades no solo revisan procedimientos y resultados analíticos, sino también la coherencia del sistema técnico que sostiene la fabricación. El mantenimiento es evaluado a través de múltiples indicadores indirectos: estado de los equipos, orden y limpieza, historial de averías, gestión de cambios y consistencia de la documentación.

Observaciones frecuentes incluyen la falta de análisis de impacto tras intervenciones técnicas, programas de mantenimiento preventivo mal definidos o desactualizados y discrepancias entre lo que indican los procedimientos y lo que ocurre realmente en planta. En los casos más graves, estas deficiencias pueden derivar en observaciones mayores o críticas, con consecuencias regulatorias y operativas relevantes.

Durante una inspección GMP, el mantenimiento es evaluado a través de múltiples indicadores como el estado de los equipos, el orden y la limpieza, el historial de averías o la gestión de cambios y la consistencia de la documentación.

La convergencia con la automatización, sin perder el foco

La digitalización y la automatización han aportado herramientas valiosas para mejorar la gestión del mantenimiento bajo GMP, desde la monitorización continua de parámetros hasta el análisis de tendencias y la planificación basada en datos. Sin embargo, estas soluciones no sustituyen la necesidad de una gobernanza técnica sólida.

Los sistemas informatizados utilizados en mantenimiento y control de activos deben cumplir los requisitos del Anexo 11, lo que implica validación, control de accesos, integridad de datos y gestión de cambios. Automatizar sin integrar estos principios puede generar una falsa sensación de control y, paradójicamente, aumentar el riesgo regulatorio.

En este contexto, la automatización debe entenderse como un habilitador del mantenimiento GMP, no como un fin en sí mismo.

Hacia una gestión integral de activos bajo GMP

La evolución del marco regulatorio y la creciente complejidad tecnológica de las plantas farmacéuticas están impulsando un cambio en el papel del mantenimiento. Cada vez resulta más evidente la necesidad de enfoques integrales de gestión de activos, basados en el ciclo de vida, el análisis de riesgos y la colaboración entre funciones técnicas y de calidad.

Este modelo exige perfiles profesionales híbridos, capaces de comprender tanto los fundamentos de la ingeniería industrial como las exigencias del cumplimiento GMP. La planta deja de ser un conjunto de equipos aislados para convertirse en un activo estratégico cuyo gobierno técnico condiciona la competitividad y la sostenibilidad regulatoria de la organización.

El cumplimiento de las GMP no se sostiene únicamente sobre procedimientos y controles finales, sino sobre la solidez técnica de las instalaciones que hacen posible la fabricación del medicamento. En este escenario, la gestión y el mantenimiento de las plantas farmacéuticas actúan como garantes silenciosos de la calidad, asegurando que los procesos se desarrollen en condiciones reproducibles y controladas.

Asumir esta realidad implica reconocer que la excelencia GMP se construye tanto en los laboratorios de control como en las salas técnicas, los planes de mantenimiento y las decisiones de ingeniería. Solo desde esta visión integrada es posible mantener el estado de control que exige la normativa y que, en última instancia, protege al paciente y refuerza la confianza en el medicamento.

Referencias GMP aplicables a la gestión y mantenimiento de plantas

El enfoque de este reportaje se basa en las Normas de Correcta Fabricación (GMP) de la Unión Europea, recogidas en EudraLex, Volumen 4, que constituyen el marco de referencia para la fabricación de medicamentos de uso humano y veterinario.

En relación con la gestión y el mantenimiento de instalaciones, destacan:

- Capítulo 3 – Instalaciones y equipos, sobre diseño, mantenimiento y control de activos.

- Anexo 15 – Cualificación y validación, aplicable a instalaciones, equipos y utilidades a lo largo de su ciclo de vida.

- Anexo 11 – Sistemas informatizados, cuando se utilizan herramientas digitales para la gestión técnica.

- Anexo 1, cuando procede, en lo relativo a utilidades críticas y control ambiental.

La aplicación armonizada de estas guías en la UE se coordina a través de la Agencia Europea de Medicamentos, junto con las autoridades nacionales responsables de las inspecciones GMP.